一种双角度楔滑块涨圈的制作方法

1.本发明属于机械加工领域,涉及一种双角度楔滑块涨圈。

背景技术:

2.在圆筒类产品对接环缝焊接过程中,一般需要采用涨圈对焊缝两边的产品进行内支撑。对于壁厚较大,错缝量要求不严格的产品,通常只需进行局部支撑即可,因此采用十字螺杆式内撑等简单夹具就可以满足要求。而对于产品壁厚较小,对错缝量要求特别严格的场合,就需要对产品进行满圈无缝支撑,所需的涨圈不仅要将产品撑圆撑紧,还要承受焊缝冷却过程中很大的收缩力,因此必须具备较高的强度和刚性,结构通常比较复杂。

3.现有可以满圈支撑的涨圈,一般由间隔分布的内弧块及外弧块组成,工作状态下内、外弧块拼接成整圆,各弧块间基本上无间隙或间隙极小。此类涨圈撑紧时通常要求外弧块先于内弧块外扩而回缩时内弧块先于外弧块回缩,否则容易发生运动干涉。

技术实现要素:

4.本发明的目的是克服现有技术的不足,提供一种双角度楔滑块涨圈,确保涨圈撑紧及松弛过程中内、外弧块运动不发生干涉,满足产品满圈支撑的要求。

5.为了达到上述目的,本发明采用了下列技术方案:一种双角度楔滑块涨圈,包括空心法兰轴、转轴、轴承、中心螺母和涨圈组件,所述空心法兰轴的一端法兰通过凸台定位与涨圈组件螺接,所述转轴穿过空心法兰轴,并通过压盖固定在空心法兰轴内部,所述转轴两端分别连接轴承,转轴一端连接有中心螺母,转轴的头部连接有限位挡板;所述涨圈组件包含底板、导轨、外弧块、内弧块和楔滑块,所述底板上设有导轨,导轨上间隔设有外弧块、内弧块,内弧块后端连接有楔滑块ⅰ,外弧块后部连接有楔滑块ⅱ。

6.作为优选方式,所述中心螺母为锥状,中心设置梯形螺纹,在外锥面上沿母线方向间隔设有第一滑槽和第二滑槽,第一滑槽的斜角α和第二滑槽的斜角β大小不同,第一滑槽的深度h1和第二滑槽的深度h2大小不同。

7.进一步优选,所述楔滑块ⅰ设于第一滑槽内,楔滑块ⅱ设于第二滑槽内。

8.进一步优选,所述第一滑槽的斜角α大于第二滑槽的斜角β。

9.进一步优选,所述底板上还通过立柱连接封板,封板上设有定位螺钉。

10.进一步优选,所述外弧块、内弧块的外圆连接有焊漏垫板。

11.进一步优选,所述楔滑块ⅰ工作面斜角为α,楔滑块ⅱ工作面斜角为β,楔滑块ⅰ凸块高度h与第一滑槽的深度h1相等,楔滑块ⅱ凸块高度h'小于第二滑槽深度h2。

12.本发明涨圈将内、外弧块对应的两种楔滑块工作面的斜角设置成不一样,这样内、外弧块沿径向外扩或回缩的速度和行程都不同,利用速度差和行程差就可避免内、外两组弧块运动发生干涉。

13.工作原理:工作时,先将双角度楔滑块涨圈通过空心法兰轴一端预留的对外接口

安装手动、电动、液压或气动等驱动装置后连接在焊接设备的转盘上,将待焊产品套装在涨圈上,确保产品焊缝中心与涨圈弧块所留焊漏槽中心基本对正后,旋动转轴以驱动中心螺母向近端移动,与此同时中心螺母通过滑槽推动楔滑块ⅰ、楔滑块ⅱ、内弧块、外弧块向外扩张,直至内、外弧块相互搭接形成整圆将产品撑紧后,就可以进行产品焊接相关操作。焊接完成需要进行松弛操作时,反向旋动转轴,中心螺母向远端移动,楔滑块带动内、外弧块回缩,直到产品完全松弛。

14.本发明具有以下优点:本发明结构新颖,操作简单方便,功能稳定可靠,具备系列化推广价值。

附图说明

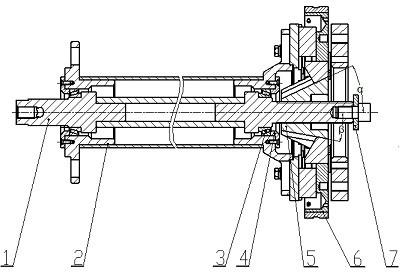

15.图1为本发明立体图;图2为本发明结构示意图;图3为中心螺母结构示意图;图4为图3的a-a剖视图;图5为图3的b-b剖视图;图6为涨圈组件结构示意图;图7为图6的k向视图;图8为图7的a-a剖视图;图9为图7的局部放大图;图10为图9的b-b剖视图;图11为外弧块结构示意图;图12为内弧块结构示意图;图13为楔滑块ⅰ结构示意图;图14为楔滑块ⅱ结构示意图;图中:1、空心法兰轴,2、转轴,3、轴承,4、压盖,5、中心螺母,6、涨圈组件,7、限位挡板,6-1、底板,6-2、楔滑块ⅰ,6-3、楔滑块ⅱ,6-4、导轨,6-5、封板,6-6、定位螺钉,6-7、外弧块,6-8、内弧块,6-9、立柱。

具体实施方式

16.下面结合附图,对本发明作详细的说明。

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.实施例:如图1-2所示,一种双角度楔滑块涨圈,包括空心法兰轴1、转轴2、轴承3、中心螺母5和涨圈组件6,所述空心法兰轴1的一端法兰通过凸台定位与涨圈组件6螺接,所述转轴2穿过空心法兰轴1,并通过压盖4固定在空心法兰轴1内部,所述转轴2两端分别连接轴承3,转轴2一端连接有中心螺母5,转轴2的头部连接有限位挡板7。

19.空心法兰轴1作为整个装置的基座,一端法兰上设置对外的安装接口,另一端法兰

通过凸台定位与涨圈组件螺接。转轴2穿过空心法兰轴1,两端分别套装轴承3,并通过压盖4固定在空心法兰轴1内部。转轴2的梯形螺纹端套装中心螺母5,并在头部连接限位挡板7,转轴2另一端设置对外接口,用于安装手动、电动、液压或气动等驱动装置。

20.如图6-10所示,涨圈组件6在底板6-1上设置了6条导轨6-4,并在导轨6-4上间隔配置内、外两组共6个弧块,其中内弧块6-8后端安装楔滑块ⅰ6-2,外弧块6-7后部安装楔滑块ⅱ6-3。楔滑块与中心螺母滑槽套合构成滑动副,其中楔滑块ⅰ6-2安装在较大斜角α的滑槽内,楔滑块ⅱ6-3则安装在较小斜角β的滑槽内。如图11-12所示,内、外弧块外圆上根据夹持产品及焊接工艺需要安装不锈钢、紫铜等不同材质的焊漏垫板,并要求撑紧状态下整体加工外径及焊漏槽。涨圈组件底板6-1上还通过立柱6-9过渡连接封板6-5,封板6-5上安装有定位螺钉6-6,主要用于涨圈外径及焊漏槽整体加工及装配调试过程中的定位,涨圈工作时须拆除。

21.如图3-5所示,中心螺母5外形为锥状,中心设置梯形螺纹,在外锥面上沿母线方向制出两组间隔分布共6个滑槽,两组滑槽的斜角α、β大小不一样,滑槽深度h1、h2也不一样。

22.如图13-14所示,楔滑块ⅰ6-2及楔滑块ⅱ6-3工作面的斜角分别与中心螺母相应两组滑槽的斜角一致,楔滑块外形及尺寸则与中心螺母滑槽及内、外弧块移动行程等适配。具体来说,楔滑块ⅰ6-2工作面斜角为α,楔滑块ⅱ6-3工作面斜角为β。楔滑块ⅰ6-2凸块高度h与内弧块对应中心螺母滑槽的深度h1相等,而楔滑块ⅱ6-3凸块高度h'则小于外弧块对应中心螺母的滑槽深度h2。

23.将内、外弧块对应的两种楔滑块工作面的斜角设置成不一样,这样内、外弧块沿径向外扩或回缩的速度和行程都不同,利用速度差和行程差就可避免内、外两组弧块运动发生干涉,即产品松弛操作时内弧块快于外弧块回缩并且回缩行程更长,而撑紧操作时外弧块先于内弧块外扩。

24.另外,将楔滑块ⅱ凸块高度h'设定为小于外弧块对应中心螺母的滑槽深度h2,是为了在中心螺母滑槽的回缩驱动面与楔滑块ⅱ的回缩工作面之间人为地留出一定的间隙即空行程,确保松弛操作时中心螺母先带动楔滑块ⅰ及内弧块回缩,稍后中心螺母滑槽的回缩驱动面与楔滑块ⅱ的回缩工作面接触,进而带动楔滑块ⅱ及外弧块回缩。设定内、外弧块按先后顺序回缩更利于提高整个装置的可靠性,消除运动出现卡滞等问题。

25.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1