一种基于多维数据分析的机床作业在线智能监测系统的制作方法

1.本发明涉及机床作业监测领域,涉及一种基于多维数据分析的机床作业在线智能监测系统。

背景技术:

2.随着社会工业化进程的加快,大量工业企业涌现,用于生产各式各样的工业产品来满足社会发展需求,机床是工业产品的主要加工机器,由此可见机床的重要性,然而现有的机床作业过程中仍存在以下不足:

3.现有的机床作业过程中,基本通过生产人员凭借多年工作经验将预加工工件进行施压固定,由于不同材质加工工件的承受压力差异,无法准确地对预加工工件进行安全施压固定,从而增加预加工工件变形破损的发生概率,间接性增加了加工工件的损耗率,同时通过生产人员无法实现对机床对应调节臂进行精准位置调控,从而提高预加工工件的加工错误风险,导致实际加工工件与工件加工需求存在差异,进而导致预加工工件的整体报废,造成极大的工件资源浪费,进一步影响后期机床加工工件的加工质量和成品率;

4.现有的机床作业过程中,无法对机床作业运行参数进行实时监测,只能在机床作业运行过程中发出预警提醒后进行处理,从而无法实现机床作业运行过程中出现异常能够及时控制的功能,使得机床在加工作业过程中产生安全隐患,进一步降低机床的运行安全性,在极大程度上使得工业企业对机床作业控制的灵活性和实时性受到限制。

技术实现要素:

5.为了克服背景技术中的缺点,本发明实施例提供了一种基于多维数据分析的机床作业在线智能监测系统,能够有效解决上述背景技术中涉及的问题。

6.本发明的目的可以通过以下技术方案来实现:一种基于多维数据分析的机床作业在线智能监测系统,包括;

7.加工准备信息获取模块,用于获取目标机床在预加工阶段的加工准备信息,其中加工准备信息包括预加工工件信息、夹具夹取信息和调节臂调控信息;

8.机床准备评价系数分析模块,用于根据目标机床在预加工阶段的加工准备信息,分析目标机床在预加工阶段的准备评价系数;

9.预加工阶段处理模块,用于将目标机床在预加工阶段的准备评价系数与预设的机床在预加工阶段对应的准备评价系数阈值进行对比,并根据对比结果进行对应的处理;

10.机床工作参数检测模块,用于实时检测目标机床在加工运行阶段的工作参数,其中工作参数包括刀具工作参数、刀具工作声音参数和冷却液喷头工作参数;

11.机床运行评价系数分析模块,用于根据目标机床在加工运行阶段的工作参数,分析目标机床在加工运行阶段的运行评价系数;

12.加工运行阶段处理模块,用于将目标机床在加工运行阶段的运行评价系数与预设的机床在加工运行阶段对应的运行评价系数阈值进行对比,若目标机床在加工运行阶段的

运行评价系数大于对应的运行评价系数阈值,则停止目标机床加工运行操作,并发出预警提醒,反之,则继续执行目标机床加工运行操作;

13.已加工工件质量分析模块,用于将目标机床在加工运行阶段结束后的加工工件记为已加工工件,并对目标机床对应已加工工件进行扫描,分析目标机床对应已加工工件的加工质量,对比分析后进行相应处理;

14.机床加工数据存储库,用于存储各形状对应各材质加工工件在加工过程中的安全承受压力和各加工工件的标准三维模型,存储目标机床在加工各形状加工工件时对应的标准调节臂中心点位置坐标和标准调节臂相对角度,并存储目标机床在加工各材质加工工件时对应的标准刀具工作声音参数、标准刀具工作转速、标准冷却液喷头工作流速和标准冷却液喷头工作流量。

15.在本技术较佳的技术方案中,所述加工准备信息获取模块的具体实施方式如下:

16.通过高清摄像头获取目标机床在预加工阶段的预加工工件图像,根据目标机床在预加工阶段的预加工工件图像,对比得到目标机床在预加工阶段的预加工工件形状和预加工工件材质,将预加工工件形状和预加工工件材质作为预加工工件信息;

17.将目标机床对应夹具与预加工工件的接触区域按照等面积划分方式划分为各夹具子区域,按照预设的顺序依次编号为1,2,...,i,..k,并获取目标机床在预加工阶段对应的夹具夹取信息,其中夹具夹取信息为各夹具子区域的承受压力,将目标机床在预加工阶段中各夹具子区域的承受压力标记为fi,i表示为各夹具子区域的编号,i=1,2......,k;

18.获取目标机床在预加工阶段对应的调节臂调控信息,其中调节臂调控信息包括调节臂中心点位置坐标和调节臂相对角度,并依次标记为g(x,y,z)和θ0。

19.在本技术较佳的技术方案中,所述机床准备评价系数分析模块对应具体实施方式为;

20.提取机床加工数据存储库中存储的各形状对应各材质加工工件在加工过程中的安全承受压力,根据目标机床在预加工阶段的预加工工件形状和预加工工件材质,筛选目标机床对应预加工工件的安全承受压力,将其标记为f

安

,分析得到目标机床在预加工阶段对应的夹具工作影响系数其中β表示为预设的预加工工件对应的受力影响因子;

21.提取机床加工数据存储库中存储的目标机床在加工各形状加工工件时对应的标准调节臂中心点位置坐标和标准调节臂相对角度,筛选目标机床在加工预加工工件时对应的标准调节臂中心点位置坐标和标准调节臂相对角度,并依次标记为g

′

(x

′

,y

′

,z

′

)和θ

′0,分析得到目标机床在预加工阶段对应的调节臂工作影响系数其中d表示为预设的调节臂中心点位置允许误差距离,表示为预设的调节臂中心点位置对应的调节影响因子,σ表示为预设的调节臂相对角度对应的调节影响因子;

22.将目标机床在预加工阶段对应的夹具工作影响系数r和调节臂工作影响系数t代入公式a=(e-1)

ζ*(r+t)

,得到目标机床在预加工阶段的准备评价系数a,其中ζ表示为预设的

机床在预加工阶段的评价补偿指数,e表示为自然常数。

23.在本技术较佳的技术方案中,所述预加工阶段处理模块的具体实施方式如下:

24.将目标机床在预加工阶段的准备评价系数与预设的机床在预加工阶段对应的准备评价系数阈值进行对比,若目标机床在预加工阶段的准备评价系数小于或等于预设的机床在预加工阶段对应的准备评价系数阈值,则执行机床工作参数检测模块,若目标机床在预加工阶段的准备评价系数大于预设的机床在预加工阶段对应的准备评价系数阈值,则发出人工调节预警提醒。

25.在本技术较佳的技术方案中,所述机床工作参数检测模块对应的具体检测方式为:

26.实时检测目标机床在加工运行阶段的刀具工作参数,其中刀具工作参数包括刀具工作转速、刀具弯曲度和刀具磨损度,并将目标机床在加工运行阶段的刀具工作转速、刀具弯曲度和刀具磨损度分别标记标记为v、q、c;

27.实时测量目标机床在加工运行阶段的刀具工作声音参数,其中刀具工作声音参数包括刀具工作产生音量和刀具工作产生音调,并将目标机床在加工运行阶段的刀具工作产生音量和刀具工作产生音调分别标记为l和p;

28.实时检测目标机床在加工运行阶段的冷却液喷头工作参数,其中冷却液喷头工作参数包括冷却液喷头流速、冷却液喷头流量和冷却液喷洒面积,并将目标机床在加工运行阶段的冷却液喷头流速、冷却液喷头流量和冷却液喷洒面积分别标记为m、n、s。

29.在本技术较佳的技术方案中,所述机床运行评价系数分析模块对应的具体分析方式包括:

30.提取目标机床在加工运行阶段的刀具弯曲度和刀具磨损度,分析得到目标机床在加工运行阶段的刀具轮廓模型符合度b;

31.提取机床加工数据存储库中存储的目标机床在加工各材质加工工件时对应的标准刀具工作声音参数和标准刀具工作转速,根据目标机床对应的预加工工件材质,筛选目标机床在加工运行阶段中对应的标准刀具工作声音参数和标准刀具工作转速;

32.分析目标机床在加工运行阶段的刀具工作影响系数其中α表示为预设的刀具工作影响因子,v

标

表示为目标机床在加工运行阶段中对应的标准刀具工作转速,μ1和μ2分别表示为预设的刀具工作转速影响因子和刀具工作声音影响因子,l

′

和p

′

分别表示为目标机床在加工运行阶段的标准刀具工作产生音量和标准刀具工作产生音调。

33.在本技术较佳的技术方案中,所述机床运行评价系数分析模块对应的具体分析方式还包括:

34.提取机床加工数据存储库中存储的目标机床在加工各材质加工工件时对应的标准冷却液喷头工作流速和标准冷却液喷头工作流量,根据目标机床对应的预加工工件材质,筛选目标机床在加工运行阶段中冷却液喷头的标准工作流速和标准工作流量;

35.分析目标机床在加工运行阶段的冷却液喷头工作影响系数

其中ξ1和ξ2分别表示为预设的冷却液喷头流速和冷却液喷头流量对应的影响因子,m

标

、n

标

分别表示为目标机床在加工运行阶段中冷却液喷头的标准工作流速和标准工作流量,ψ表示为预设的冷却液喷头喷洒面积影响因子,s

标

表示为预设的冷却液喷头标准喷洒面积。

36.在本技术较佳的技术方案中,所述机床运行评价系数分析模块对应的具体分析方式还包括:

37.将目标机床在加工运行阶段的刀具工作影响系数j和冷却液喷头工作影响系数h代入机床运行评价系数分析公式得到目标机床在加工运行阶段的运行评价系数u,其中τ1和τ2分别表示为预设的刀具工作状态和冷却液喷头工作状态对应的机床运行修正系数。

38.在本技术较佳的技术方案中,所述已加工工件质量分析模块中对目标机床对应已加工工件进行扫描的具体方式为:

39.通过三维激光扫描仪对目标机床对应已加工工件进行全方位扫描,得到目标机床对应已加工工件的全方位图像,并根据目标机床对应已加工工件的全方位图像,构建目标机床对应已加工工件的三维模型,并根据目标机床对应已加工工件的三维模型,采集目标机床对应已加工工件三维模型中各预设采集点的空间坐标,并将目标机床对应已加工工件三维模型中各预设采集点的空间坐标记为w

″o(x

″o,y

″o,z

″o),其中o表示为各预设采集点的编号,o=1,2,......,v。

40.在本技术较佳的技术方案中,所述已加工工件质量分析模块中目标机床对应已加工工件的加工质量分析方式包括:

41.提取机床加工数据存储库中存储的各加工工件的标准三维模型,筛选目标机床对应已加工工件的标准三维模型,并提取目标机床对应已加工工件标准三维模型中各预设采集点的标准空间坐标,将其标记为w

″

标o

(x

″

标o

,y

″

标o

,z

″

标o

);

42.分析目标机床对应已加工工件内各预设采集点的空间位置偏移系数其中d

′

允

表示为预设的加工工件采集点位置允许偏移距离,表示为预设的加工工件采集点位置偏移对应的影响因子。

43.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

44.本发明通过获取目标机床在预加工阶段的预加工工件信息、夹具夹取信息和调节臂调控信息,分析目标机床在预加工阶段的准备评价系数,并根据对比结果进行对应的处理,从而有效降低预加工工件的加工错误风险,避免实际加工工件与工件加工需求存在差异的问题,进一步减少后期预加工工件整体报废的可能性,节约大量的工件资源成本,进而提高后期机床加工工件的加工质量和成品率。

45.本发明通过检测目标机床在加工运行阶段的刀具工作参数、刀具工作声音参数和

冷却液喷头工作参数,分析目标机床在加工运行阶段的运行评价系数,并进行对应的操作处理,从而能够对机床作业运行参数进行实时监测,进一步实现机床作业运行过程中出现异常能够及时控制的功能,消除机床加工作业的安全隐患,提高机床的运行安全性,进而使得工业企业向机床作业控制灵活性和实时性方向发展。

46.本发明通过对目标机床对应已加工工件进行扫描,分析目标机床对应已加工工件的加工质量,对比分析后进行相应处理,从而能够直观地体现已加工工件的加工质量,有效避免现有方法过于主观性和局限性的问题,进一步有效降低已加工工件的加工质量分析误差,提高已加工工件加工质量的分析可靠性和分析准确性。

附图说明

47.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

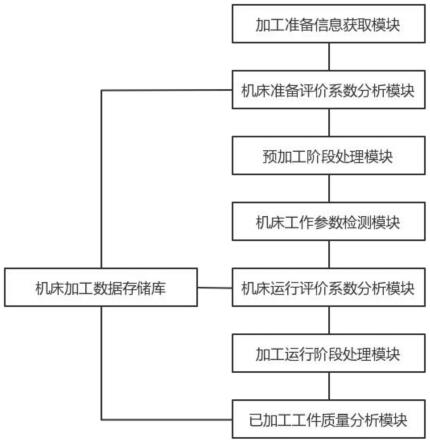

48.图1为本发明模块连接示意图。

具体实施方式

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.参照图1所示,本发明提供一种基于多维数据分析的机床作业在线智能监测系统,包括加工准备信息获取模块、机床准备评价系数分析模块、预加工阶段处理模块、机床工作参数检测模块、机床运行评价系数分析模块、加工运行阶段处理模块、已加工工件质量分析模块和机床加工数据存储库。

51.所述加工准备信息获取模块与机床准备评价系数分析模块连接,所述机床准备评价系数分析模块分别与预加工阶段处理模块和机床加工数据存储库连接,所述机床工作参数检测模块分别与预加工阶段处理模块和机床运行评价系数分析模块连接,所述机床运行评价系数分析模块分别与机床加工数据存储库和加工运行阶段处理模块连接,所述已加工工件质量分析模块分别与加工运行阶段处理模块和机床加工数据存储库连接。

52.所述加工准备信息获取模块用于获取目标机床在预加工阶段的加工准备信息,其中加工准备信息包括预加工工件信息、夹具夹取信息和调节臂调控信息。

53.进一步地,所述加工准备信息获取模块的具体实施方式如下:

54.通过高清摄像头获取目标机床在预加工阶段的预加工工件图像,根据目标机床在预加工阶段的预加工工件图像,对比得到目标机床在预加工阶段的预加工工件形状和预加工工件材质,将预加工工件形状和预加工工件材质作为预加工工件信息;

55.将目标机床对应夹具与预加工工件的接触区域按照等面积划分方式划分为各夹具子区域,按照预设的顺序依次编号为1,2,...,i,..k,并获取目标机床在预加工阶段对应的夹具夹取信息,其中夹具夹取信息为各夹具子区域的承受压力,将目标机床在预加工阶段中各夹具子区域的承受压力标记为fi,i表示为各夹具子区域的编号,i=1,2......,k;

56.获取目标机床在预加工阶段对应的调节臂调控信息,其中调节臂调控信息包括调节臂中心点位置坐标和调节臂相对角度,并依次标记为g(x,y,z)和θ0。

57.需要说明的是,上述中目标机床在预加工阶段中各夹具子区域的承受压力、调节臂中心点位置坐标和调节臂相对角度的具体检测方式为:

58.通过在目标机床夹具中各夹具子区域布设的压力传感器,测量目标机床在预加工阶段中各夹具子区域的承受压力;

59.通过gps定位仪对目标机床在预加工阶段对应的调节臂中心点位置进行定位,并以目标机床上设定端点为原点,建立目标机床三维模型,得到目标机床在预加工阶段对应的调节臂中心点位置坐标;

60.通过全站仪测量目标机床在预加工阶段对应的调节臂相对角度,其中调节臂相对角度为调节臂与目标机床水平面的夹角。

61.所述机床准备评价系数分析模块用于根据目标机床在预加工阶段的加工准备信息,分析目标机床在预加工阶段的准备评价系数。

62.进一步地,所述机床准备评价系数分析模块对应具体实施方式为;

63.提取机床加工数据存储库中存储的各形状对应各材质加工工件在加工过程中的安全承受压力,根据目标机床在预加工阶段的预加工工件形状和预加工工件材质,筛选目标机床对应预加工工件的安全承受压力,将其标记为f

安

,分析得到目标机床在预加工阶段对应的夹具工作影响系数其中β表示为预设的预加工工件对应的受力影响因子;

64.提取机床加工数据存储库中存储的目标机床在加工各形状加工工件时对应的标准调节臂中心点位置坐标和标准调节臂相对角度,筛选目标机床在加工预加工工件时对应的标准调节臂中心点位置坐标和标准调节臂相对角度,并依次标记为g

′

(x

′

,y

′

,z

′

)和θ0′

,分析得到目标机床在预加工阶段对应的调节臂工作影响系数其中d表示为预设的调节臂中心点位置允许误差距离,表示为预设的调节臂中心点位置对应的调节影响因子,σ表示为预设的调节臂相对角度对应的调节影响因子;

65.将目标机床在预加工阶段对应的夹具工作影响系数r和调节臂工作影响系数t代入公式a=(e-1)

ζ*(r+t)

,得到目标机床在预加工阶段的准备评价系数a,其中ζ表示为预设的机床在预加工阶段的评价补偿指数,e表示为自然常数。

66.所述预加工阶段处理模块用于将目标机床在预加工阶段的准备评价系数与预设的机床在预加工阶段对应的准备评价系数阈值进行对比,并根据对比结果进行对应的处理。

67.进一步地,所述预加工阶段处理模块的具体实施方式如下:

68.将目标机床在预加工阶段的准备评价系数与预设的机床在预加工阶段对应的准备评价系数阈值进行对比,若目标机床在预加工阶段的准备评价系数小于或等于预设的机床在预加工阶段对应的准备评价系数阈值,则执行机床工作参数检测模块,若目标机床在

预加工阶段的准备评价系数大于预设的机床在预加工阶段对应的准备评价系数阈值,则发出人工调节预警提醒。

69.在本实施例中,本发明通过获取目标机床在预加工阶段的预加工工件信息、夹具夹取信息和调节臂调控信息,分析目标机床在预加工阶段的准备评价系数,并根据对比结果进行对应的处理,从而有效降低预加工工件的加工错误风险,避免实际加工工件与工件加工需求存在差异的问题,进一步减少后期预加工工件整体报废的可能性,节约大量的工件资源成本,进而提高后期机床加工工件的加工质量和成品率。

70.所述机床工作参数检测模块用于实时检测目标机床在加工运行阶段的工作参数,其中工作参数包括刀具工作参数、刀具工作声音参数和冷却液喷头工作参数。

71.进一步地,所述机床工作参数检测模块对应的具体检测方式为:

72.实时检测目标机床在加工运行阶段的刀具工作参数,其中刀具工作参数包括刀具工作转速、刀具弯曲度和刀具磨损度,并将目标机床在加工运行阶段的刀具工作转速、刀具弯曲度和刀具磨损度分别标记标记为v、q、c;

73.实时测量目标机床在加工运行阶段的刀具工作声音参数,其中刀具工作声音参数包括刀具工作产生音量和刀具工作产生音调,并将目标机床在加工运行阶段的刀具工作产生音量和刀具工作产生音调分别标记为l和p;

74.实时检测目标机床在加工运行阶段的冷却液喷头工作参数,其中冷却液喷头工作参数包括冷却液喷头流速、冷却液喷头流量和冷却液喷洒面积,并将目标机床在加工运行阶段的冷却液喷头流速、冷却液喷头流量和冷却液喷洒面积分别标记为m、n、s。

75.需要说明的是,上述中目标机床在加工运行阶段的刀具工作转速、刀具弯曲度和刀具磨损度的具体检测方式为:

76.通过红外数字转速仪对目标机床在加工运行阶段的刀具工作转速进行实时检测,得到目标机床在加工运行阶段的刀具工作转速;

77.通过弯曲度测量仪对目标机床在加工运行阶段的刀具弯曲度进行实时测量,得到目标机床在加工运行阶段的刀具弯曲度;

78.通过热电压测量仪实时测量目标机床在加工运行阶段中刀具工作时的热电压,将目标机床在加工运行阶段中刀具工作时的热电压与预设的各热电压范围对应的刀具磨损度进行对比,筛选得到目标机床在加工运行阶段的刀具磨损度。

79.需要说明的是,上述中目标机床在加工运行阶段的刀具工作产生音量和刀具工作产生音调的具体检测方式为:

80.通过声音传感器实时采集目标机床在加工运行阶段的刀具工作声音波形,对目标机床在加工运行阶段的刀具工作声音波形进行滤波处理,得到目标机床在加工运行阶段的刀具工作声音波形中幅值和频率,将目标机床在加工运行阶段的刀具工作声音波形中幅值记为刀具工作产生音量,并将目标机床在加工运行阶段的刀具工作声音波形中频率记为刀具工作产生音调。

81.需要说明的是,上述中目标机床在加工运行阶段的冷却液喷头流速、冷却液喷头流量和冷却液喷洒面积的具体检测方式为:

82.通过流速流量计实时测量目标机床在加工运行阶段的冷却液喷头流速和冷却液喷头流量;

83.通过通过高清摄像头对目标机床在加工运行阶段的冷却液喷头进行实时监测,得到目标机床在加工运行阶段的冷却液喷洒面积。

84.所述机床运行评价系数分析模块用于根据目标机床在加工运行阶段的工作参数,分析目标机床在加工运行阶段的运行评价系数。

85.进一步地,所述机床运行评价系数分析模块对应的具体分析方式包括:

86.提取目标机床在加工运行阶段的刀具弯曲度和刀具磨损度,分析得到目标机床在加工运行阶段的刀具轮廓模型符合度b;

87.提取机床加工数据存储库中存储的目标机床在加工各材质加工工件时对应的标准刀具工作声音参数和标准刀具工作转速,根据目标机床对应的预加工工件材质,筛选目标机床在加工运行阶段中对应的标准刀具工作声音参数和标准刀具工作转速;

88.分析目标机床在加工运行阶段的刀具工作影响系数其中α表示为预设的刀具工作影响因子,v

标

表示为目标机床在加工运行阶段中对应的标准刀具工作转速,μ1和μ2分别表示为预设的刀具工作转速影响因子和刀具工作声音影响因子,l

′

和p

′

分别表示为目标机床在加工运行阶段的标准刀具工作产生音量和标准刀具工作产生音调。

89.需要说明的是,所述目标机床在加工运行阶段的刀具轮廓模型符合度分析公式为其中b表示为目标机床在加工运行阶段的刀具轮廓模型符合度,χ表示为预设的刀具弯曲度影响因子,φ表示为预设的刀具磨损度影响因子,q

′

表示为预设的刀具允许弯曲度,c

′

表示为预设的刀具允许破损度。

90.进一步地,所述机床运行评价系数分析模块对应的具体分析方式还包括:

91.提取机床加工数据存储库中存储的目标机床在加工各材质加工工件时对应的标准冷却液喷头工作流速和标准冷却液喷头工作流量,根据目标机床对应的预加工工件材质,筛选目标机床在加工运行阶段中冷却液喷头的标准工作流速和标准工作流量;

92.分析目标机床在加工运行阶段的冷却液喷头工作影响系数其中ξ1和ξ2分别表示为预设的冷却液喷头流速和冷却液喷头流量对应的影响因子,m

标

、n

标

分别表示为目标机床在加工运行阶段中冷却液喷头的标准工作流速和标准工作流量,ψ表示为预设的冷却液喷头喷洒面积影响因子,s

标

表示为预设的冷却液喷头标准喷洒面积。

93.进一步地,所述机床运行评价系数分析模块对应的具体分析方式还包括:

94.将目标机床在加工运行阶段的刀具工作影响系数j和冷却液喷头工作影响系数h代入机床运行评价系数分析公式得到目标机床在加工运行阶段的运行

评价系数u,其中τ1和τ2分别表示为预设的刀具工作状态和冷却液喷头工作状态对应的机床运行修正系数。

95.所述加工运行阶段处理模块用于将目标机床在加工运行阶段的运行评价系数与预设的机床在加工运行阶段对应的运行评价系数阈值进行对比,若目标机床在加工运行阶段的运行评价系数大于对应的运行评价系数阈值,则停止目标机床加工运行操作,并发出预警提醒,反之,则继续执行目标机床加工运行操作。

96.在本实施例中,本发明通过检测目标机床在加工运行阶段的刀具工作参数、刀具工作声音参数和冷却液喷头工作参数,分析目标机床在加工运行阶段的运行评价系数,并进行对应的操作处理,从而能够对机床作业运行参数进行实时监测,进一步实现机床作业运行过程中出现异常能够及时控制的功能,消除机床加工作业的安全隐患,提高机床的运行安全性,进而使得工业企业向机床作业控制灵活性和实时性方向发展。

97.所述已加工工件质量分析模块,用于将目标机床在加工运行阶段结束后的加工工件记为已加工工件,并对目标机床对应已加工工件进行扫描,分析目标机床对应已加工工件的加工质量,对比分析后进行相应处理。

98.进一步地,所述已加工工件质量分析模块中对目标机床对应已加工工件进行扫描的具体方式为:

99.通过三维激光扫描仪对目标机床对应已加工工件进行全方位扫描,得到目标机床对应已加工工件的全方位图像,并根据目标机床对应已加工工件的全方位图像,构建目标机床对应已加工工件的三维模型,并根据目标机床对应已加工工件的三维模型,采集目标机床对应已加工工件三维模型中各预设采集点的空间坐标,并将目标机床对应已加工工件三维模型中各预设采集点的空间坐标记为w

″o(x

″o,y

″o,z

″o),其中o表示为各预设采集点的编号,o=1,2,......,v。

100.进一步地,所述已加工工件质量分析模块中目标机床对应已加工工件的加工质量分析方式包括:

101.提取机床加工数据存储库中存储的各加工工件的标准三维模型,筛选目标机床对应已加工工件的标准三维模型,并提取目标机床对应已加工工件标准三维模型中各预设采集点的标准空间坐标,将其标记为w

″

标o

(x

″

标o

,y

″

标o

,z

″

标o

);

102.分析目标机床对应已加工工件内各预设采集点的空间位置偏移系数其中d

′

允

表示为预设的加工工件采集点位置允许偏移距离,表示为预设的加工工件采集点位置偏移对应的影响因子。

103.需要说明的是,上述中已加工工件的加工质量分析方式为:

104.将目标机床对应已加工工件内各预设采集点的空间位置偏移系数与预设的采集点空间位置偏移系数阈值进行对比,若目标机床对应已加工工件内各预设采集点的空间位置偏移系数均小于或等于预设的采集点空间位置偏移系数阈值,表明目标机床对应已加工工件的加工质量合格,若目标机床对应已加工工件内某预设采集点的空间位置偏移系数大于预设的采集点空间位置偏移系数阈值,表明目标机床对应已加工工件的加工质量不合格,并将加工质量不合格的已加工工件放置至工件不合格区域。

105.在本实施例中,本发明通过对目标机床对应已加工工件进行扫描,分析目标机床对应已加工工件的加工质量,对比分析后进行相应处理,从而能够直观地体现已加工工件的加工质量,有效避免现有方法过于主观性和局限性的问题,进一步有效降低已加工工件的加工质量分析误差,提高已加工工件加工质量的分析可靠性和分析准确性。

106.所述机床加工数据存储库,用于存储各形状对应各材质加工工件在加工过程中的安全承受压力和各加工工件的标准三维模型,存储目标机床在加工各形状加工工件时对应的标准调节臂中心点位置坐标和标准调节臂相对角度,并存储目标机床在加工各材质加工工件时对应的标准刀具工作声音参数、标准刀具工作转速、标准冷却液喷头工作流速和标准冷却液喷头工作流量。

107.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1