一种自动安装放电电极设备的制作方法

1.本实用新型属于放电加工技术领域,具体涉及一种自动安装放电电极设备。

背景技术:

2.放电加工是特种加工技术的一种,广泛应用在模具制造、机械加工行业。放电加工可以用来加工传统切削方法难以加工的超硬材料和复杂形状的工件,通常用于加工导电的材料,可以在诸如钛合金、工具钢、碳钢和硬质合金等难加工材料上加工复杂的型腔或者轮廓。

3.放电加工通常会使用到放电电极,通过工具电极和工件电极之间的脉冲放电的电蚀作用,对工件进行加工,在加工不同工件的时候,往往会用到不同的电极,此时便需要操作工经常更换电极,而在更换电极的时候,为避免发生触电事故,需要切断电源,再进行更换操作,浪费时间,而且高频次的切断接通电源,稍有失误便会出现人身事故,安全系数低。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种自动安装放电电极设备。

5.为达到上述目的,本实用新型采用的技术方案是:一种自动安装放电电极设备,它包括:

6.保护罩、可移动地设置在所述保护罩内的移动板、可转动地设置在所述移动板底部的载板、间隔开设在所述载板外周面上的卡槽、固定在所述移动板底部且朝向所述载板的检测头、可升降地设置在所述移动板一侧的升降板、固定在所述升降板底部的夹盘、设置在所述载板和夹盘之间的机械手、固定在所述保护罩内侧且用于带动所述移动板移动的第一驱动单元、固定在所述移动板底部且用于带动所述载板转动的第二驱动单元以及用于带动所述升降板升降的第三驱动单元,所述放电电极安装在所述夹盘上。

7.优化地,它还包括相对固定在所述保护罩内侧壁上的滑轨、固定在所述移动板两侧的拖板、固定在所述拖板相背一侧上的滑块以及设置在所述保护罩内侧壁上且与所述移动板相配合使用的油压缓冲器,所述滑块滑动安装在所述滑轨上。

8.优化地,所述第一驱动单元为移动气缸,所述移动气缸的缸体固定在所述保护罩内侧壁上,所述移动气缸的导向杆连接在所述移动板上。

9.优化地,所述第二驱动单元为旋转气缸,所述第三驱动单元为升降滑台。

10.优化地,所述载板为半圆形,且载板的直径小于保护罩的宽度。

11.优化地,所述检测头位于所述载板和所述夹盘之间。

12.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

13.本实用新型自动安装放电电极设备结构简单,将电极放置在载板的卡槽上,通过旋转气缸带动载板转动,进而带动电极转动,由检测头来检测所需的电极,机械手将该电极夹取至夹盘上,最终由夹盘夹紧该电极,以备后续的放电加工用,整个过程自动化程度高,不需要人工的投入,更换电极的时候也无需切断电源,节省时间,节约成本,安全系数高。

附图说明

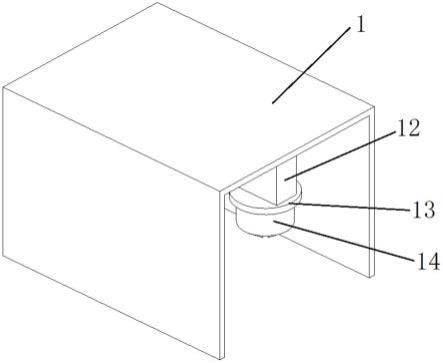

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的俯面剖视图;

16.图3为本实用新型的右视图;

17.图4为本实用新型的底部结构示意图;

18.图5为本实用新型图4的左视图;

19.附图标记说明:

20.1、保护罩;2、滑轨;3、滑块;4、拖板;5、移动板;6、移动气缸;7、油压缓冲器;8、旋转气缸;9、转板;10、载板;11、卡槽;12、升降滑台;13、升降板;14、夹盘;15、检测头。

具体实施方式

21.下面结合附图所示的实施例对本实用新型作进一步描述。

22.如图1所示,为本实用新型自动安装放电电极设备的结构示意图,它通常用在放电加工领域内,用于自动安装电极,它包括保护罩1、滑轨2、滑块3、拖板4、移动板5、移动气缸6、油压缓冲器7、旋转气缸8、转板9、载板10、卡槽11、升降滑台12、升降板13、夹盘14和检测头15。

23.保护罩1固定在加工机台上(保护罩1通过焊接的方式固定在机台上,用于将内部的加工环境与外界隔绝开,防止在放电加工过程中,周围的工作人员因不慎发生触电事故)。如图2所示,滑轨2有两条,它们相对固定在保护罩1的内侧壁上,滑块3滑动安装在滑轨2上(通过螺丝紧固的方式将滑轨2固定在保护罩1内侧壁)。拖板4有两块,它们固定在滑块3的相向一侧(通过焊接的方式实现拖板4与滑块3的固定)。移动板5固定在两块拖板4之间(移动板5通过焊接的方式固定在两块拖板4之间,移动板5是在第一驱动单元的带动下实现移动的,第一驱动单元为移动气缸6,移动气缸6的缸体固定在保护罩1内侧壁上,移动气缸6的导向杆连接在移动板5上,在移动气缸6的带动下,移动板5会向前或向后移动,滑轨2和滑块3保证了移动板5移动的平稳性)。油压缓冲器7有两个,它们安装在保护罩1的内侧壁上,且位于移动板5的移动方向上(移动气缸6带动移动板5前后移动的时候,移动板5会触碰到油压缓冲器7,以减轻因移动板5移动而产生的振动)。

24.转板9可转动地设置在移动板5的底部(转板9是在第二驱动单元的带动下实现转动的,第二驱动单元为旋转气缸8,旋转气缸8的缸体固定在移动板5的底部,转板9固定在旋转气缸8的旋转部上,转板9呈扇形,且转板9的直径小于载板10的直径)。载板10固定在转板9的底部(通过螺丝紧固的方式将载板10固定在转板9的底部,在旋转气缸8的带动下,载板10随着转板9同步转动;在本实施例中,载板10为半圆形,且载板10的直径小于保护罩1的宽度,保证载板10在转动的时候,不会与保护罩1内侧壁发生干涉)。卡槽11有多个,它们间隔开设在载板10的外周面上(卡槽11用于放置放电电极,卡槽11的数量可根据实际的电极数量而定,因为转板9的直径小于载板10的直径,所以放电电极可以放置在位于转板9和载板10之间的卡槽11内)。

25.升降板13可升降地设置在移动板5一侧(升降板13是在第三驱动单元的带动下实现升降的,第三驱动单元为升降滑台12,升降滑台12一侧固定在保护罩1的内侧顶部,另一侧固定在升降板13上)。夹盘14固定在升降板13底部,机械手设置在载板10和夹盘14之间

(夹盘14选用市面上出售的自动夹盘即可,机械手将所需的电极从载板10上取下,与此同时,后台控制器控制夹盘14张开,机械手将该电极移至夹盘14处,后台控制器控制夹盘14将该电极夹紧,以备后续放电加工使用,机械手未在图中示出)。检测头15固定在移动板5底部且朝向载板10(检测头15位于载板10和夹盘14之间,用于检测载板10上的电极,以确保机械手拿取的电极正是加工所需的电极,检测头15选用一般市售的ccd相机即可)。

26.本实用新型自动安装放电电极设备的工作过程:

27.先由操作工将电极放置在载板10的卡槽11上,然后移动气缸6带动载板10向夹盘14处移动,旋转气缸8带动载板10旋转,放置在卡槽11内的电极同步旋转,此时检测头15实时检测载板10上的电极种类,当检测到所需电极后,检测头15将信息发送至后台服务器,后台服务器控制后台控制器,控制旋转气缸8停止转动,由机械手将该电极取下(检测头15检测到该电极被取走后,将信息发送至后台服务器,后台服务器控制后台控制器,控制旋转气缸8转动,因为载板10为半圆形,所以将载板10转动至转板9底部即可,这样在放电加工过程中不会发生干涉情况),机械手将该电极移至夹盘14处,由夹盘14将该电极夹紧,以备后续放电加工使用。

28.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1