一种板材加工用支撑座的制作方法

1.本实用新型涉及挖斗生产设备技术领域,尤其与一种板材加工用支撑座相关。

背景技术:

2.在挖斗的生产过程中,需要用到大量的钢板,这就需要将钢板切割成各种形状,而现有的切割设备,一般不能利用剪切的方式对大型的钢板进行切割,对于大型的钢板都是采用火焰切割,而火焰切割时钢板的热变形大,切割精度不高,激光切割只能切割中小型钢板,不能满足生产需求,所以需要一种适用于大型钢板的加工用支撑座来实现对大型钢板进行切割。

技术实现要素:

3.针对上述相关现有技术的不足,本技术提供一种板材加工用支撑座,可以对大型钢板进行支撑,方便切割设备对钢板进行切割,同时可以自主调节钢板的位置,具有较强的实用性。

4.为了实现上述目的,本实用新型采用以下技术:

5.一种板材加工用支撑座,包括:支撑台、转移组件、定位组件。

6.转移组件包括第一转移单元和第二转移单元,分别设于支撑台长度方向两侧,用于转移板材;定位组件用于对板材定位,包括第一定位单元、第二定位单元和第三定位单元,第一定位单元和第二定位单元分别设于支撑台的长度方向两侧,第三定位单元设于支撑台上端面,且靠近第一定位单元。

7.进一步地,第一转移单元包括第一丝杆、转移台、第一伸缩杆,支撑台侧面设有沿长度方向贯穿设置的通槽,第一丝杆安装于通槽内,通槽侧面沿其长度方向设有多个间隔均匀的滑槽,转移台穿过滑槽并套设于第一丝杆上,第一丝杆一端连接第一电机,第一电机安装在支撑台上,转移台沿长度方向设有多个间隔均匀的凹陷部,凹陷部两侧均设有滚轮;支撑台一侧设有支架,第一伸缩杆安装于支架上,第一伸缩杆一端设有推杆,应用时,推杆下端面部一端滚轮的顶点。

8.进一步地,第一定位单元包括第二丝杆、定位板,第二丝杆安装于横杆中,横杆设于支架上,第二丝杆一端连接第二电机,第二电机安装于横杆上,横杆中心设有隔板,隔板将第二丝杆的螺纹分隔为两段,且两段螺纹的旋向相反,定位板有两个,且分别套设于第二丝杆的两段螺纹上;当转移台位于最低点时,定位板的下端面不低于滚轮的顶点。

9.进一步地,第二定位单元包括第三丝杆,支撑台另一侧设有两个支柱,第三丝杆安装于支柱中,第三丝杆一端连接第三电机,第三电机安装在支柱上,第三丝杆上套设有挡板,支柱上还设有刻度。

10.进一步地,第三定位单元包括多个定位模块,且沿支撑台长度方向间隔均匀布置,定位模块包括:定位块,支撑台端面靠近第一定位单元的一侧沿长度方向设有多个凹槽,凹槽内设有横板,定位块下方设有连杆,连杆穿过横板,且连杆下端设有挡圈,应用时,挡圈抵

接到横板下端面,连杆上还套设有弹簧,弹簧两端分别抵接到定位块和横板,定位块至少一部分位于凹槽内,且定位块远离支撑台中心的一面为弧形。

11.进一步地,第二转移单元包括第二伸缩杆,第二伸缩杆安装在支柱上,第二伸缩杆上端设有支撑板,支撑板上沿长度方向设有多个第三伸缩杆,第三伸缩杆一端设有推板,推板下端沿其长度方向设有多个间隔均匀的顶杆,相邻两个顶杆之间通过挡杆连接,应用时,挡杆抵接到定位块,且定位块的平面与支撑台一侧面之间的距离等于挡杆侧面与顶杆端面之间的间距。

12.本实用新型有益效果在于:可以对大型钢板进行支撑,方便切割设备对钢板进行切割,同时挡板相对于支撑台之间的间距可以调节,从而能够对钢板切割不同的长度都实现精准定位,保证切割精度,满足不同的切割需求;利用转移台对钢板进行转移,可以在较低的位置放置钢板,从而避免钢板放置过程中从转移台上掉落,而造成生产事故;第一定位单元可以对转移台上的钢板调整位置,使钢板的侧面与支撑台的侧面平行,从而保证钢板切割的精度;定位块在弹簧的作用下可以从凹槽内自行弹出,从而阻挡顶杆的进一步移动,避免顶杆将钢板从转移台上推落。

附图说明

13.本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本实用新型的范围。

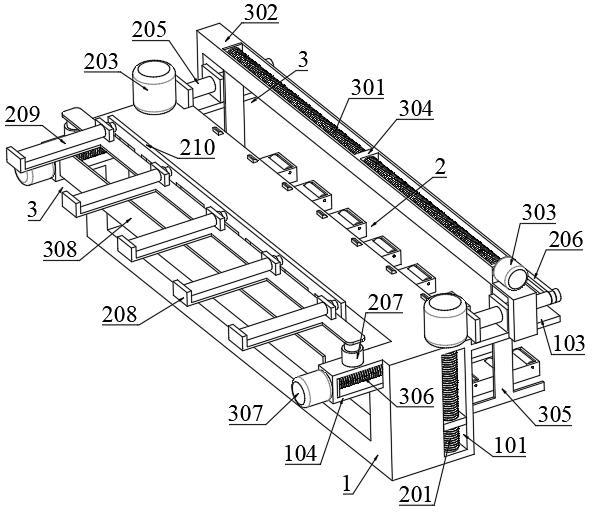

14.图1为本技术实施例的整体结构立体示意图。

15.图2为本技术实施例的转移组件立体示意图。

16.图3为本技术实施例的第三定位单元结构示意图。

具体实施方式

17.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面结合附图对本实用新型的实施方式进行详细说明,但本实用新型所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

18.如图1~图3所示,本实例提供一种板材加工用支撑座,包括:支撑台1、转移组件2、定位组件3。

19.转移组件2包括第一转移单元和第二转移单元,分别设于支撑台1长度方向两侧,用于转移板材;定位组件3用于对板材定位,包括第一定位单元、第二定位单元和第三定位单元,第一定位单元和第二定位单元分别设于支撑台1的长度方向两侧,第三定位单元设于支撑台1上端面,且靠近第一定位单元。

20.具体地,第一转移单元包括第一丝杆201、转移台202、第一伸缩杆205,支撑台1侧面设有沿长度方向贯穿设置的通槽101,第一丝杆201安装于通槽101内,通槽101侧面沿其长度方向设有多个间隔均匀的滑槽102,转移台202穿过滑槽102并套设于第一丝杆201上,第一丝杆201一端连接第一电机203,第一电机203安装在支撑台1上,转移台202沿长度方向设有多个间隔均匀的凹陷部204,用于穿过叉车的货叉,凹陷部204两侧均设有滚轮;支撑台1一侧设有支架103,第一伸缩杆205安装于支架103上,第一伸缩杆205一端设有推杆206,为了避免干涉,应用时,推杆206下端面部一端滚轮的顶点。

21.具体地,第一定位单元包括第二丝杆301、定位板305,第二丝杆301安装于横杆302中,横杆302设于支架103上,第二丝杆301一端连接第二电机303,第二电机303安装于横杆302上,横杆302中心设有隔板304,隔板304将第二丝杆301的螺纹分隔为两段,且两段螺纹的旋向相反,定位板305有两个,且分别套设于第二丝杆301的两段螺纹上,可以对转移台202上的钢板调整位置,使钢板的侧面与支撑台1的侧面平行;为了避免定位板305与转移台202之间发生碰撞,当转移台202位于最低点时,定位板305的下端面不低于滚轮的顶点。

22.具体地,第二定位单元包括第三丝杆306,支撑台1另一侧设有两个支柱104,第三丝杆306安装于支柱104中,第三丝杆306一端连接第三电机307,第三电机307安装在支柱104上,第三丝杆306上套设有挡板308,用于抵接到钢板,支柱104上还设有刻度,挡板308相对于支撑台1之间的间距可以调节,从而能够对钢板切割不同的长度都实现精准定位,保证切割精度,满足不同的切割需求。

23.具体地,第三定位单元包括多个定位模块,且沿支撑台1长度方向间隔均匀布置,定位模块包括:定位块309,支撑台1端面靠近第一定位单元的一侧沿长度方向设有多个凹槽105,凹槽105内设有横板106,定位块309下方设有连杆310,连杆310穿过横板106,且连杆310下端设有挡圈311,应用时,挡圈311抵接到横板106下端面,连杆310上还套设有弹簧312,弹簧312两端分别抵接到定位块309和横板106,定位块309至少一部分位于凹槽105内,且定位块309远离支撑台1中心的一面为弧形。

24.具体地,第二转移单元包括第二伸缩杆207,第二伸缩杆207安装在支柱104上,第二伸缩杆207上端设有支撑板208,支撑板208上沿长度方向设有多个第三伸缩杆209,第三伸缩杆209一端设有推板210,推板210下端沿其长度方向设有多个间隔均匀的顶杆211,相邻两个顶杆211之间通过挡杆212连接,应用时,挡杆212抵接到定位块309,且定位块309的平面与支撑台1一侧面之间的距离等于挡杆212侧面与顶杆211端面之间的间距。

25.具体的实施方式如下描述:

26.首先根据钢板所有切割的长度,调整挡板308相对于支撑台1之间的距离,启动第三电机307,驱动第三丝杆306转动,使挡板308移动到支柱104相应的刻度位置,然后将钢板转移至转移台202上,然后启动第二电机303,驱动第二丝杆301转动,由于第二丝杆301的两段螺纹旋向相反,使得两个定位板305相向运动,从而实现对钢板的定位,使钢板侧侧面与支撑台1的侧面平行,然后启动第一电机203,驱动第一丝杆201转动,使转移台202上升,从而带动钢板上升至支撑台1上端面的高度,然后启动第一伸缩杆205,使推杆206将钢板朝向挡板308移动,直到钢板抵接到挡板308,在钢板移动的过程中,钢板将定位块309压入凹槽105中,此时,即可开始对钢板记性切割,在切割完成后,直接启动第二伸缩杆207,使支撑板208下移,直到顶杆211下端面与支撑台1上端面齐平,然后启动第三伸缩杆209,使推板210朝向转移台202移动,顶杆211与钢板接触,在钢板移动过程中,定位块309在弹簧312的作用下逐渐从凹槽105中冒出,从而挡杆212可以与定位块309接触,阻止顶杆211进一步移动,此时钢板已经完全位于转移台202上,使转移台202下降,方便对切割完成的钢板进行转移。

27.以上仅为本实用新型的优选实施例,并不用于限制本实用新型,显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1