一种可行走和升降的门架式焊接平台装置的制作方法

1.本实用新型涉及一种可行走和升降的门架式焊接平台装置。

背景技术:

2.随着海上风电的蓬勃发展,需要制作各种不同直径的风电的基础钢管桩。目前海上风电钢管桩的直径普遍在φ1900~φ3600mm,因此钢管桩都由钢板卷制而成一段管节,再将多段管节拼接成整根钢管桩。钢板卷制后的纵向拼缝的焊接一般在滚轮架上进行,由于管径较大,焊接时,需根据纵向拼缝的高度搭设相应高度的脚手架,并把埋弧焊机放置在脚手架上,才能对管节进行纵向拼缝的焊接。由于不同的管径就需要搭设不同的脚手架,焊接完成后,又需要数个操作人员移动脚手架,不仅浪费大量的人力物力,而且脚手架移动起来十分不便。目前的固定式焊接平台也无法满足不同直径钢管桩的生产要求,针对不同直径的钢管桩焊接时需要重新制作焊接平台,重新调整,费时费力,浪费资源,故需要一种能满足不同直径的钢管桩的流水线生产需要的焊接平台装置。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷而提供一种可行走和升降的门架式焊接平台装置,它便于对埋弧焊机与被焊接管节的位置进行调整,完成各种高度的三维移动焊接作业。

4.本实用新型的目的是这样实现的:一种可行走和升降的门架式焊接平台装置,包括一对轨道、四根立柱、焊接平台、上框架、两个下支撑架和四个手动葫芦;其中,

5.一对轨道平行地固定在地面上;

6.每根立柱的底部均安装一与所述轨道适配的行走滚轮,每根立柱的下部至上部之间沿轴向间隔地径向开设多个插销孔;四根立柱以同一水平面上的轴心连线呈矩形的布置方式一一对应地安装在一对轨道上;

7.所述焊接平台包括平台本体和四根导轨套;所述平台本体包括由两根横梁和两根边纵梁构成与四根立柱的布置形状适配的外框架,该外框架的中部通过两根中纵梁留出焊接通道,并将外框架分成左、右框架,两根横梁的顶面上均对应左、右框架的中部各自固定一个下部吊耳;左、右框架上各自铺设花纹板;所述导轨套的内径与所述立柱的外径适配,每根导轨套上沿轴向间隔地径向开设若干定位孔,定位孔的间距与立柱上的插销孔的间距相同;四根导轨套一一对应地垂直连接在所述外框架的四个角部底面上,焊接平台通过四根导轨套可滑动地安装在四根立柱上,并通过四根插销一一对应地插在四根导轨套上的定位孔和对应的立柱上的插销孔中,使平台本体呈水平地固定在设定高度;

8.所述上框架由两根上横梁和两根上纵梁构成且尺寸和形状一一对应地与外框架的尺寸和形状相同,该上框架固定在四根立柱的顶端;两根上横梁的底面上各自固定两个与焊接平台的两根横梁上的两个下部吊耳一一对应的上部吊耳;

9.两个下支撑架一一对应地设在一对根轨道的两根立柱之间,每个下支撑架包括下

纵梁、底纵梁和剪刀撑;所述下纵梁连接在同一根轨道上的两根立柱的下部之间;所述底纵梁连接在同一根轨道上的两根立柱的底部之间;所述剪刀撑连接在下纵梁和底纵梁之间;

10.四个手动葫芦一一对应地安装在所述上框架上的四个上部吊耳上。

11.上述的可行走和升降的门架式焊接平台装置,其中,所述左、右框架内还各自设置一根纵撑杆和三根横撑杆;两根横梁的左、右部与四根立柱的上部之间均设置横向斜撑杆;两根边纵梁的前、后部与四根立柱的上部之间均设置纵向斜撑杆。

12.本实用新型的可行走和升降的门架式焊接平台装置具有以下特点:移动和升降操作简单,使用安全,不仅能够根据不同的管径来调节升降焊接平台的高度,便于对埋弧焊机与被焊接管节的位置进行调整,完成各种高度的三维移动焊接作业,实现高空焊接管节外焊缝的功能,而且还能方便移动,实现车间的流水线生产,节约了大量的人力物力,大大提高了焊接效率。

附图说明

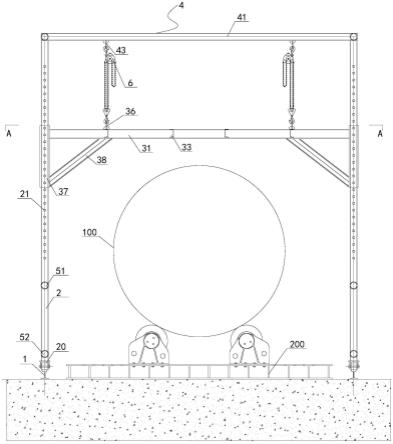

13.图1是本实用新型的可行走和升降的门架式焊接平台装置的正视图;

14.图2是本实用新型的可行走和升降的门架式焊接平台装置的侧视图;

15.图3是图1中的a-a向视图。

具体实施方式

16.下面将结合附图对本实用新型作进一步说明。

17.请参阅图1至图3,本实用新型的一种可行走和升降的门架式焊接平台装置,包括一对轨道1、四根立柱2、焊接平台3、上框架4、两个下支撑架5和四个手动葫芦6。

18.一对轨道1平行地且间隔4500mm地固定在地面上;轨道1的断面呈工字型,轨道1的规格为43kg/m。

19.每根立柱2的底部均安装一与轨道1适配的行走滚轮20,每根立柱1的下部至上部之间沿轴向间隔地径向开设多个插销孔21;四根立柱2以同一水平面上的轴心连线呈矩形的布置方式一一对应地安装在一对轨道1上。立柱2采用φ108

×

8mm,高度为4676mm的钢管;插销孔21的间距为100mm。行走滚轮20为直径为100mm的u型尼龙滚轮,滚轮中间的凹槽宽度与轨道1顶部宽度适配,使行走滚轮20能滑动地卡装在轨道1上,保证焊接平台装置不会在移动过程中脱轨。

20.焊接平台3包括平台本体和四根导轨套37;平台本体包括由两根横梁31和两根边纵梁32构成与四根立柱2的布置形状适配的外框架,该外框架的中部通过两根中纵梁33留出焊接通道300,并将外框架分成左、右框架,左、右框架内还各自设置一根纵撑杆34和三根横撑杆35;两根横梁31的顶面上均在与两根纵撑杆34的相交位置各自固定一个下部吊耳36;左、右框架上各自铺设厚度为5mm的花纹板30;导轨套37的内径与立柱1的外径适配,每根导轨套37上沿轴向间隔地径向开设若干定位孔,定位孔的间距与立柱1上的插销孔21的间距相同;四根导轨套37一一对应地垂直连接在外框架的四个角部底面上,两根横梁31的左、右部与四根立柱2的上部之间均设置横向斜撑杆38;两根边纵梁32的前、后部与四根立柱2的上部之间均设置纵向斜撑杆39;焊接平台3通过四根导轨套37可滑动地安装在四根立柱2上,并通过四根插销一一对应地插在四根导轨套37上的定位孔和对应的立柱2上的插销

孔20中,使平台本体呈水平地固定在设定高度;横梁31、边纵梁32均采用14号槽钢,中纵梁33、纵撑杆34、横撑杆35、横向斜撑杆38和纵向斜撑杆39均采用12号槽钢;横梁31的长度为4500mm,边纵梁32、中纵梁33和纵撑杆34的长度均为3500mm;横撑杆35的长度为1875mm;焊接通道300的宽度为750mm;导轨套37采用φ140

×

14mm,高度为900mm的钢管;下部吊耳36的厚度为16mm。

21.上框架4由两根上横梁41和两根上纵梁42构成且尺寸和形状一一对应地与外框架的尺寸和形状相同,上框架4固定在四根立柱2的顶端;两根上横梁41的底面上各自固定两个与焊接平台3的两根横梁31上的两个下部吊耳36一一对应的上部吊耳43;上横梁41和上纵梁42均采用φ108

×

8mm的钢管;上部吊耳43的厚度为16mm。

22.两个下支撑架5一一对应地设在一对根轨道1的两根立柱2之间,每个下支撑架5包括下纵梁51、底纵梁52和剪刀撑53;下纵梁51连接在同一根轨道1上的两根立柱2的下部之间;底纵梁52连接在同一根轨道1上的两根立柱2的底部之间;剪刀撑53连接在下纵梁51和底纵梁52之间;下纵梁51与底纵梁52的间距为1000mm;底纵梁52至轨道顶面的间距为230mm;下纵梁51、底纵梁52和剪刀撑53均采用φ108

×

8mm的钢管。

23.四个手动葫芦6一一对应地安装在上框架4上的四个上部吊耳43上。

24.本实用新型的可行走和升降的门架式焊接平台装置,在使用时,先在焊接平台3的平台本体上布置埋弧焊机,先通过四个手动葫芦6将焊接平台3上升至高于管节100顶面的高度,管节100被滚轮支架200支撑着,再用四根销子一一对应地插入四根导轨套37上的定位孔和对应的立柱2上的插销孔20中,固定好焊接平台的高度,再移动行走滚轮20,直至焊接平台3上的焊接通道300位于管节100的焊缝位置,焊接平台装置行走到指定位置后,用楔形木块7插在行走滚轮20的凹槽内,限制行走滚轮20滑移,保证焊接平台装置不会蹿位;由于行走滚轮20采用尼龙材质,因此行走时的噪音较低。焊机放置在焊接平台3上,不与管节100接触,减少了焊机在焊接时的振动对焊缝的影响,从而保证焊缝的质量,实现高空焊接钢管桩外焊缝的功能。当要焊接不同管径的管节100时,用手动葫芦6调整焊接平台3的高度,即可实现不同管径的管节焊接;焊接平台装置底部采用行走滚轮,便于焊接平台的移动,当当前工位的管节100焊接完成后,可直接移入下个工位作业,实现流水线作业。车间生产时,可布置多个门架式焊接平台装置,可以大大提高车间的生产效率。

25.以上实施例仅供说明本实用新型之用,而非对本实用新型的限制,有关技术领域的技术人员,在不脱离本实用新型的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本实用新型的范畴,应由各权利要求所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1