激光切割平台用柔性支架的制作方法

1.本实用新型涉及激光切割技术领域,具体为激光切割平台用柔性支架。

背景技术:

2.激光切割是利用高能量密度的激光束加热工件,使温度迅速上升,在非常短的时间内达到材料的沸点,材料开始汽化,形成蒸气喷出,喷出的同时在材料上形成切口。激光切割作为一种新型热切割技术,具有切割速度快、生产效率高、切割端面质量好、热影响区小和环保的优点,已成为主要的金属板材切割方式之一,得到了越来越广泛的应用。

3.目前,激光切割时用于支撑板材的平台为防止在被切割板材烧穿之后被激光烧蚀,采用若干顶面为波浪形的硬质支撑板立放的方式构成,以支撑板的波浪形顶面与被切割板材进行接触,能够极大的降低被激光烧蚀的面积,同时也方便局部更换,无需更换整个平台。此种方式在支撑薄板或是高要求产品,如镜面板、汽车覆盖板、薄铜板、薄铝板等时,波浪形的硬质支撑板容易导致产品表面产生压痕和划痕。为了解决上述问题,目前通常在产品的表面覆膜,进而减少产品表面的划痕,但是对每个产品进行覆膜,不仅增加了成本,加设了覆膜流程,降低了加工效率,且产品覆膜后在进行激光切割时,膜会焦化导致黑边,影响产品质量和美观度。

技术实现要素:

4.本实用新型意在提供激光切割平台用柔性支架,以解决产品容易产生压痕和划痕的问题。

5.为了达到上述目的,本实用新型提供如下技术方案:

6.激光切割平台用柔性支架,包括安装架和多个支撑板,多个支撑板平行立设在安装架上,支撑板的顶部用于与工件接触,支撑板的顶部在受压时能够形变。

7.本方案的有益效果为:

8.1、采用顶部能够发生形变的支撑板来支撑工件,当工件放置在支撑板上时,支撑板的顶部能够发生形变而稍微向下弯曲,从而使得切割时滴落的熔渣能够顺着支撑板侧面掉落或留在支撑板侧板,而不滞留在顶端,有效的避免了滞留的熔渣冷却变硬后形成凸起给工件造成划痕。

9.2、采用顶部受压时能够形变的支撑板,能够实现柔性支撑,从而减轻甚至避免工件下表面产生划痕和压痕,无需对产品进行覆膜,省去了覆膜工序,有效的提高了加工效率,也解决了由于膜焦化形成黑边影响工件质量和美观度的问题。

10.3、采用多个支撑板平行立设的方式来支撑工件,相比一整块平台或是水平设置的支撑板,能够极大的降低被激光烧蚀的面积,从而有效的提高了支架的使用寿命。

11.进一步,还包括支撑架,安装架和安装在其上的多个支撑板构成一个支撑单元,支撑架上可拆卸设置有多个支撑单元。

12.有益效果:采用多个支撑单元的方式构成整个支架,方便拼装和更换,某一个支撑

单元损坏后可以单独更换,无需更换整个支架,有效的节约了成本,提高了经济性;实际运用时可以根据工件的尺寸选择合适数量的支撑单元来组成支架,扩大了适用范围,提高了使用灵活性。

13.进一步,安装架包括两个相互平行设置的侧板,支撑板排列在两个侧板之间。

14.有益效果:采用侧板固定支撑板,结构简单,安装方便。

15.进一步,支撑板顶部为平面。

16.有益效果:利用平面来支撑工件,相比波浪形而言能够增大接触面积,分散压力,进一步减少压痕,进一步提高了产品的表面质量。

17.进一步,支撑板与侧板可拆卸连接。

18.有益效果:如此设置方便拆换侧板或支撑板,单个侧板或支撑板损坏时可以对其单独更换,无需更换整个支撑单元,进一步节约了设备成本。

19.进一步,支撑板与侧板通过螺栓连接。

20.有益效果:采用螺栓连接,结构简单,安装方便且经济实惠。

21.进一步,相邻两个支撑板之间固定有垫块。

22.有益效果:垫块用于将支撑板间隔起来,一方面可以留出切割缝隙,进一步减少被激光烧蚀的面积,延长使用寿命;另一方面,在支撑力足够的情况下可以减少支撑板的用量,进一步节约成本;支撑板之间留出间隔后,垫块则起到了辅助稳固支撑板的作用,实际运用时可以通过更换不同厚度的垫块来调节支撑板之间的间距,从而适用不同工件的支撑(不同工件所需的支撑力不同),扩大了适用范围,提高了灵活性。

23.进一步,垫块与侧板可拆卸连接。

24.有益效果:如此设置方便拆换垫块。

附图说明

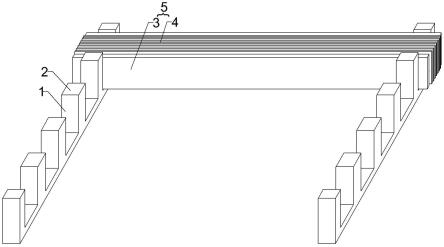

25.图1为本实用新型实施例的部分结构示意图;

26.图2为图1中支撑单元的端面视图。

具体实施方式

27.下面通过具体实施方式进一步详细说明:

28.说明书附图中的附图标记包括:安装槽1、支撑架2、侧板3、支撑板4、支撑单元5、垫块6。

29.实施例:

30.如图1所示,激光切割平台用柔性支架,包括支撑架2和多个支撑单元5,图1中仅示出了一个支撑单元5,支撑单元5包括两个竖直设置且相互平行的侧板3,两个侧板3之间立有多个支撑板4,侧板3和支撑板4通过螺栓穿插连接在一起,多个支撑板4均与侧板3平行,支撑板4的顶面高于侧板3的顶面,多个支撑板4的顶面组成用于支撑工件的支撑面。支撑单元5可拆卸安装在支撑架2上,具体的,支撑架2两侧对称开有若干安装槽1,支撑单元5两端架在安装槽1内,通过螺栓穿插连接起来。

31.结合图2所示,相邻两个支撑板4之间还固定有垫块6,垫块6用于将相邻两个支撑板4之间隔出间隙,垫块6穿插在螺栓上。本实施例中,侧板3的硬度略大于支撑板4,主要起

固定支撑板4的作用,支撑板4采用硬度较小的材质制成,使得支撑板4的顶端在受压时能够发生形变。具体的,侧板3可以采用碳钢或硬铝,支撑板4则根据工件的材质来选择,以硬度小于工件硬度为准,如,工件为钢则可选用软铝,工件为铝则可选用硅钢。

32.实际运用时,根据工件的尺寸选择合适数量的支撑单元5构成支撑平台,工件放置在支撑平台上,利用激光切割机对工件进行切割。工件放置在支撑平台上时,支撑板4的顶部与工件接触,由于支撑板4的顶部为平面,相比现有技术中波浪形的板而言,本实用新型将离散的点接触改为了面接触,增大了支撑板4与工件的接触面积,能够有效的分散压力,从而减少压痕,提高产品的表面质量。

33.工件放置在支撑板4上后,支撑板4的顶部能够发生形变而稍微向下弯曲(即图2所示的状态),由此实现柔性支撑,进一步减少了工件的压痕和划痕,提高了工件的表面质量。此外,由于支撑板4发生了形变,切割时滴落的熔渣会滴落到支撑板4的侧面或是顺着支撑板4的侧面掉落,减少了支撑板4顶端滞留熔渣的量,从而有效的减轻了熔渣冷却变硬后形成凸点对后续的工件造成压痕和划痕情况,进一步减少了工件上压痕和划痕的产生,提高了工件的表面质量;实际运用时也就无需对工件进行覆膜,省去了覆膜的工序和时间,提高了加工效率,也避免了因膜焦化形成黑边而影响产品质量。

34.实际运用过程中,支撑板4的数量和支撑板4之间的间距也可以根据工件所需的支撑力来改变,意在给工件提供足够支撑力的同时合理控制支撑板4的用量,能够有效的减少成本。其中支撑板4的间距可以通过更换不同厚度的垫块6来实现。

35.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1