数控钻铣床用型材夹紧装置的制作方法

:

1.本实用新型涉及数控钻铣床技术领域,具体涉及数控钻铣床用型材夹紧装置。

背景技术:

2.门窗加工生产中,经常需要对门窗型材进行钻孔或铣槽孔等加工,这就需要用到专用的数控钻铣床。数控钻铣床主要包括用于夹紧型材的型材夹紧装置和对型材进行钻铣加工的钻铣机头。现有型材夹紧装置大多采用简易的气动夹具进行夹紧,虽然能够实现型材的夹紧,但当夹具挡住加工位置时需要人工调整夹具位置,无法实现自动调整夹具位置,制约钻铣加工效率。另外,现有夹具需要的导轨大多直接安装在机架上端,钻铣加工中产生的碎屑很容易落在夹具导轨上,当夹具移动时容易推动碎屑对夹具导轨造成划痕,长时间使用后导致夹具导轨导向精度下降。因此,有必要对现有数控钻铣床的型材夹紧装置进行结构改进设计,以期提高钻铣加工效率和延长使用寿命。

3.需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现要素:

4.本实用新型的目的在于解决现有技术所存在的问题,提供数控钻铣床用型材夹紧装置,具有结构设计合理、自动化程度高、使用寿命长等优点。

5.本实用新型通过采取以下技术方案实现上述目的:

6.数控钻铣床用型材夹紧装置,包括支撑梁,所述支撑梁两侧分别设有夹具导轨,所述夹具导轨上设有多个伺服夹具或者所述夹具导轨上设有多个气动夹具;

7.所述伺服夹具包括套设在支撑梁上的回形座a,所述回形座a上设有与夹具导轨连接的滑块a,所述回形座a上端设有用于夹紧型材的夹紧机构a,所述回形座a上设有用于调节伺服夹具位置的调节机构a;

8.所述气动夹具包括套设在支撑梁上的回形座b,所述回形座b上设有与夹具导轨连接的滑块b,所述回形座b上端设有用于夹紧型材的夹紧机构b,所述回形座a上设有锁紧气缸,所述锁紧气缸上设有作用在支撑梁上的锁紧块,所述回形座b与钻铣机头之间设有便于调节气动夹具的调节机构b。

9.所述支撑梁采用矩形方管制成,所述矩形方管两侧分别设有安装板,所述安装板上设有安装槽,所述夹具导轨设置在安装槽内。

10.所述回形座a包括间隔设置的左板a和右板a,所述左板a和右板a上端设有顶板a,下端设有底板a,所述左板a和右板a内侧分别设有滑块a,所述顶板a上端设有所述夹紧机构a,所述底板a内侧设有所述调节机构a。

11.所述夹紧机构a包括设置在顶板a上的夹紧导轨a,所述夹紧导轨a与夹具导轨垂直设置,所述夹紧导轨a上设有动滑座a,所述动滑座a上端设有调节滑槽a,下端设有连板a,所述右板a内侧设有夹紧驱动气缸a,所述夹紧驱动气缸a与连板a连接,所述调节滑槽a上设有动夹板a,所述顶板a一端设有与动夹板a配合夹紧型材的定夹板a,所述动夹板a和定夹板a

的内侧分别设有夹紧块a。

12.所述调节滑槽a设计成t型,所述动夹板a通过紧固螺钉安装在动滑座a 上,所述定夹板a与所述右板a一体成型设计。

13.所述调节机构a包括设置在底板a内侧的调节伺服电机,所述调节伺服电机连接有调节齿轮,所述支撑梁侧壁上设有齿条安装板,所述齿条安装板上设有与调节齿轮啮合的调节齿条。

14.所述回形座b包括间隔设置的左板b和右板b,所述左板b和右板b上端设有顶板b,下端设有底板b,所述左板b和右板b内侧分别设有滑块b,所述顶板b上端设有所述夹紧机构b,所述底板b内侧设有所述调节机构b。

15.所述夹紧机构b包括设置在顶板b上的夹紧导轨b,所述夹紧导轨b与夹具导轨垂直设置,所述夹紧导轨b上设有动滑座b,所述动滑座b上端设有调节滑槽b,下端设有连板b,所述右板b内侧设有夹紧驱动气缸b,所述夹紧驱动气缸b与连板b连接,所述调节滑槽b上设有动夹板b,所述顶板b一端设有与动夹板b配合夹紧型材的定夹板b,所述动夹板b和定夹板b的内侧分别设有夹紧块b。

16.所述调节滑槽b设计成t型,所述动夹板b通过紧固螺钉安装在动滑座b 上,所述定夹板b与所述右板b一体成型设计。

17.所述调节机构b包括设置在右板b外侧的顶针安装座,所述顶针安装座上设有直线轴承,所述直线轴承上竖向设有顶针,所述顶针下端设有机械阀,所述机械阀通过气路与锁紧气缸连接,所述钻铣机头上设有用于检测气动夹具的传感器,所述钻铣机头上竖向设有调节驱动气缸,所述调节驱动气缸连接有驱动杆,所述驱动杆内设有与顶针匹配的插孔。

18.所述钻铣机头上设有导向座,所述导向座内设有导向套,所述驱动杆设置在导向套上。

19.本实用新型采用上述结构,能够带来如下有益效果:

20.(1)通过设计支撑梁,且设计出与其配套的伺服夹具和气动夹具两种夹具,不仅能够实现自动调节夹具位置的同时,用户还可以根据自身需求选择夹具。 (2)伺服夹具和气动夹具全部采用回形座的结构形式,不仅整体结构牢固可靠,而且可以将部分部件内置,运行更加安全可靠。(3)夹具导轨设计在支撑梁侧壁上,钻铣加工产生的碎屑落入夹具导轨上的概率大大降低,延长夹具导轨使用寿命。

附图说明:

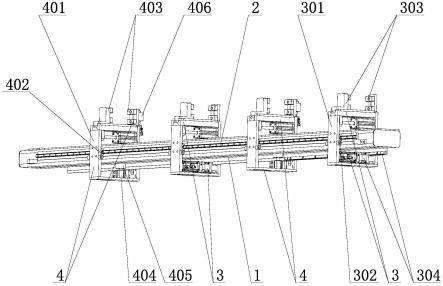

21.图1为本实用新型型材夹紧装置的结构示意图

22.图2为本实用新型材夹紧装置另一视角的结构示意图;

23.图3为本实用新型伺服夹具的结构示意图;

24.图4为本实用新型伺服夹具的主视结构示意图;

25.图5为本实用新型气动夹具的结构示意图;

26.图6为本实用新型气动夹具另一视角的结构示意图;

27.图7为本实用新型伺服夹具夹紧型材的结构示意图;

28.图8为本实用新型调节机构b的结构示意图;

29.图9为本实用新型顶针的结构示意图;

30.图中,1、支撑梁,2、夹具导轨,3、伺服夹具,301、回形座a,3011、左板a,3012、右板a,3013、顶板a,3014、底板a,302、滑块a,303、夹紧机构a,3031、夹紧导轨a,3032、动滑座a,3033、调节滑槽a,3034、连板 a,3035、夹紧驱动机构a,3036、动夹板a,3037、定夹板a,3038、夹紧块a, 304、调节机构a,3041、调节伺服电机,3042、调节齿轮,3043、齿条安装板, 3044、调节齿条,4、气动夹具,401、回形座b,4011、左板b,4012、右板b, 4013、顶板b,4014、底板b,402、滑块b,403、夹紧机构b,4031、夹紧导轨 b,4032、动滑座b,4033、调节滑槽b,4034、连板b,4035、夹紧驱动气缸b, 4036、动夹板b,4037、定夹板b,4038、夹紧块b,404、锁紧气缸,405、锁紧块,406、调节机构b,4061、顶针安装板,4062、直线轴承,4063、顶针,4064、机械阀,4065、传感器,4066、调节驱动气缸,4067、驱动杆,4068、插孔,4069、导向座,4070、导向套,5、安装板,6、安装槽,7、钻铣机头,8、型材。

具体实施方式:

31.为了更清楚的阐释本实用新型的整体构思,下面结合说明书附图以示例的方式进行详细说明。

32.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

33.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

34.此外,术语“竖向”、“纵向”、“上端”、“a”、“b”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的位置。

35.在本实用新型中,除非另有明确的规定和限定,术语“设有”、“设置”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

36.如图1-9所示,数控钻铣床用型材夹紧装置,包括支撑梁1,所述支撑梁1 两侧分别设有夹具导轨2,所述夹具导轨2上设有多个伺服夹具3或者所述夹具导轨2上设有多个气动夹具4;

37.所述伺服夹具3包括套设在支撑梁1上的回形座a301,所述回形座a301 上设有与夹具导轨2连接的滑块a302,所述回形座a301上端设有用于夹紧型材 8的夹紧机构a303,所述回形座a301上设有用于调节伺服夹具3位置的调节机构a304;

38.所述气动夹具4包括套设在支撑梁1上的回形座b401,所述回形座b401上设有与夹具导轨2连接的滑块b402,所述回形座b401上端设有用于夹紧型材 88的夹紧机构b403,所述回形座a401上设有锁紧气缸404,所述锁紧气缸404 上设有作用在支撑梁1上的锁紧块405,所述回形座b401与钻铣机头7之间设有便于调节气动夹具4的调节机构b406,这里的钻铣机头7是现在数控钻铣床上自带的现有设备。通过设计支撑梁1,且设计出与其配套的伺服夹具3和气动夹具4两种夹具,不仅能够实现自动调节夹具位置的同时,用户还可以根据自身需求选择夹具。夹具导轨2设计在支撑梁1侧壁上,钻铣加工产生的碎屑落入夹具导轨2上的概率大大降低,延长夹具导轨2使用寿命。伺服夹具3和气动夹具4全部采用回形座的结

构形式,不仅整体结构牢固可靠,而且可以将部分部件内置,运行更加安全可靠。

39.所述支撑梁1采用矩形方管制成,所述矩形方管两侧分别设有安装板5,所述安装板5上设有安装槽6,所述夹具导轨2设置在安装槽6内。提高夹具导轨 2的安装效率和精度。

40.所述回形座a301包括间隔设置的左板a3011和右板a3012,所述左板a3011 和右板a3012上端设有顶板a3013,下端设有底板a3014,所述左板a3011和右板a3012内侧分别设有滑块a302,所述顶板a3013上端设有所述夹紧机构a303,所述底板a3014内侧设有所述调节机构a304。采用以板材为主拼接成回形座 a301不仅成本低,而且便于在回形座a301上安装各种部件。

41.所述夹紧机构a303包括设置在顶板a3013上的夹紧导轨a3031,所述夹紧导轨a3031与夹具导轨2垂直设置,所述夹紧导轨a3031上设有动滑座a3032,所述动滑座a3032上端设有调节滑槽a3033,下端设有连板a3034,所述右板a3012内侧设有夹紧驱动气缸a3035,所述夹紧驱动气缸a3035与连板a3034连接,所述调节滑槽a3033上设有动夹板a3036,所述顶板a3013一端设有与动夹板a3036配合夹紧型材8的定夹板a3037,所述动夹板a3036和定夹板a3037 的内侧分别设有夹紧块a3038。这里的夹紧机构a303不仅能够实现正常的型材 8夹紧,而且根据型材8宽度可以调节动夹板a3036在动滑座a3032上的位置,进而满足不同宽度型材8的夹紧要求。

42.所述调节滑槽a3033设计成t型,调节方便,导向精度高,所述动夹板a3036 通过紧固螺钉安装在动滑座a3032上,所述定夹板a3037与所述右板a3012一体成型设计,提高整体结构强度和安装精度。

43.所述调节机构a304包括设置在底板a3014内侧的调节伺服电机3041,所述调节伺服电机3041连接有调节齿轮3042,所述支撑梁1侧壁上设有齿条安装板 3043,所述齿条安装板3043上设有与调节齿轮3042啮合的调节齿条3044。通过伺服电机、齿轮和齿条的驱动方式实现伺服夹具的位置调整以及锁紧。

44.所述回形座b401包括间隔设置的左板b4011和右板b4012,所述左板b4011 和右板b4012上端设有顶板b4013,下端设有底板b4014,所述左板b4011和右板b4012内侧分别设有滑块b402,所述顶板b4013上端设有所述夹紧机构b403,所述底板b4014内侧设有所述调节机构b406。采用以板材为主拼接成回形座 b401不仅成本低,而且便于在回形座b401上安装各种部件。

45.所述夹紧机构b403包括间隔设置在顶板b4013上的夹紧导轨b4031,所述夹紧导轨b4031与夹具导轨2垂直设置,所述夹紧导轨b4031上设有动滑座 b4032,所述动滑座b4032上端设有调节滑槽b4033,下端设有连板b4034,所述右板b4012内侧设有夹紧驱动气缸b4035,所述夹紧驱动气缸b4035与连板 b4034连接,所述调节滑槽b4033上设有动夹板b4036,所述顶板b4013一端设有与动夹板b4036配合夹紧型材8的定夹板b4037,所述动夹板b4036和定夹板 b4037的内侧分别设有夹紧块b4038。这里的夹紧机构b403不仅能够实现正常的型材8夹紧,而且根据型材8宽度可以调节动夹板b4036在动滑座b4032上的位置,进而满足不同宽度型材8的夹紧要求。

46.所述调节滑槽b4033设计成t型,调节方便,导向精度高,所述动夹板b4036 通过紧固螺钉安装在动滑座b4032上,所述定夹板b4037与所述右板b4012一体成型设计,提高整体结构强度和安装精度。

47.所述调节机构b406包括设置在右板b4012外侧的顶针安装座4061,所述顶针安装座4061上设有直线轴承4062,所述直线轴承4062上竖向设有顶针4063,所述顶针4063下端设有机械阀4064,所述机械阀4064通过气路与锁紧气缸404 连接,所述钻铣机头7上设有用于检测气动夹具4的传感器4065,所述钻铣机头7上竖向设有调节驱动气缸4066,所述调节驱动气缸4066连接有驱动杆4067,所述驱动杆4067内设有与顶针4063匹配的插孔4068。充分利用钻铣机头自身的空间运动(现有数控钻铣床上的钻铣机头具有三平动能力)实现拨动气动夹具,进而调节气动夹具的位置。

48.所述钻铣机头7上设有导向座4069,所述导向座4069内设有导向套4070,所述驱动杆4067设置在导向套4070上。提高驱动杆4067的运行精度。

49.本技术型材夹紧装置的使用说明:

50.使用时,将支撑梁1安装在现有数控钻铣床的机架上,然后根据用户自身需求选择安装气动夹具4或伺服夹具3,下面以安装气动夹具4为例说明。

51.根据型材长度选择气动夹具4的个数,一般3~5个气动夹具4即可满足对型材8的夹紧要求。钻铣机头7在三平动机构(现有数控钻铣床一般通过三平动机构与钻铣机头连接,图中省略了三平动机构)的驱动下运行至加工位置对型材进行钻铣加工,当气动夹具4挡住加工位置时钻铣机头7上的传感器4065 检测到信号(此时驱动杆4067位于顶针4063正上方),启动调节驱动气缸4066,调节驱动气缸4066驱动其上的驱动杆4067向下运动,使得顶针4063插入驱动杆4067的插孔4068内,且驱动顶针4063向下运行触发机械阀4064,在机械阀 4064的作用下锁紧气缸404不在将气动夹具4锁紧在支撑梁1上,与此同时夹紧驱动气缸b4035动作松开型材8(其他气动夹具4依然夹紧型材8和锁紧在支撑梁1上),然后钻铣机头7沿夹具导轨2方向移动,进而驱动气动夹具4移动避开加工位置,将气动夹具4移开后钻铣机头7进行正常的钻铣加工即可。

52.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

53.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1