一种用于高速镦锻机的整体式切断刀片及刀具的制作方法

1.本实用新型涉及热锻工艺中的热剪切技术,具体涉及一种用于高速镦锻机的整体式切断刀片及刀具。

背景技术:

2.高速镦锻机是一种高效精密的热成型压力机,采用卧式设计,从棒料加热到切断、镦饼、预成型、成型、冲孔,一个冲程可完成从棒料到精密锻件的制造。锻件精度高、余量少,其中很关键的因素就是精密热剪切的实现。精密热剪切过程中,机器一侧通常为固定刀片,另一侧为移动刀片。公知的,高速镦锻机的效率非常高,一分钟可高达一百次以上的冲程,这意味着,移动及固定刀片也在高速实现棒料热剪切的动作。固定刀片相对稳定,一次剪切动作仅一次热冲击,移动刀片工况恶劣,因需要准备第二次剪切动作,在完成第一次剪切后,有一个回退动作,回退时又要和热棒料产生摩擦,因此其磨损较快,寿命短。

3.目前刀片的设计及加工技术相对成熟,通常在工作面采用钴基合金堆焊工艺提升寿命 (参看已经失效的专利cn2033567821 u)。近些年,随着技术的进步,部分应用单位固定刀片采用了硬质合金制作,效果较好;移动刀片的改进并不多。国外有部分采用镶嵌式硬质合金(carbideinsert)结构设计,也取得了很好的效果。如图1和图2所示为行业内常用刀片,其刀口采用钨铬钴合金材料制作,刀身部分采用热作模具钢材料制作;刀架上开设有刀槽,刀身安装在刀槽内,通过螺栓直接压紧于刀架上,刀架如图3和图4所示(在图1~图4 中,各附图标记如下:1、刀身;2、刀口;3、刀架;4、刀槽)。但是,硬质合金红硬性虽好,然而韧性、耐冲击性较差,特别是有安装孔结构的硬质合金零部件,其寿命很差,通常在孔洞这些部位会出现开裂问题。

4.因此,有必要对现有技术进行改进。

技术实现要素:

5.本实用新型的目的在于,针对现有技术的不足,提供一种寿命长、装拆方便的一种用于高速镦锻机的整体式切断刀片及刀具。

6.本实用新型采用的技术方案为:一种用于高速镦锻机的整体式切断刀片,包括一体式的刀身和刀口,刀身和刀口上不开设孔槽结构;所述刀口为内凹的弧形,设置于刀身前侧;所述刀身的后侧面、下表面和左侧面均与高速镦锻机的刀架紧贴;所述刀身的左侧面为由上而下向外倾斜的第一斜面;所述刀身的右侧面为由外而内向左倾斜的第二斜面。

7.按上述方案,所述第一斜面与竖直面之间的夹角α为10

°

~20

°

。

8.按上述方案,所述第二斜面与竖直面之间的夹角β为0

°

~10

°

。

9.按上述方案,所述刀身和刀具采用硬质合金材料制作。

10.本实用新型还提供了一种用于高速镦锻机的切断刀具,包括刀架、如上所述整体式切断刀片、压紧片和顶紧螺栓;所述刀架的前侧开设有刀槽,所述整体式切断刀片安装于刀槽内;所述压紧片设置于所述整体式切断刀片的右侧面与该侧面对应的右槽面之间,所

述顶紧螺栓穿过开设于刀架上的螺栓孔,与压紧片的外侧面顶紧。

11.按上述方案,所述刀槽的左槽面为与第一斜面适配的第三斜面,也即第三斜面与第一斜面的倾斜方向相反,倾斜角度一致。

12.按上述方案,所述刀槽的右槽面为由上而下向外倾斜的第四斜面,第四斜面与竖直面的夹角γ为0

°

~10

°

。

13.按上述方案,所述刀槽的底面前侧开设有于刀口适配的弧形口。

14.按上述方案,所述整体式切断刀片的前侧超出刀架。

15.按上述方案,所述刀架的一侧设有连杆,刀架通过连杆与高速镦锻机相连。

16.本实用新型的有益效果为:本实用新型中刀片整体采用硬质合金制作,其上不开设安装孔槽,提高了刀片寿命;刀片与刀架基于楔形压紧原理,设计斜面锁紧,并通过螺栓顶紧压紧片,将刀片固定在刀架内,这种连接方式灵活安全可靠,在不影响刀片寿命的前提下,便于更换刀具。

附图说明

17.图1为现有常规刀片的主视图。

18.图2为常规刀片的左视图。

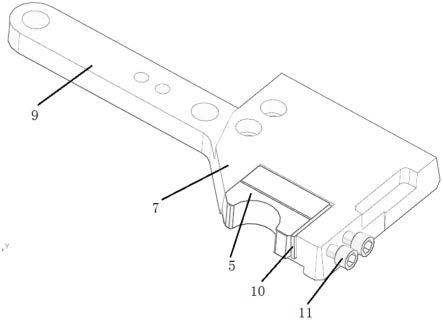

19.图3为常规刀架的主视图。

20.图4为常规刀架的左视图。

21.图5为本实用新型中切断刀片的结构示意图。

22.图6为图5的俯视图。

23.图7为图5的主视图。

24.图8为本实施例中刀具的整体结构示意图。

25.图9为本实施例中刀架和连杆的结构示意图。

26.图10为本实施例中刀架的俯视图。

27.图11为刀具的主视图。

具体实施方式

28.为了更好地理解本实用新型,下面结合附图和具体实施例对本实用新型作进一步地描述。

29.图5~图7中,各附图标记分别如下:5、刀身;5.1、第一斜面;5.2、第二斜面;6、刀口;7、刀架;8、刀槽;8.1、第三斜面;8.2、第四斜面;9、连杆;10、压紧片;11、顶紧螺栓。

30.如图5~图7所示的一种用于高速镦锻机的整体式切断刀片,包括一体式的刀身5和刀口 6,刀身5和刀口6上不开设孔槽结构;所述刀口6为内凹的弧形,设置于刀身5前侧;所述刀身5的后侧面、下表面和左侧面均与高速镦锻机的刀架7紧贴;所述刀身5的左侧面为由上而下向外倾斜的第一斜面5.1;所述刀身5的右侧面为由外而内向左倾斜的第二斜面5.2。

31.优选地,所述第一斜面5.1与竖直面之间的夹角α为10

°

~20

°

。

32.优选地,所述第二斜面5.2与竖直面之间的夹角β为0

°

~10

°

,优选5

°

。

33.优选地,所述刀身5和刀具采用硬质合金材料制作。

34.本实施例中,所述第一斜面5.1与竖直面之间的夹角为15

°

,所述第一斜面5.1与竖直面之间的夹角为15

°

;所述整体式切断刀片的其他设计如倒角等均有现有常规技术手段,这里不再赘述。

35.如图8所示的一种用于高速镦锻机的切断刀具,包括刀架7、如上所述整体式切断刀片、压紧片10和顶紧螺栓11;所述刀架7的前侧开设有刀槽8,所述整体式切断刀片安装于刀槽8内;所述压紧片10设置于所述整体式切断刀片的右侧面与该侧面对应的右槽面之间,所述顶紧螺栓11穿过开设于刀架7上的螺栓孔,与压紧片10的外侧面顶紧。刀架7结构如图9~图11所示。

36.优选地,所述刀槽8的左槽面为与第一斜面5.1适配的第三斜面8.1,也即第三斜面8.1 与第一斜面5.1的倾斜方向相反,倾斜角度一致;所述刀槽8的右槽面为由上而下向外倾斜的第四斜面8.2,第四斜面8.2与竖直面的夹角γ为0

°

~10

°

,优选5

°

;所述螺栓孔开设于第四斜面8.2。本实施例中,第三斜面8.1与竖直面之间的夹角为15

°

;第四斜面8.2与竖直面的夹角γ为5

°

。

37.优选地,所述刀槽8的底面前侧开设有于刀口6适配的弧形口。

38.优选地,所述整体式切断刀片的前侧超出刀架7。

39.优选地,所述刀架7的一侧设有连杆9,刀架7通过连杆9与高速镦锻机相连。

40.本实施例中,刀槽8的总长度大于所述整体式切断刀片长度4mm,压紧片10厚度3mm,便于塞入所述整体式切断刀片右侧面与刀槽8之间,所述整体式切断刀的装配面高度等于刀槽8装配面高度。刀架7一侧面有两个螺栓孔,刀片和压紧片10塞入后用两个顶紧螺栓11 压紧。所述刀架7的其他设计如刀架7上部开设的安装孔、刀架7前侧为倾斜面、倒角设计等均为现有常规技术,这里不再赘述。

41.本实用新型的安装过程为:将所述整体式切断刀片从前侧插入刀架7的安装槽内,并在所述整体式切断刀片的右侧面与对应槽面之间插入压紧片10,再将顶紧螺栓11从螺栓孔内穿入,顶紧压紧片10的外侧面,压紧片10作用于所述整体式切断刀片,将所述整体式切断刀片固定在刀槽8内。

42.本实用新型适用于高速镦锻机热剪切场景,所述整体式切断刀片的工作面(右侧面,也即与压紧片10接触的一面)在使用一定次数磨损后可正常返修,返修后可继续使用,只需在刀架7凹槽内增加垫片,让总高度符合原来凹槽高度即可,返修次数视硬质合刀片金最终寿命确定。

43.最后应说明的是,以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1