一种防止球墨铸铁压板槽缩松的间接冷铁及其加工工艺的制作方法

1.本发明涉及模具铸造技术领域,尤其涉及一种防止球墨铸铁压板槽缩松的间接冷铁及其加工工艺。

背景技术:

2.冷铁是指为加快铸件局部冷却速度,在模具表面、内部或重要加工槽安放的激冷物。冷铁与浇注系统、冒口系统配合使用,控制铸件的凝固顺序,以获得合格铸件。冷铁分为直接冷铁和间接冷铁,造型时放置在模型表面上,直接与模型接触的冷铁称为直接冷铁。直接冷铁的形状面需要和待冷却面形状一致,冷铁和待冷却面之间无缝隙,直接冷铁不可重复使用。间接冷铁不直接和铸件接触,冷铁与铸件之间有10~15mm树脂砂,造型时将树脂砂拍实,排出砂子中的空气,防止空气进入铸件内部产生缩松、缩孔等缺陷,间接冷铁对冷铁形状要求不太高,可以重复使用。

3.常用的间接冷铁大多为长方体铁块,如果放在铸件底面进行使用,浇注时冷铁与铸件间型砂溃散,冷铁会陷进铸件里面,导致冷铁难以与铸件分离。

技术实现要素:

4.本发明的目的是为了解决现有冷铁易陷进铸件内部的上述问题,而提出的一种防止球墨铸铁压板槽缩松的间接冷铁及其加工工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种防止球墨铸铁压板槽缩松的间接冷铁,包括冷铁本体、模具底板和压板槽,所述压板槽位于模具底板的下端面,所述冷铁本体的内部开设有通孔,所述通孔的内部设有支撑杆,所述冷铁本体为上大下小的结构,并且其前后两个端面均与竖直平面具有15

°

的夹角。

7.作为上述技术方案的进一步描述:

8.所述支撑杆与通孔过渡配合。

9.作为上述技术方案的进一步描述:

10.所述压板槽的上下两侧均设有冷铁本体。

11.作为上述技术方案的进一步描述:

12.所述一种防止球墨铸铁压板槽缩松的间接冷铁的加工工艺,包括如下步骤:

13.s1配料:冷铁本体各组分重量百分比为:硅1.5-2.0%;锰0.4-0.7%;铬0.3-0.6%;镍0.26-0.58%;钼0.25-0.55%;钛0.01-0.05%,其余为废钢、生铁和回炉料,在生铁、回炉料和废钢中含有占总重量3.2%-3.7%的碳;

14.s2熔炼:包括以下分步:

15.a)投料熔化:按顺序依次加入生铁、回炉料、废钢、铬、镍、钼、钛、锰、硅;将配料投入炉内熔化为铁水;

16.b)过热静置:将铁水加热至1530-1540℃,再断热静置至1450-1480℃;

17.c)孕育:加入硅以及替代碳当量的稀土孕育合金,其中质量比为硅:0.3-0.4%,稀土孕育合金:0.2-0.3%,控制铁水温度在1390-1410℃,保持30-60秒,形成非自发性晶核;

18.s3浇注:将温度在1380-1420℃的铁水注入模具中成型;

19.s4冷却开模,取出冷铁。

20.作为上述技术方案的进一步描述:

21.所述在步骤s1配料时还包括重量百分比为0.21-0.35%的铜,铜在锰和硅之间投料熔化。

22.综上所述,由于采用了上述技术方案,本发明的有益效果是:

23.1、本发明中,冷铁本体的内部设置了通孔,通孔的内部设置了支撑杆,冷铁本体的前后两个端面均与树脂平面具有15

°

的夹角,采用此设计的好处在于:常规冷铁只能放在铸件正面,造型后砂箱翻身进行浇注,冷铁不会移动,不会对铸件型面产生影响,本发明的间接冷铁可以放在铸件正面和反面,浇注时型砂溃散时冷铁不会陷进铸件内部。

24.2、本发明中,铸件压板槽是用来固定模具用的,属于安全部位,所以此部位性能要求要高,如果只在压板槽正面放置间接冷铁无法减少缩松的产生,如果在压板槽正反面放置发明的间接冷铁,可以减少缩松的产生。

25.3、本发明中,该冷铁可以重复使用,大大降低生产成本,提高生产效率,并且可以用在比较特殊的部位。

26.4、本发明中,冷铁本体的加工工艺能改善其微观组织结构,所获冷铁具有高硬度和较好的韧性,可提高产品的机械性能,延长产品的使用寿命。

附图说明

27.图1为本发明中冷铁与压板槽的结构示意图;

28.图2为本发明中冷铁的正视结构示意图;

29.图3为本发明中冷铁的侧视结构示意图。

30.图例说明:

31.1、冷铁本体;2、支撑杆;3、模具底板;4、压板槽;5、通孔。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例一:

34.请参阅图1-3,一种防止球墨铸铁压板槽缩松的间接冷铁,包括冷铁本体1、模具底板3和压板槽4,压板槽4位于模具底板3的下端面,冷铁本体1的内部开设有通孔5,通孔5的内部设有支撑杆2,冷铁本体1为上大下小的结构,并且其前后两个端面均与竖直平面具有15

°

的夹角;支撑杆2与通孔5过渡配合;压板槽4的上下两侧均设有冷铁本体1;

35.一种防止球墨铸铁压板槽缩松的间接冷铁的加工工艺,包括如下步骤:

36.s1配料:冷铁本体1各组分重量百分比为:硅1.5%;锰0.4%;铬0.3%;镍0.26%;

钼0.25%;钛0.01%,其余为废钢、生铁和回炉料,在生铁、回炉料和废钢中含有占总重量3.2%%的碳;

37.s2熔炼:包括以下分步:a)投料熔化:按顺序依次加入生铁、回炉料、废钢、铬、镍、钼、钛、锰、硅;将配料投入炉内熔化为铁水;b)过热静置:将铁水加热至1530-1540℃,再断热静置至1450-1480℃;c)孕育:加入硅以及替代碳当量的稀土孕育合金,其中质量比为硅:0.3-0.4%,稀土孕育合金:0.2-0.3%,控制铁水温度在1390-1410℃,保持30-60秒,形成非自发性晶核;

38.s3浇注:将温度在1380-1420℃的铁水注入模具中成型;

39.s4冷却开模,取出冷铁;

40.在步骤s1配料时还包括重量百分比为0.21%的铜,铜在锰和硅之间投料熔化。

41.实施例二:

42.请参阅图1-3,一种防止球墨铸铁压板槽缩松的间接冷铁,包括冷铁本体1、模具底板3和压板槽4,压板槽4位于模具底板3的下端面,冷铁本体1的内部开设有通孔5,通孔5的内部设有支撑杆2,冷铁本体1为上大下小的结构,并且其前后两个端面均与竖直平面具有15

°

的夹角;支撑杆2与通孔5过渡配合;压板槽4的上下两侧均设有冷铁本体1;

43.一种防止球墨铸铁压板槽缩松的间接冷铁的加工工艺,包括如下步骤:

44.s1配料:冷铁本体1各组分重量百分比为:硅1.55%;锰0.45%;铬0.35%;镍0.32%;钼0.31%;钛0.02%,其余为废钢、生铁和回炉料,在生铁、回炉料和废钢中含有占总重量3.2%-3.7%的碳;

45.s2熔炼:包括以下分步:a)投料熔化:按顺序依次加入生铁、回炉料、废钢、铬、镍、钼、钛、锰、硅;将配料投入炉内熔化为铁水;b)过热静置:将铁水加热至1530-1540℃,再断热静置至1450-1480℃;c)孕育:加入硅以及替代碳当量的稀土孕育合金,其中质量比为硅:0.3-0.4%,稀土孕育合金:0.2-0.3%,控制铁水温度在1390-1410℃,保持30-60秒,形成非自发性晶核;

46.s3浇注:将温度在1380-1420℃的铁水注入模具中成型;

47.s4冷却开模,取出冷铁;

48.在步骤s1配料时还包括重量百分比为0.23%的铜,铜在锰和硅之间投料熔化。

49.实施例三:

50.请参阅图1-3,一种防止球墨铸铁压板槽缩松的间接冷铁,包括冷铁本体1、模具底板3和压板槽4,压板槽4位于模具底板3的下端面,冷铁本体1的内部开设有通孔5,通孔5的内部设有支撑杆2,冷铁本体1为上大下小的结构,并且其前后两个端面均与竖直平面具有15

°

的夹角;支撑杆2与通孔5过渡配合;压板槽4的上下两侧均设有冷铁本体1;

51.一种防止球墨铸铁压板槽缩松的间接冷铁的加工工艺,包括如下步骤:

52.s1配料:冷铁本体1各组分重量百分比为:硅1.6%;锰0.5%;铬0.4%;镍0.41%;钼0.42%;钛0.03%,其余为废钢、生铁和回炉料,在生铁、回炉料和废钢中含有占总重量3.2%-3.7%的碳;

53.s2熔炼:包括以下分步:a)投料熔化:按顺序依次加入生铁、回炉料、废钢、铬、镍、钼、钛、锰、硅;将配料投入炉内熔化为铁水;b)过热静置:将铁水加热至1530-1540℃,再断热静置至1450-1480℃;c)孕育:加入硅以及替代碳当量的稀土孕育合金,其中质量比为硅:

0.3-0.4%,稀土孕育合金:0.2-0.3%,控制铁水温度在1390-1410℃,保持30-60秒,形成非自发性晶核;

54.s3浇注:将温度在1380-1420℃的铁水注入模具中成型;

55.s4冷却开模,取出冷铁;

56.在步骤s1配料时还包括重量百分比为0.26%的铜,铜在锰和硅之间投料熔化。

57.实施例四:

58.请参阅图1-3,一种防止球墨铸铁压板槽缩松的间接冷铁,包括冷铁本体1、模具底板3和压板槽4,压板槽4位于模具底板3的下端面,冷铁本体1的内部开设有通孔5,通孔5的内部设有支撑杆2,冷铁本体1为上大下小的结构,并且其前后两个端面均与竖直平面具有15

°

的夹角;支撑杆2与通孔5过渡配合;压板槽4的上下两侧均设有冷铁本体1;

59.一种防止球墨铸铁压板槽缩松的间接冷铁的加工工艺,包括如下步骤:

60.s1配料:冷铁本体1各组分重量百分比为:硅1.8%;锰0.6%;铬0.5%;镍0.5%;钼0.5%;钛0.04%,其余为废钢、生铁和回炉料,在生铁、回炉料和废钢中含有占总重量3.2%-3.7%的碳;

61.s2熔炼:包括以下分步:a)投料熔化:按顺序依次加入生铁、回炉料、废钢、铬、镍、钼、钛、锰、硅;将配料投入炉内熔化为铁水;b)过热静置:将铁水加热至1530-1540℃,再断热静置至1450-1480℃;c)孕育:加入硅以及替代碳当量的稀土孕育合金,其中质量比为硅:0.3-0.4%,稀土孕育合金:0.2-0.3%,控制铁水温度在1390-1410℃,保持30-60秒,形成非自发性晶核;

62.s3浇注:将温度在1380-1420℃的铁水注入模具中成型;

63.s4冷却开模,取出冷铁;

64.在步骤s1配料时还包括重量百分比为0.3%的铜,铜在锰和硅之间投料熔化。

65.实施例五:

66.请参阅图1-3,一种防止球墨铸铁压板槽缩松的间接冷铁,包括冷铁本体1、模具底板3和压板槽4,压板槽4位于模具底板3的下端面,冷铁本体1的内部开设有通孔5,通孔5的内部设有支撑杆2,冷铁本体1为上大下小的结构,并且其前后两个端面均与竖直平面具有15

°

的夹角;支撑杆2与通孔5过渡配合;压板槽4的上下两侧均设有冷铁本体1;

67.一种防止球墨铸铁压板槽缩松的间接冷铁的加工工艺,包括如下步骤:

68.s1配料:冷铁本体1各组分重量百分比为:硅2.0%;锰0.7%;铬0.6%;镍0.58%;钼0.55%;钛0.05%,其余为废钢、生铁和回炉料,在生铁、回炉料和废钢中含有占总重量3.2%-3.7%的碳;

69.s2熔炼:包括以下分步:a)投料熔化:按顺序依次加入生铁、回炉料、废钢、铬、镍、钼、钛、锰、硅;将配料投入炉内熔化为铁水;b)过热静置:将铁水加热至1530-1540℃,再断热静置至1450-1480℃;c)孕育:加入硅以及替代碳当量的稀土孕育合金,其中质量比为硅:0.3-0.4%,稀土孕育合金:0.2-0.3%,控制铁水温度在1390-1410℃,保持30-60秒,形成非自发性晶核;

70.s3浇注:将温度在1380-1420℃的铁水注入模具中成型;

71.s4冷却开模,取出冷铁;

72.在步骤s1配料时还包括重量百分比为0.35%的铜,铜在锰和硅之间投料熔化。

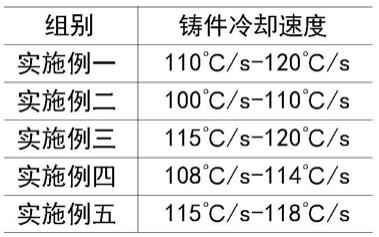

73.通过上述的实施例一至五制得的冷铁用于冷却铸件,并且得出表一所示的铸件冷却速度:

74.表一铸件冷却速度表

[0075][0076]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1