立方氮化硼烧结体以及包括该立方氮化硼烧结体的切削工具的制作方法

1.本公开涉及一种立方氮化硼烧结体以及包括该立方氮化硼烧结体的切削工具。本申请要求2018年9月19日提交的日本专利申请no.2018

‑

174694的优先权,该申请的全部内容通过引用并入本文。

背景技术:

2.立方氮化硼烧结体(以下也称为“cbn烧结体”)是用于切削工具等的高硬度材料。cbn烧结体通常由立方氮化硼颗粒(以下也称为“cbn颗粒”)和结合剂制成,并且取决于cbn颗粒的含量比例倾向于具有不同的特性。

3.因此,在切削加工领域,取决于工件的材料、所需的加工精度等,将不同类型的cbn烧结体适当地应用于切削工具。例如,立方氮化硼(以下也称为“cbn”)的含量比例较高的cbn烧结体(以下也称为“高cbn烧结体”)可以适合用于切削烧结合金等等。

4.然而,在高cbn烧结体中倾向于发生突然的破损。认为突然的破损是由于cbn颗粒之间的结合强度弱以及由此导致的cbn颗粒的脱落引起的。例如,wo 2005/066381(专利文献1)公开了一种这样的技术,其通过适当地选择结合剂来抑制高cbn烧结体中突然破损的发生。

5.引用列表

6.专利文献

7.专利文献1:wo 2005/066381

技术实现要素:

8.根据本公开的一个方面的立方氮化硼烧结体是这样一种立方氮化硼烧结体,其包含大于等于85体积%且小于100体积%的立方氮化硼颗粒,并且余量为结合剂,其中结合剂包含wc、co和al化合物,结合剂包含w2co

21

b6,并且当i

a

表示立方氮化硼颗粒的(111)面的x射线衍射强度,i

b

表示wc的(100)面的x射线衍射强度,并且i

c

表示w2co

21

b6的(420)面的x射线衍射强度时,i

c

与i

a

的比i

c

/i

a

大于0且小于0.10,并且i

c

与i

b

的比i

c

/i

b

大于0且小于0.40。

9.根据本公开的另一方面的立方氮化硼烧结体是这样一种立方氮化硼烧结体,其包含大于等于85体积%且小于100体积%的立方氮化硼颗粒,并且余量为结合剂,其中结合剂包含wc、co和al化合物,并且结合剂不包含w2co

21

b6。

10.根据本公开的一个方面的切削工具是包括上述立方氮化硼烧结体的切削工具。

具体实施方式

11.[本公开待解决的问题]

[0012]

近年来,随着机械部件的功能的迅速增加,用作这种机械部件的工件的切削变得越来越困难。因此,由于切削工具的寿命缩短而导致的成本增加的问题变得明显。因此,期望进一步改善高cbn烧结体。鉴于此,本公开的目的是提供一种可以具有长寿命的立方氮化

硼烧结体以及包括该立方氮化硼烧结体的切削工具。

[0013]

[本公开的有益效果]

[0014]

根据以上描述的立方氮化硼烧结体,其可以具有长寿命,并且包括该立方氮化硼烧结体的切削工具也可以具有长寿命。

[0015]

[本公开的实施方案的描述]

[0016]

为了实现可以具有更长寿命的cbn烧结体,首先,本发明人决定使用包含wc(碳化钨)、co(钴)和al(铝)的结合剂原料粉末作为高cbn烧结体中的结合剂的原料,这是因为,迄今为止,本发明人通过研究发现,当使用这种结合剂原料粉末时,可以获得优异的cbn烧结体。然而,本发明人认为,为了进一步改善该cbn烧结体并实现突破,需要与改进结合剂的配合比等的常规技术不同的方法。

[0017]

因此,为了寻找最佳方法,本发明人首先烧结了上述结合剂原料粉末和作为cbn颗粒的原料的cbn原料粉末的混合粉末,以制造cbn烧结体。在cbn烧结体中,趋向于能够以相对大的量观察cbn颗粒的结合。这是因为,在烧结时,b(硼)和n(氮)从cbn原料粉末的接近co的表面溶解并扩散,然后,溶解的b和n再析出并到达邻近的cbn颗粒。在本申请的说明书中,由结合剂发挥的这种功能也称为“催化剂功能”。

[0018]

接下来,本发明人进行了xrd(x射线衍射测定)和icp(电感耦合高频等离子体光谱法),以检查上述cbn烧结体中所含化合物的组成,并发现w2co

21

b6的存在,这是非预期的化合物。尽管产生w2co

21

b6的机理尚未明确,但推测原因如下。

[0019]

wc也存在于如上所述发生b和n的溶解(扩散)和再析出的区域中。该wc参与上述的溶解(扩散)和再析出。这导致c(碳)从wc中脱离,并且co和b进入c由其中脱离的部分。因此,结果产生了非预期的反应物,例如w2co

21

b6。

[0020]

在此,本发明人做出了这样的假设,即w2co

21

b6充当了cbn颗粒的脱落的起点,因为根据上述推测的生成机理,推测与诸如wc之类的其他结合剂相比,w2co

21

b6是在机械特性(如硬度和强度)方面显著较差的脆性物质,并且与w2co

21

b6相邻的cbn颗粒具有无序的晶体结构。基于以上假设,本发明人反复考虑以寻找抑制w2co

21

b6的生成的方法。

[0021]

结果,本发明人发现,通过将有机物附着至cbn原料粉末以制造有机cbn粉末,并使用该有机cbn粉末制造cbn烧结体,从而抑制了w2co

21

b6的生成。另外,作为上述假设的支持事实,在抑制了w2co

21

b6生成的cbn烧结体中,cbn颗粒的脱落被显著抑制。

[0022]

基于以上发现完成了本公开。在下文中,将以列举的形式描述本公开的各方面。

[0023]

[1]根据本公开的一个方面的立方氮化硼烧结体是这样一种立方氮化硼烧结体,其包含大于等于85体积%且小于100体积%的立方氮化硼颗粒,并且余量为结合剂,其中结合剂包含wc、co和al化合物,结合剂包含w2co

21

b6,并且当i

a

表示立方氮化硼颗粒的(111)面的x射线衍射强度,i

b

表示wc的(100)面的x射线衍射强度,并且i

c

表示w2co

21

b6的(420)面的x射线衍射强度时,i

c

与i

a

的比i

c

/i

a

大于0且小于0.10,并且i

c

与i

b

的比i

c

/i

b

大于0且小于0.40。

[0024]

从cbn颗粒的含量(含量比例)可以理解,cbn烧结体是容易发生cbn颗粒的脱落的“高cbn烧结体”。在常规的高cbn烧结体中,比i

c

/i

a

和比i

c

/i

b

均不满足上述范围。这是因为,由于在常规的高cbn烧结体中存在相对大量的w2co

21

b6,所以比i

c

/i

a

大于0.10并且比i

c

/i

b

大于0.40。应当注意,在本申请的说明书中,“常规的高cbn烧结体”是指通过使用含有wc、co和

al化合物的结合剂原料粉末作为结合剂的原料,利用常规的制造方法(即,不进行有机物的附着的方法)获得的高cbn烧结体。

[0025]

与之相比,与常规的高cbn烧结体不同,在根据本公开的cbn烧结体中,比i

c

/i

a

小于0.10并且比i

c

/i

b

小于0.40。即,与常规的高cbn烧结体相比,根据本公开的一个方面的cbn烧结体中作为非预期的化合物的w2co

21

b6的含量更低,因此,可具有长寿命。这似乎是因为,由于cbn烧结体中作为cbn颗粒脱落的起点的w2co

21

b6的含量更低,因此cbn颗粒的脱落发生的频率降低。

[0026]

[2]在立方氮化硼烧结体中,比i

c

/i

a

大于0且小于0.05,并且比i

c

/i

b

大于0且小于0.20。在这种情况下,立方氮化硼烧结体可以具有更长的寿命。

[0027]

[3]根据本公开的一个方面的立方氮化硼烧结体是这样一种立方氮化硼烧结体,其包含大于等于85体积%且小于100体积%的立方氮化硼颗粒,并且余量为结合剂,其中结合剂包含wc、co和al化合物,并且结合剂不包含w2co

21

b6。在这种情况下,立方氮化硼烧结体可以具有更长的寿命。

[0028]

[4]根据本公开的一个方面的切削工具是包括上述立方氮化硼烧结体的切削工具。切削工具可以具有长寿命。

[0029]

[本公开的实施方案的细节]

[0030]

下面将描述本公开的一个实施方案(以下称为“本实施方案”),但是本实施方案不限于此。应当注意,在本说明书中,“a至z”形式的表述是指范围的下限和上限(即,a以上z以下),并且当a不带有任何单位并且z单独带有单位时,a与z的单位相同。

[0031]

<第一实施方案:cbn烧结体>

[0032]

根据本实施方案的cbn烧结体包含大于等于85体积%且小于100体积%的cbn颗粒,并且余量为结合剂。即,根据本实施方案的cbn烧结体是所谓的高cbn烧结体。应当注意,cbn烧结体可包含由使用的原料、制造条件等导致的不可避免的杂质。在这种情况下,可以理解,不可避免的杂质包含于结合剂中。

[0033]

cbn烧结体中的cbn颗粒的含量比例(体积%)与后述的用于混合粉末的cbn原料粉末的含量比例(体积%)大致相等,因为相对于cbn粉末本身的体积,由有机物的附着等引起的体积变化量非常小。因此,通过控制用于混合粉末的cbn原料粉末的含量比例,可使所制备的cbn烧结体中的cbn颗粒的含量(含量比例)在期望的范围内。

[0034]

另外,还可以通过icp、附带有扫描电子显微镜(sem)的能量色散x射线分析仪(edx)或附带有透射电子显微镜(tem)的edx,利用定量分析对cbn烧结体进行组织观察、元素分析等,从而确认cbn烧结体中cbn颗粒的含量比例(体积%)。在本实施方案中,只要没有特别的原因,则通过后述的使用sem的方法确定cbn烧结体中的cbn颗粒的含量比例。

[0035]

例如,在使用sem的情况下,可以如下所述确定cbn颗粒的含量比例(体积%)。首先,在任意位置切割cbn烧结体,以制作包括cbn烧结体的截面的样品。为了制作该截面,可以使用聚焦离子束装置、截面抛光机装置等。然后,用sem以2000倍的放大倍率观察截面,从而得到反射电子图像。在反射电子图像中,存在cbn颗粒的区域显示为黑色区域,存在结合剂的区域显示为灰色区域或白色区域。

[0036]

然后,使用图像分析软件(例如,mitani corporation的“winroof”)对反射电子图像执行二值化处理,并且由经过二值化处理的图像计算出各个面积比率。通过将计算出的

面积比率视为体积百分比,可以确定cbn颗粒的含量比例(体积%)。应当注意的是,由此可以同时确定结合剂的体积百分比。

[0037]

<<cbn颗粒>>

[0038]

cbn颗粒具有高硬度、强度和韧性,并且在cbn烧结体中起到骨架的作用。对于cbn颗粒的d

50

(平均粒径)没有特别的限制,例如可以为0.1μm至10.0μm。通常,d

50

越小,则cbn烧结体的硬度趋向于越高。还有一种趋势是,粒径变化越小,cbn烧结体的性能越均匀。例如,cbn颗粒的d

50

优选为0.5μm至4.0μm。

[0039]

如下所述确定cbn颗粒的d

50

。首先,根据上述确定cbn颗粒的含量的方法,制作包括cbn烧结体的截面的样品,并得到反射电子图像。然后,使用图像分析软件计算反射电子图像中各黑色区域的当量圆直径。优选地,通过观察五个以上的视野来计算100个以上的cbn颗粒的当量圆直径。

[0040]

随后,将当量圆直径按从最小值到最大值的升序排列,从而获得累积分布。将累积分布中累积面积达到50%时的粒径定义为d

50

。应当注意,当量圆直径是指具有与cbn颗粒的测量面积相同的面积的圆的直径。

[0041]

<<结合剂>>

[0042]

结合剂的功能是使得作为难烧结材料的cbn颗粒在工业水平的压力和温度下被烧结。另外,由于结合剂与铁之间的反应性低于cbn与铁之间的反应性,因此结合剂赋予了cbn烧结体抑制高硬度淬火钢切削过程中的化学磨损和热磨损的效果。另外,当cbn烧结体包含结合剂时,在高硬度淬火钢的高效加工期间的耐磨性提高。

[0043]

在本实施方案中,结合剂包含wc、co和al化合物。在此,“al化合物”是指含有al作为构成元素的化合物。al化合物的实例包括coal、al2o3、aln、alb2、它们的复合化合物等。出于以下原因,认为包含wc、co和al化合物的结合剂对于延长根据本实施方案的cbn烧结体的寿命特别有效。

[0044]

首先,由于co和al具有催化剂功能,因此它们可以在后述的烧结步骤中促进cbn颗粒的颈部生长。其次,推测wc能够有效地使结合剂的热膨胀系数接近cbn颗粒的热膨胀系数。

[0045]

除了wc、co和al化合物之外,结合剂还可以包含w2co

21

b6。但是,在cbn烧结体中,优选结合剂中所包含的w2co

21

b6的量较小,更优选结合剂中不包含w2co

21

b6。本发明人已经确认,当结合剂中包含的w2co

21

b6的量较小时,cbn烧结体可以具有长的寿命,而当结合剂中不包含w2co

21

b6时,cbn烧结体可以具有更长的寿命。

[0046]

另外,除了wc、co和al化合物之外,结合剂还可以包含co3w3c和co4w2c。对于co3w3c和co4w2c,与w2co

21

b6一样,优选在结合剂中的量较小,并且更优选结合剂不包含co3w3c和co4w2c。

[0047]

应当注意,描述“结合剂不包含w2co

21

b

6”是指当对cbn烧结体进行后述的x射线衍射强度测定时,未观察到源自w2co

21

b6的(420)面的x射线峰。类似地,描述“结合剂不包含co3w3c”是指当进行上述测定时,未观察到源自co3w3c的(333)面的x射线峰。描述“结合剂不包含co4w2c”是指当进行上述测定时,未观察到源自co4w2c的(221)面的x射线峰。

[0048]

可以通过组合xrd和icp来确定包含在cbn烧结体中的结合剂的组成。具体而言,首先,从cbn烧结体中切出厚度为约0.45mm至0.50mm的试验片。对切出的试验片进行xrd分析,

从而由x射线衍射峰确定化合物、金属等。然后,将试验片浸入密闭容器中的硝酸氢氟酸(体积混合比例为浓硝酸(60%):蒸馏水:浓氢氟酸(47%)=2:2:1的混合酸)中,得到其中溶解有结合剂的酸处理液。对酸处理液进行icp分析,并对每种金属元素进行定量分析。然后,通过分析xrd的结果和icp分析的结果来确定结合剂的组成。

[0049]

除了wc、co和al化合物外,本实施方案中的结合剂还可包含其他结合剂。适合作为其他结合剂的元素的实例包括ni、fe、cr、mn、ti、v、zr、nb、mo、hf、ta、re等。

[0050]

<<x射线衍射强度比>>

[0051]

在根据本实施方案的cbn烧结体中,在结合剂包含w2co

21

b6的情况下,当i

a

表示cbn颗粒的(111)面的x射线衍射强度,i

b

表示wc的(100)面的x射线衍射强度,并且i

c

表示w2co

21

b6的(420)面的x射线衍射强度时,比i

c

/i

a

小于0.10,并且比i

c

/i

b

小于0.40。

[0052]

在本实施方案的一个方面中,比i

c

/i

a

可以大于0且小于0.10,并且比i

c

/i

b

可以大于0且小于0.40。

[0053]

如下所述计算比i

c

/i

a

和比i

c

/i

b

。首先,从cbn烧结体中切出厚度为约0.45mm至0.50mm的试验片。对切出的试验片的五个以上的任意点进行xrd分析,以测定cbn颗粒的(111)面的x射线衍射强度、wc的(100)面的x射线衍射强度以及w2co

21

b6的(420)面的x射线衍射强度。然后,计算在各个点处测定的各x射线衍射强度的平均值,并将各平均值定义为i

a

、i

b

和i

c

。测定条件如下所述。根据获得的三个值来计算上述各个比。

[0054]

x射线衍射装置:rigaku corporation制“smartlab”(商品名)

[0055]

特征x射线:cu

‑

kα

[0056]

管电压:45kv

[0057]

管电流:200ma

[0058]

x射线衍射法:θ

‑

2θ法

[0059]

x射线照射范围:使用针孔准直仪,用x射线照射直径约0.3mm的范围。

[0060]

<<功能和效果>>

[0061]

根据上述本实施方案所述的cbn烧结体,可以实现长寿命。其原因推测如下。尽管结合剂中包含的w2co

21

b6成为cbn颗粒的脱落的起点,但是与常规的cbn烧结体相比,根据本实施方案的cbn烧结体中w2co

21

b6的含量更低,因此cbn颗粒的脱落被抑制,从而可以实现长寿命。

[0062]

在根据本实施方案的cbn烧结体中,优选比i

c

/i

a

小于0.05,并且比i

c

/i

b

小于0.20,更优选i

c

/i

a

大于0且小于0.05,并且比i

c

/i

b

大于0且小于0.20。进一步优选的是,比i

c

/i

a

和比i

c

/i

b

均为0,即,结合剂不含w2co

21

b6。在这种情况下,cbn颗粒的脱落起点进一步减少,因此,根据本实施方案的cbn烧结体可以具有更长的寿命。

[0063]

<第二实施方案:切削工具>

[0064]

根据本实施方案的切削工具包括上述的cbn烧结体。在本实施方案的一个方面中,切削工具包括cbn烧结体作为基材。另外,根据本实施方案的切削工具可以具有位于用作基材的cbn烧结体的一部分或全部表面上的膜。

[0065]

对于根据本实施方案的切削工具的形状和用途没有特别的限制。切削工具的实例可以包括钻头、端铣刀、钻头用可替换切削刀片、端铣刀用可替换切削刀片、铣削用可替换切削刀片、车削用可替换切削刀片、金属锯、齿轮切削工具、铰刀、丝锥、曲轴销铣削用刀片

等。

[0066]

此外,根据本实施方案的切削工具不限于完全由cbn烧结体制成的切削工具,而是还包括其中仅一部分(特别是切削刃部分(切削刀片部分)等)由cbn烧结体制成的切削工具。例如,在根据本实施方案的切削工具中,还包括由硬质合金等构成的基体(支持体)中的仅切削刃部分由cbn烧结体构成的切削工具。在这种情况下,从字面上讲将切削刃部分视为切削工具。换句话说,即使当cbn烧结体仅占切削工具的一部分时,该cbn烧结体也被称为切削工具。

[0067]

由于根据本实施方案的切削工具包括上述cbn烧结体,因此切削工具可以具有长的寿命。

[0068]

<第三实施方案:cbn烧结体的制造方法>

[0069]

将对根据本实施方案的cbn烧结体的制造方法进行说明。根据本实施方案的cbn烧结体的制造方法是制造根据第一实施方案的cbn烧结体的方法。

[0070]

具体而言,根据本实施方案的cbn烧结体的制造方法至少包括:制作通过将有机物附着至cbn原料粉末而形成的有机cbn粉末的步骤(制作步骤);混合有机cbn粉末和含有wc、co和al的结合剂原料粉末,从而制备由大于等于85体积%且小于100体积%的有机cbn粉末和余量的结合剂原料粉末构成的混合粉末的步骤(制备步骤);以及烧结该混合粉末而得到cbn烧结体的步骤(烧结步骤)。在下文中,将详细描述每个步骤。

[0071]

<<制作步骤>>

[0072]

本步骤是制作通过将有机物附着至cbn原料粉末而形成的有机cbn粉末的步骤。

[0073]

cbn原料粉末是将要包含在cbn烧结体中的cbn颗粒的原料粉末。将有机物附着至cbn原料粉末的方法的实例包括通过使用超临界水的方法,通过进行等离子体处理的方法等。

[0074]

(使用超临界水的方法)

[0075]

将描述使用超临界水的方法。在该方法中,例如,进行将cbn原料粉末和有机物引入超临界水中的步骤。由此,可以制作有机cbn粉末。应当注意,在本说明书中,超临界水是指处于超临界状态或亚临界状态的水。

[0076]

将cbn原料粉末和有机物引入超临界水中的方法的实例包括将cbn原料粉末和有机物依此顺序引入超临界水中的方法,将有机物和cbn原料粉末依此顺序引入超临界水中的方法,以及将cbn原料粉末和有机物同时引入超临界水中的方法。利用这些方法,通过cbn原料粉末与超临界水之间的接触来清洁cbn原料粉末的表面。另外,通过有机物和具有经过清洁的表面(以下也称为“清洁表面”)的cbn原料粉末之间的接触,有机物附着至cbn原料粉末的清洁表面上。

[0077]

(通过进行等离子体处理的方法)

[0078]

将描述通过进行等离子体处理的方法。在该方法中,进行通过等离子体处理将有机物附着至cbn原料粉末的步骤。具体实例包括在等离子体发生装置中,将cbn原料粉末暴露于含碳的第一气体的气氛中,然后将cbn原料粉末暴露于含氨的第二气体的气氛中的方法。作为第一气体,可以使用cf4、ch4、c2h2等。作为第二气体,可以使用n2和h2的混合气体、nh3等。

[0079]

通过这些方法,通过将cbn原料粉末暴露于第一气体的气氛中,对cbn原料粉末的

表面进行蚀刻并形成清洁表面,并且将碳(第一气体)附着至清洁表面。通过使附着有碳的cbn原料粉末连续暴露于第二气体的气氛中,碳被氨封端。因此,其结果是,包含碳和氮的有机物附着至清洁表面上。

[0080]

如上所述,可以通过使用超临界水的方法和通过进行等离子体处理的方法中的任何一种来制作有机cbn粉末。在本步骤中,优选采用通过使用超临界水的方法,因为该方法容易使附着至cbn原料粉末的有机物均匀化,因此容易使有机cbn粉末均匀化。

[0081]

在本步骤中,对于cbn原料粉末的平均粒径没有特别的限制。从形成具有高强度并且还具有高耐磨性和高耐破损性的cbn烧结体的观点出发,cbn原料粉末的平均粒径优选为0.1μm至10μm,更优选为0.5μm至5.0μm。

[0082]

当通过使用超临界水进行本步骤时,优选使用的有机物的实例包括胺和碳原子数为5以上的烃化合物。其中,更优选己胺、己腈、石蜡和己烷,并且进一步优选己胺。本发明人已经确认,使用这些有机物显著降低了cbn烧结体中cbn颗粒的脱落。当通过使用等离子体处理进行本步骤时,将要附着的有机物的实例包括胺、氟化氢等。

[0083]

附着至cbn原料粉末的有机物的优选量根据cbn原料粉末的粒径而变化。例如,在使用己胺作为有机物的情况下,优选使50ppm至2000ppm的己胺附着至平均粒径为1μm至10μm的cbn原料粉末,并且优选使100ppm至5000ppm的己胺附着至平均粒径为0.1μm至1μm的cbn原料粉末。在这种情况下,趋向于有效地制造期望的cbn烧结体。例如,可以通过气相色谱质谱法测定附着至有机cbn粉末的有机物的量。

[0084]

在此,在本实施方案中,认为在进行了后述烧结步骤的第二步骤的有机cbn粉末中,仅存在足以补充或抑制wc的c(碳)的脱落的碳即可。另外,通过后续步骤(例如,稍后描述的纯化步骤、制备步骤等),附着至cbn原料粉末的有机物的量趋于减少。因此,认为即使附着至cbn原料粉末的有机物的量是上述以外的量(例如过量),也会在后续步骤中的各种处理中通过适当的制备,能够使进行第二步骤的有机cbn粉末中残留足够量的碳。

[0085]

<<纯化步骤>>

[0086]

在将通过上述制作步骤获得的有机cbn粉末用于下述制备步骤时,优选除去有机cbn粉末中的杂质。杂质的实例包括未反应的有机物。通过除去未反应的有机物,可以抑制制备步骤和/或烧结步骤中的不期望的反应。

[0087]

例如,当使用超临界水时,获得为浆料形式的有机cbn粉末。在这种情况下,可以通过对浆料进行离心分离来将未反应的有机物与有机cbn粉末分离。

[0088]

另外,还可以对从超临界水中提取的有机cbn原料粉末、或从超临界水中提取并随后进行上述离心分离等的有机cbn原料粉末进行热处理(例如,在真空中于850℃以上)。由此,可以去除吸附在有机cbn粉末的表面上的水分等杂质。

[0089]

此处,本发明人最初担心,当对有机cbn粉末进行热处理时,附着至cbn原料粉末的所有有机物都可能挥发和/或消失。然而,令人惊讶地,通过俄歇电子能谱法观察有机cbn粉末的结果已经确认,尽管有机物通过热处理而分解,但是碳均匀地残留在有机cbn粉末的表面上。这种碳被认为是来自有机物。

[0090]

也就是说,已经确认,通过对有机cbn粉末进行热处理,去除了有机cbn粉末表面上的杂质,此外,还获得了表面均匀地附着有碳的表面改性的有机cbn粉末。尽管这种机理尚不清楚,但是本发明人认为,由于通过使用超临界水、等离子体等的处理而形成的清洁表面

具有非常高的活性,因此有机物非常牢固地结合至清洁表面,并且这种牢固的结合与有机cbn粉末的表面改性有关。

[0091]

<<制备步骤>>

[0092]

本步骤是将有机cbn粉末和含有wc、co和al的结合剂原料粉末混合,从而制备由大于等于85体积%且小于100体积%的有机cbn粉末和余量的结合剂原料粉末组成的混合粉末的步骤。有机cbn粉末是通过上述制作步骤获得的有机cbn粉末,并且结合剂原料粉末是将包含于cbn烧结体中的结合剂的原料。

[0093]

结合剂原料粉末可以如下所述制备。首先,准备wc粉末、co粉末和al粉末。然后,将这些粉末混合以具有预定的比例,并在真空下进行热处理(例如,1200℃)以制作金属间化合物。通过湿式球磨机、湿式珠磨机等将金属间化合物粉碎,以制备包含wc、co和al的结合剂原料粉末。应当注意,尽管没有特别限制混合这些粉末的方法,但是从有效地均匀混合这些粉末的观点出发,优选球磨机混合、珠磨机混合、行星式磨机混合、喷射磨机混合等。每种混合方法可以是湿式混合或干式混合。

[0094]

优选地,使用乙醇、丙酮等作为溶剂,通过湿式球磨机混合来混合有机cbn粉末和制备的结合剂原料粉末。另外,混合后,通过自然干燥除去溶剂。优选地,此后通过热处理(例如,在真空中于850℃以上)除去吸附在表面上的诸如水分之类的杂质。由此,如上所述,有机物分解,并且来自有机物的碳可以均匀地残留在有机cbn粉末的表面上,从而可以获得表面改性的有机cbn粉末。以这种方式,制备了混合粉末。

[0095]

除了wc、co和al外,结合剂原料粉末还可以包含其他元素。适合作为其他元素的元素的实例包括ni、fe、cr、mn、ti、v、zr、nb、mo、hf、ta、re等。

[0096]

<<烧结步骤>>

[0097]

本步骤是烧结混合粉末从而获得cbn烧结体的步骤。在本步骤中,将混合粉末暴露于高温高压条件下进行烧结,从而制造出cbn烧结体。

[0098]

具体地说,首先,作为第一步骤,将混合粉末装入容器中并真空密封,优选在850℃以上的温度下真空密封。该温度高于密封材料的熔点,并且该温度足以分解附着至有机cbn粉末的有机物,并使源自有机物的碳均匀地残留在有机cbn粉末的表面上。

[0099]

然后,作为第二步骤,使用超高温高压装置烧结真空密封的混合粉末。尽管对于烧结条件没有特别的限制,但是优选为5.5gpa至8gpa,并且大于等于1500℃且小于2000℃。从成本和烧结性能之间的平衡的观点出发,特别优选6gpa至7gpa、1600℃至1900℃。

[0100]

当在本步骤之前进行热处理(纯化步骤中的热处理和/或制备步骤中的热处理)时,对其中碳均匀地残留在有机cbn粉末的表面上的表面改性的有机cbn粉末进行第一步骤。当在本步骤之前不进行热处理时,通过第一步骤(即真空密封)制备表面改性的有机cbn粉末。因此,碳均匀地存在于进行第二步骤的有机cbn粉末的表面上。对包含这样的有机cbn粉末的混合粉末进行第二步骤,从而制造了cbn烧结体。

[0101]

<<功能和效果>>

[0102]

根据以上说明的本实施方案的cbn烧结体的制造方法,可以制造可具有长寿命的cbn烧结体。其原因推测如下。

[0103]

当烧结有机cbn粉末时,通过均匀地附着至有机cbn粉末的表面的源自有机物的碳来补充wc的c(碳)的脱落,或者通过源自有机物的碳的存在从而抑制wc的c的脱落。因此,也

抑制了co和b进入wc。因此,其结果是抑制了w2co

21

b6的生成。

[0104]

也就是说,所制造的cbn烧结体中w2co

21

b6的含量更低,或者不包含w2co

21

b6,其中认为w2co

21

b6是cbn颗粒脱落的起点。因此,cbn烧结体可以具有长寿命。

[0105]

上面的描述包括以下指出的特征。

[0106]

(附记1)

[0107]

一种立方氮化硼烧结体,其包含大于等于85体积%且小于100体积%的cbn颗粒,并且余量为结合剂,其中

[0108]

结合剂包含wc、co和al化合物,

[0109]

结合剂可能包含w2co

21

b6,并且

[0110]

在结合剂包含w2co

21

b6的情况下,当i

a

表示立方氮化硼的(111)面的x射线衍射强度,i

b

表示wc的(100)面的x射线衍射强度,并且i

c

表示w2co

21

b6的(420)面的x射线衍射强度时,

[0111]

i

c

与i

a

的比i

c

/i

a

小于0.10,并且

[0112]

i

c

与i

b

的比i

c

/i

b

小于0.40。

[0113]

(附记2)

[0114]

根据附记1所述的立方氮化硼烧结体,其中

[0115]

比i

c

/i

a

小于0.05,并且

[0116]

比i

c

/i

b

小于0.20。

[0117]

(附记3)

[0118]

根据附记1或2所述的立方氮化硼烧结体,其中,所述结合剂不含w2co

21

b6。

[0119]

(附记4)

[0120]

一种切削工具,包括根据附记1至3中任一项所述的立方氮化硼烧结体。

[0121]

[实施例]

[0122]

在下文中,将参考实施例更详细地描述本发明,但是本发明不限于此。

[0123]

<实验例1>

[0124]

首先,制作有机cbn粉末。具体而言,首先,使用超临界水合成装置(itec co.,ltd.制造的“momi super mini”)在以下条件下制作超临界水。

[0125]

压力:40mpa

[0126]

温度:388℃

[0127]

流速:2ml/min

[0128]

然后,将己胺的储液连续地引入上述装置中,使得超临界水中的己胺的浓度为6.7重量%。此外,将平均粒径为2.5μm的cbn原料粉末连续地引入上述装置中,使得超临界水中的cbn原料粉末的量为8重量%。由此,将cbn原料粉末和作为有机物的己胺引入了超临界水中。

[0129]

在上述超临界水处理持续120分钟之后,将装置内部的温度和压力恢复至常温和常压并终止超临界水处理,收集所获得的全部浆料。将该浆料进行离心分离(10000rpm,10分钟),以分离出未附着至cbn原料粉末的过量己胺。将分离后的浓缩浆液干燥(

‑

90℃,10小时),从而收集约15g的经过超临界水处理的粉末。

[0130]

以这种方式,制作了有机cbn粉末。当对所制作的有机cbn粉末进行气相色谱质谱

分析时,确认了相对于cbn粉末存在321ppm的己胺(附着至cbn粉末)。

[0131]

然后,准备用作结合剂的原料的结合剂原料粉末。具体而言,准备wc粉末、co粉末和al粉末,并以wc:co:al=50:43:7的重量百分比混合。应当注意,每种粉末的平均粒径为2μm。将混合后的粉末进行热处理(在真空下于1200℃进行30分钟)以使其均匀化,然后通过硬质合金球磨机进行粉碎。由此,获得平均粒径为1μm的结合剂原料粉末。

[0132]

将有机cbn粉末和获得的结合剂原料粉末以有机cbn粉末:结合剂原料粉末=85:15(体积%)的比例混合,并通过湿式球磨法使用乙醇均匀地混合。然后,将混合的粉末在真空下于900℃进行热处理。当通过俄歇电子能谱分析热处理后的有机cbn粉末时,确认了碳存留在其表面上。以这种方式,制作了混合粉末。

[0133]

然后,将获得的混合粉末烧结以制造cbn烧结体。具体而言,将混合粉末以与wc

‑

6%co硬质合金盘和co箔接触的状态装入ta容器中并真空密封。使用带式超高压高温发生装置,将其在7.0gpa和1700℃的温度烧结15分钟。由此,制作了cbn烧结体。

[0134]

<实验例2>

[0135]

通过与实验例1相同的方法制作cbn烧结体,不同之处在于,所引入的己胺的浓度为8.2重量%,并且将有机cbn粉末和结合剂原料粉末以有机cbn粉末:结合剂原料粉末=95:5(体积%)的比例混合。当对有机cbn粉末进行气相色谱质谱分析时,确认了相对于cbn存在439ppm的己胺。

[0136]

<实验例3>

[0137]

通过与实验例1相同的方法制作cbn烧结体,不同之处在于,所引入的己胺的浓度为9.5重量%,并且将有机cbn粉末和结合剂原料粉末以有机cbn粉末:结合剂原料粉末=92:8(体积%)的比例混合。当对有机cbn粉末进行气相色谱质谱分析时,确认了相对于cbn存在557ppm的己胺。

[0138]

<实验例4>

[0139]

通过与实验例1相同的方法制作cbn烧结体,不同之处在于,所引入的己胺的浓度为20.0重量%,并且将有机cbn粉末和结合剂原料粉末以有机cbn粉末:结合剂原料粉末=92:8(体积%)的比例混合。当对有机cbn粉末进行气相色谱质谱分析时,确认了相对于cbn存在1278ppm的己胺。

[0140]

<实验例5>

[0141]

通过等离子体处理代替了使用超临界水的方法,从而制作有机cbn粉末。具体而言,使用等离子体改性装置(dienner制造的低压等离子体装置femto)在cf4气氛下蚀刻cbn原料粉末的表面,然后将装置内部的气氛切换为nh3气氛,以对经蚀刻的cbn原料粉末进行处理。除此之外,通过与实验例1相同的方法制造cbn烧结体。

[0142]

<实验例6>

[0143]

通过与实验例2相同的方法制造cbn烧结体,不同之处在于,进行上述等离子体处理以代替使用超临界水的方法。

[0144]

<实验例7>

[0145]

通过与实验例3相同的方法制造cbn烧结体,不同之处在于,进行上述等离子体处理以代替使用超临界水的方法。

[0146]

<实验例8>

[0147]

通过与实验例4相同的方法制造cbn烧结体,不同之处在于,进行上述等离子体处理代替使用超临界水的方法。

[0148]

<实验例11>

[0149]

通过与实验例3相同的方法制造cbn烧结体,不同之处在于,不对cbn原料粉末进行超临界水处理。

[0150]

<实验例12>

[0151]

通过与实验例3相同的方法制造cbn烧结体,不同之处在于,不对cbn原料粉末进行超临界水处理,并且将烧结温度变为1800℃。

[0152]

<实验例13>

[0153]

通过与实验例1相同的方法制作cbn烧结体,不同之处在于,将有机cbn粉末和结合剂原料粉末以有机cbn粉末:结合剂原料粉末=70:30(体积%)的比例混合。

[0154]

<实验例14>

[0155]

通过与实验例1相同的方法制作cbn烧结体,不同之处在于,不进行使用超临界水的处理,并且不混合结合剂原料粉而仅使用cbn原料粉末。

[0156]

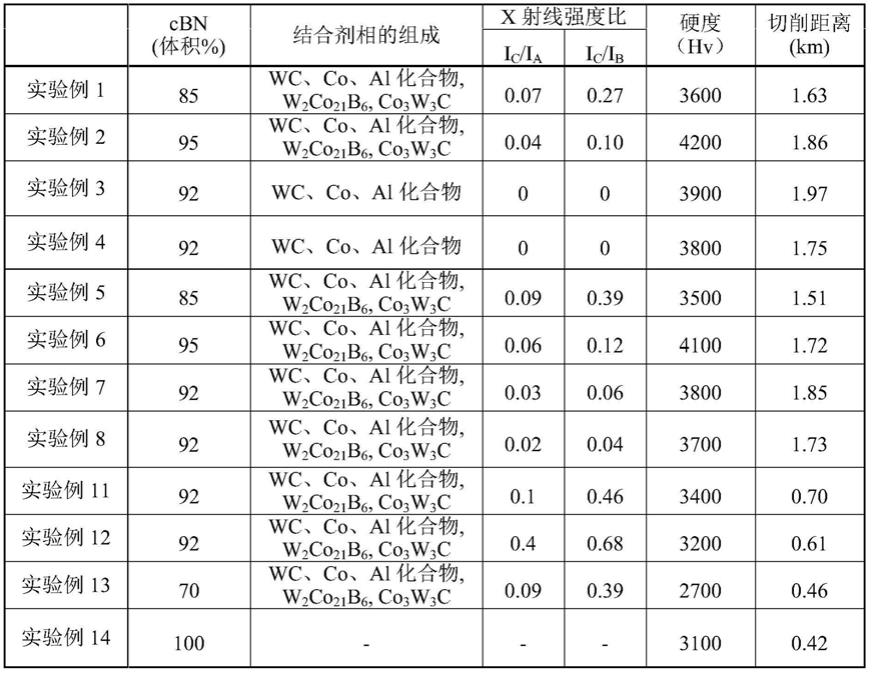

以这种方式,制作了实验例1至8和实验例11至14中的cbn烧结体。此处,实验例1至8对应于实施例,并且实验例11至14对应于比较例。

[0157]

<特性评价>

[0158]

《x射线衍射强度比》

[0159]

使用上述的x射线衍射装置,通过上述方法分别计算各cbn烧结体中的比i

c

/i

a

和比i

c

/i

b

。表1示出了结果。应当注意,i

a

、i

b

和i

c

各自为在每个试验片中的五个任意点处的测量结果的平均值。

[0160]

<<结合剂的组成>>

[0161]

从每个制作的cbn烧结体中切出长度为6mm、宽度为3mm、厚度为0.45mm至0.50mm的试验片,并对该试验片进行xrd分析。然后,在密闭容器中,将每个试验片在140℃的硝酸氢氟酸(混合体积比为浓硝酸(60%):蒸馏水:浓氢氟酸(47%)=2:2:1的混合酸)中浸渍48小时,从而得到其中溶解有各结合剂的酸处理液。对酸处理液进行icp分析。然后,由xrd分析的结果和icp分析的结果确定每种结合剂的组成。表1示出了结果。

[0162]

<<硬度>>

[0163]

使用维氏硬度计以50kgf的载荷对各cbn烧结体进行测定,并由压痕的对角线的长度算出维氏硬度(hv)。表1示出了结果。

[0164]

<<切削试验>>

[0165]

使用制作的各cbn烧结体来制作切削工具(基材形状:dnga150408,切削刃处理:t01225)。使用各切削工具,在以下切削条件下进行切削试验:

[0166]

切削速度:170m/min

[0167]

进给速度:0.07mm/rev

[0168]

切削深度:0.1mm

[0169]

冷却液:干式

[0170]

切削方法:断续切削

[0171]

车床:lb400(okuma公司制造)

[0172]

工件:烧结部件(硬化烧结合金d

‑

40,由住友电气工业株式会社制造,硬化切削部分的硬度:40hrc)。

[0173]

每隔0.3km的切削距离,观察一次各切削刃,以测定切削刃的脱落量。切削刃的脱落量定义为切削刃由于磨损而从切削前的切削刃棱线的位置后退的宽度。当切削刃上有破损时,将切削刃的脱落量定义为破损的尺寸。测定切削刃的脱落量为0.05mm以上时的切削距离。应当注意,将该切削距离定义为各切削工具的寿命的指标。表1示出了结果。

[0174]

[表1]

[0175][0176]

表1还显示了各cbn烧结体中cbn颗粒的体积百分比。表1中由

“‑”

表示的列表明每个值小于或等于检测极限。

[0177]

参照表1,确认了在实验例1至8和实验例11至13中存在wc、co和al化合物。应当注意,由于在xrd中未检测到al化合物的明显的峰,因此推测al化合物是由多种al化合物制成的复合化合物。另外,确认了在实验例3和实验例4以外的实验例(即,实验例1、2、5至8和实验例11至13)中存在w2co

21

b6和co3w3c。

[0178]

尽管在实验例3和4中未确认到w2co

21

b6和co3w3c的原因尚未明确,但是认为由于适当量的碳附着至有机cbn粉末上,因此适当地抑制了这些化合物的生成。

[0179]

另外,如实验例1至8所示,当比i

c

/i

a

小于0.10且比i

c

/i

b

小于0.40时,实现了高硬度和长的切削距离。切削距离的长度意味着cbn烧结体的寿命的延长。另外,在实验例2至4、7和8中,比i

c

/i

a

小于0.05并且比i

c

/i

b

小于0.20,并且在这种情况下实现了特别长的寿命。特别是在实验例3中,各个比均为0,即,cbn烧结体中不含w2co

21

b6,在这种情况下,确认到特别长的寿命。

[0180]

相反,与实验例1至8相比,实验例11至14在硬度和寿命方面均显示出明显较低的

结果。认为这些结果的原因如下。在实验例11和12中,由于未进行有机物的附着,因此生成了大量的w2co

21

b6,其结果是,cbn颗粒的脱落频繁发生,且硬度低。在实验例13中,由于cbn颗粒的比例低(即,cbn烧结体不是高cbn烧结体),因此其硬度和寿命不足。在实验例14中,由于没有结合剂,因此cbn颗粒的烧结不充分。

[0181]

应该理解的是,本文公开的实施方案在各个方面都是说明性的而非限制性的。本发明的范围由权利要求书的范围限定,而不是由上述实施方案限定,并且意图包括与权利要求书的范围等同的含义和范围内的所有变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1