无取向性电磁钢板的制造方法与流程

1.本发明涉及无取向性电磁钢板的制造方法,具体而言,主要涉及汽车用的电动机使用的低铁损高磁通密度的无取向性电磁钢板的制造方法。

背景技术:

2.近年来,从对于地球暖化、节能化的要求出发,在汽车领域中,并用发动机和电动机的混合动力电动汽车(hev)、仅由电动马达驱动的电动汽车(ev)及燃料电池车(fcev)等的开发不断进展。而且,在上述hev或ev等的驱动电动机、进而工业用的感应电动机中,由于环境限制的强化而强烈地要求电动机的高效率化。

3.作为这样的hev或ev等的驱动电动机、及感应电动机的铁心材料,通常使用无取向性电磁钢板,无取向性电磁钢板为了实现电动机的高效率化而优选为低铁损。无取向性电磁钢板以往主要通过添加si或al等的提高固有阻力的元素或减少板厚而减少涡电流损耗来实现低铁损化。然而,合金元素的大量的添加会导致饱和磁通密度的下降,因此即使低铁损化能够实现,磁通密度的下降也无法避免。磁通密度的下降会导致电动机的铜损的增加,因此会导致电动机效率的下降。而且,板厚的减少需要减少热轧板厚或提高冷轧压下率,存在导致轧制负荷的增大或生产性的下降这样的问题。因此,希望能够实现无取向性电磁钢板的高磁通密度且低铁损的其他的方法的开发。

4.作为实现低铁损的无取向性电磁钢板的技术,例如,专利文献1公开了以1.5wt%以上且20wt%以下的范围添加cr,提高钢的固有阻力的技术。

5.在先技术文献

6.专利文献

7.专利文献1:日本特开平11

‑

343544号公报

技术实现要素:

8.发明要解决的课题

9.然而,cr是使饱和磁通密度下降的元素,因此在上述专利文献1公开的技术中,无法同时实现高磁通密度和低铁损,无法充分满足近年来的对于无取向性电磁钢板的严格的要求。

10.本发明是鉴于现有技术具有的上述的问题点而作出的发明,其目的在于提出一种能够稳定地同时实现高磁通密度和低铁损的无取向性电磁钢板的制造方法。

11.用于解决课题的方案

12.发明者们面向上述的课题的解决,着眼于杂质对无取向性电磁钢板的磁特性造成的影响而反复进行了仔细研讨。其结果是,发现了通过充分降低最终退火后的钢板中的氮量,不会导致磁通密度的下降,能够实现低铁损化的情况,从而开发出本发明。

13.基于上述见解的本发明提出了一种无取向性电磁钢板的制造方法,对具有c:0.0050质量%以下、si:1.0~6.5质量%、mn:0.05~2.0质量%、s:0.0050质量%以下、al:

0.01质量%以下、n:0.0050质量%以下、ti:0.0030质量%以下、nb:0.0030质量%以下及o:0.0050质量%以下且其余部分由fe及不可避免的杂质构成的成分组成的钢坯料进行热轧,进行一次冷轧或夹有中间退火的两次以上的冷轧而形成为最终板厚之后,实施最终退火,其特征在于,

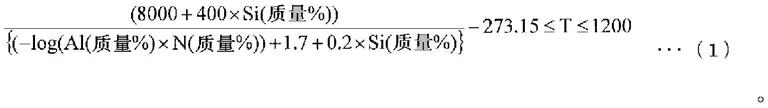

14.上述最终退火的均热温度t(℃)满足下述(1)式,

[0015][0016]

而且,上述最终退火的气氛设为含有从n2、h2及稀有气体中选择的一种或两种以上且n2含量为50体积%以下的混合气体,上述气氛的露点设为

‑

20℃以下。

[0017]

本发明的无取向性电磁钢板的制造方法使用的上述钢坯料的特征在于,除了上述成分组成之外,还含有p:0.03~0.20质量%。

[0018]

另外,本发明的无取向性电磁钢板的制造方法使用的上述钢坯料的特征在于,除了上述成分组成之外,还含有从sn:0.005~0.20质量%及sb:0.005~0.20质量%中选择的一种或两种。

[0019]

另外,本发明的无取向性电磁钢板的制造方法使用的上述钢坯料的特征在于,除了上述成分组成之外,还含有总计为0.0005~0.020质量%的从ca、mg及rem中选择的一种或两种以上。

[0020]

另外,本发明的无取向性电磁钢板的制造方法使用的上述钢坯料的特征在于,除了上述成分组成之外,还含有总计为0.01~1.0质量%的从cu、ni及cr中选择的一种或两种以上。

[0021]

发明效果

[0022]

根据本发明,能够不导致磁通密度的下降而稳定地制造低铁损的无取向性电磁钢板。因此,根据本发明,能够稳定地提供作为混合动力电动汽车或电动汽车、吸尘器、高速发电机、空调机的压缩机、机床等的电动机的铁心材料而优选的无取向性电磁钢板。

附图说明

[0023]

图1是表示最终退火的气氛对最终退火后的磁特性造成的影响的坐标图。

[0024]

图2是表示最终退火的气氛对最终退火后的钢中氮量造成的影响的坐标图。

[0025]

图3是表示最终退火后的钢中氮量对铁损w

15/50

造成的影响的坐标图。

[0026]

图4是表示最终退火的气氛中的氮分压对铁损w

15/50

造成的影响的坐标图。

[0027]

图5是表示最终退火的气氛的露点对铁损w

15/50

造成的影响的坐标图。

[0028]

图6是表示最终退火的退火温度和气氛对铁损w

15/50

造成的影响的坐标图。

具体实施方式

[0029]

首先,说明成为开发本发明的契机的实验。

[0030]

<实验1>

[0031]

将含有c:0.0029质量(mass)%、si:2.3质量%、mn:0.7质量%、p:0.01质量%、s:0.0022质量%、al:0.001质量%、n:0.0034质量%、ti:0.0008质量%、nb:0.0009质量%及

o:0.0034质量%且其余部分由fe及不可避免的杂质构成的具有al含量为微量的成分组成的钢在真空炉中熔炼,铸造而形成为钢锭之后,热轧至2.0mm,进行酸洗,冷轧至0.25mm的最终板厚之后,以100%n2气氛(露点:

‑

50℃)和真空中(真空度:10

‑4托(torr))这两个条件实施了1050℃

×

10秒(sec)的最终退火之后,选取宽度30mm

×

长度180mm的试验片,利用爱泼斯坦试验测定了磁特性。

[0032]

上述测定的结果如图1所示,尽管磁通密度b

50

在最终退火的气氛为n2气氛与真空中大致同等,但是铁损w

15/50

在n2气氛下表现出比真空中大幅高的值。关于该铁损值的差异,为了研究原因而对两试验片的钢中n量进行分析时,如图2所示可知,在以n2气氛退火的试验片中,在最终退火前后,钢中n量几乎不变化,但是在真空中退火的试验片中,最终退火后的钢中n量较大地下降。

[0033]

因此,为了研究最终退火后的钢中n量与铁损w

15/50

的关系,使用上述实验中使用的冷轧板(0.25mm厚),在对真空度进行了各种变更的真空条件下,进行最终退火,研究了最终退火后的钢中n量与铁损w

15/50

的关系。图3是表示上述试验的结果的图,但是可知最终退火后的钢中氮量越低,则铁损也越减少,特别是钢中氮量为25质量ppm以下时,铁损的减少变得显著。

[0034]

关于这样的最终退火后的钢中n量减少引起的铁损下降的机理,虽然目前还未充分明确,但是发明者们考虑如下。

[0035]

在上述实验中使用的al含量低的所谓无al的钢板中,钢中n在最终退火后形成si3n4等的氮化物而析出,可想到由于妨碍磁壁移动而使磁滞损耗增加。因此,在最终退火时利用某些方法来减少n量,由此si3n4等的氮化物减少而磁滞损耗下降。而且,由于固溶n量自身的减少引起的晶格应变的下降,产品板的磁壁的移动变得容易,也能够期待磁滞损耗的减少。

[0036]

<实验2>

[0037]

接下来,基于上述实验结果,进行了研究最终退火时的气氛的氮分压对磁特性造成的影响的下述的实验。

[0038]

将含有c:0.0023质量%、si:3.3质量%、mn:0.2质量%、p:0.01质量%、s:0.0017质量%、al:0.003质量%、n:0.0031质量%、ti:0.0012质量%、nb:0.0010质量%及o:0.0024质量%且其余部分具有fe及不可避免的杂质的钢在真空炉中熔炼之后,铸造而形成钢锭,热轧而成为板厚1.9mm的热轧板,实施了1000℃

×

30秒的热轧板退火之后,进行酸洗,进行冷轧而成为板厚0.25mm的冷轧板,实施1050℃

×

10秒的最终退火(露点:

‑

45℃),形成为产品板。此时,使最终退火中使用的氢与氮的混合气氛中的氮含量在0~100体积%的范围内进行各种变化。

[0039]

接下来,从上述产品板的轧制方向(l方向)及轧制直角方向(c方向)选取宽度30mm

×

长度180mm的l及c方向试验片,利用爱泼斯坦试验测定了l+c方向的铁损w

15/50

。

[0040]

上述的结果如图4所示。从该图可知,通过将最终退火时的气氛中的氮分压降低为50体积%以下,能得到优异的铁损特性。

[0041]

<实验3>

[0042]

此外,为了进一步减少铁损,进行了研究最终退火时的气氛的露点对铁损造成的影响的下述的实验。

[0043]

将含有c:0.0027质量%、si:3.6质量%、mn:0.5质量%、p:0.01质量%、s:0.0019质量%、al:0.003质量%、n:0.0029质量%、ti:0.0011质量%、nb:0.0012质量%及o:0.0029质量%且其余部分具有fe及不可避免的杂质的钢通过真空炉进行熔炼之后,进行铸造而形成钢锭,进行热轧而形成板厚1.8mm的热轧板,实施了950℃

×

30秒的热轧板退火之后,进行酸洗,进行冷轧而成为板厚0.20mm的冷轧板,实施1050℃

×

10秒的最终退火,成为产品板。此时,使最终退火中的气氛的露点在30℃~

‑

60℃的范围内进行各种变化。

[0044]

接下来,从上述产品板的轧制方向(l方向)及轧制直角方向(c方向)选取宽度30mm

×

长度180mm的试验片,通过爱泼斯坦试验测定了l+c方向的铁损w

15/50

。

[0045]

上述的测定的结果如图5所示。从该图可知,通过将最终退火时的气氛中的露点降低为

‑

20℃以下,能得到优异的铁损特性。这考虑是因为,当露点升高时,在钢板表面形成氧化层而作为阻挡层发挥作用,能阻碍最终退火时的氮的扩散。

[0046]

<实验4>

[0047]

此外,为了使用通过上述<实验3>得到的冷轧板(板厚:0.20mm)来研究最终退火的均热温度对铁损造成的影响,进行了使均热温度在900~1100℃的范围内进行各种变化而形成为产品板的实验。此时,上述最终退火中的气氛设为100%n2气氛(露点:

‑

50℃)和100%h2气氛(露点:

‑

50℃)这两个标准。

[0048]

接下来,从上述产品板的轧制方向(l方向)及轧制直角方向(c方向)选取宽度30mm

×

长度180mm的试验片,通过爱泼斯坦试验测定了l+c方向的铁损w

15/50

。

[0049]

上述的测定的结果如图6所示。从该图可知,即使将最终退火时的气氛设为h2:100体积%,在最终退火温度为950℃以下时,与设为n2:100体积%气氛的情况相比,也得不到特性的改善。这考虑是因为,在钢中析出的aln或si3n4等氮化物在最终退火时分解而固溶于钢中,但是当退火温度低时,相对于板厚方向的氮的扩散未进展,钢中的氮不会减少。

[0050]

因此,在最终退火时为了减少氮,需要以aln或si3n4固溶的温度以上的温度实施最终退火。在此,为了使aln和si3n4固溶所需的温度(℃)通过下述(1)式能得到。

[0051][0052]

另外,当根据上述(1)式求出为了使<实验4>使用的原料的aln和si3n4完全固溶所需的温度时,为989℃,可知与图6的结果良好地匹配。

[0053]

本发明是基于上述的新见解而开发的发明。

[0054]

接下来,说明本发明的无取向性电磁钢板的制造所使用的钢原料(坯料)的成分组成的限定理由。

[0055]

c:0.0050质量%以下

[0056]

c是当残留于产品板中时形成碳化物而产生磁时效,并使铁损特性劣化的有害元素。特别是当c超过0.0050质量%时,上述磁时效引起的铁损增加变得显著。由此,本发明限制为c:0.0050质量%以下。优选为0.0040质量%以下。需要说明的是,c的下限没有特别规定,从减少精炼工序中的脱碳成本的观点出发而优选设为0.0001质量%左右。

[0057]

si:1.0~6.5质量%

[0058]

si是提高钢的固有阻力并减少铁损的元素,而且,具有通过固溶强化而提高钢的强度的效果,因此含有1.0质量%以上。另一方面,当超过6.5质量%时,会发生坯料破裂或

轧制变得困难,因此上限设为6.5质量%。优选为2.0~6.0质量%的范围。

[0059]

mn:0.05~2.0质量%

[0060]

mn与si同样是为了提高钢的固有阻力和强度而有效的元素,而且,具有形成硫化物而改善热脆性的效果,因此含有0.05质量%以上。另一方面,超出2.0质量%的添加会引起坯料破裂等,使制钢工序中的操作性恶化,因此上限设为2.0质量%。优选为0.1~1.5质量%的范围。

[0061]

s:0.0050质量%以下

[0062]

s成为硫化物而形成析出物或夹杂物,使制造性(热轧性)或产品板的磁特性下降,因此越少越优选。由此,s的上限设为0.0050质量%。优选为0.0030质量%以下。

[0063]

al:0.01质量%以下

[0064]

al当超出0.01质量%地含有时,最终退火后的集合组织随机化,磁特性优选的{100}方位的集合组织的发展不充分,因此限制为0.01质量%以下。优选为0.005质量%以下,更优选为0.002质量%以下。

[0065]

n:0.0050质量%以下

[0066]

n是形成氮化物而使磁特性劣化的元素,因此限制为0.0050质量%以下。优选为0.0040质量%以下。

[0067]

ti、nb:分别为0.0030质量%以下

[0068]

ti及nb是形成微细析出物而析出并使铁损增加的有害元素。都是当超过0.0030质量%时,上述的恶劣影响变得显著,因此分别将上限设为0.0030质量%。优选分别为0.0020质量%以下。

[0069]

o:0.0050质量%以下

[0070]

o是形成氧化物而使磁特性劣化的有害元素,因此限制为0.0050质量%以下。优选为0.0040质量%以下。

[0071]

本发明使用的钢原料除了上述的必须成分之外,还可以含有以下的成分。

[0072]

p:0.03~0.20质量%

[0073]

p具有向晶界偏析并改善再结晶后的集合组织的效果。为了得到上述效果而需要0.03质量%以上的添加。然而,即使超出0.20质量%地添加,上述效果也饱和,而且会导致冷轧性的下降,因此上限设为0.20质量%。由此,在添加p的情况下,优选设为0.03~0.20质量%的范围。更优选为0.05~0.10质量%的范围。

[0074]

sn:0.005~0.20质量%,sb:0.005~0.20质量%

[0075]

sn及sb具有改善再结晶集合组织并改善磁通密度、铁损特性的效果。为了得到上述效果而需要分别添加0.005质量%以上。另一方面,即使超出0.20质量%地添加,上述效果也饱和。由此,在添加sn及sb的情况下,分别优选设为0.005~0.20质量%的范围。更优选分别为0.01~0.1质量%的范围。

[0076]

ca、mg及rem:总计为0.0005~0.020质量%

[0077]

ca、mg及rem具有形成稳定的硫化物并改善晶粒生长性的效果。为了得到上述效果而需要添加0.0005质量%以上。另一方面,即使添加0.020质量%以上,上述效果也饱和。由此,在添加ca、mg及rem的情况下,优选总计为0.0005~0.020质量%的范围。更优选总计为0.001~0.01质量%的范围。

[0078]

cu、ni及cr:总计为0.01~1.0质量%

[0079]

cu、ni及cr具有提高钢的固有阻力而减少铁损并提高钢的强度的效果。为了得到上述效果而需要将cu、ni及cr总计添加0.01质量%以上。然而,超出1.0质量%的添加不仅会导致原料成本的上升,而且会导致铁损的增加。由此,在添加上述元素的情况下,优选总计为0.01~1.0质量%的范围。更优选为0.1~0.5质量%的范围。

[0080]

接下来,说明本发明的无取向性电磁钢板的制造方法。

[0081]

本发明的无取向性电磁钢板可以通过如下一连串的工序来制造:将具有上述的成分组成的钢原料(坯料)进行热轧而形成为热轧板,根据需要对该热轧板实施了热轧板退火之后,通过一次冷轧或夹有中间退火的两次以上的冷轧而形成最终板厚的冷轧板,实施最终退火,根据需要涂布绝缘覆膜而形成为产品板。

[0082]

首先,利用脱气处理设备等对通过转炉或电炉等熔炼的钢进行二次精炼,调制成规定的成分组成之后,通过连续铸造法或造块

‑

分块轧制法能够制造成为上述钢原料的坯料。

[0083]

接下来,上述坯料优选在再加热成1050~1150℃的温度(srt)之后供于热轧。当srt超过1150℃时,硫化物、氮化物的析出物微细化,阻碍热轧板退火或最终退火中的晶粒生长性,因此铁损特性劣化。另一方面,当低于1050℃时,变形阻力增加,轧制负荷增大,因此热轧变得困难。需要说明的是,连续铸造后的坯料温度只要能够确保上述温度或后述的最终轧制结束温度即可,不用进行再加热,也可以直接供于热轧。

[0084]

热轧的条件只要以公知的条件进行即可,但是在未进行热轧板退火的情况下,从提高磁特性的观点出发,优选在α单相域进行最终轧制的最终道次,且使最终轧制结束温度(fdt)尽可能高。优选的fdt为800℃以上且γ

→

α相变点以下的温度范围。

[0085]

热轧板退火在实施的情况下,从提高磁特性的观点出发而优选在900~1100℃的温度范围内进行。需要说明的是,从实现低成本化的观点出发而热轧板退火优选省略。

[0086]

接下来,上述热轧后或热轧板退火后的钢板通过一次的冷轧或夹有中间退火的两次以上的冷轧而成为最终板厚的冷轧板。冷轧的最终厚度没有特别规定,但是优选设为0.10~0.50mm的范围。需要说明的是,从同时实现低铁损和制造性的观点出发,更优选为0.20~0.35mm的范围。

[0087]

接下来,对上述冷轧板实施最终退火。该最终退火在本发明中是最重要的工序,为了减少最终退火后的氮量,将最终退火时的气氛气体及均热温度控制成适当范围的情况至关重要。

[0088]

具体而言,最终退火中的气氛气体从最终退火时减少氮的观点出发,需要从n2的含量为50体积%以下的n2、h2及稀有气体中选择的一种或两种以上的混合气体(但是,除去h2o等的杂质)。例如,以体积%比计而优选设为h2:n2=80:20的气氛。而且,气氛气体的露点从防止钢板表面的氧化的观点出发而需要设为

‑

20℃以下。优选的是,n2含量为40体积%以下,露点为

‑

40℃以下。需要说明的是,对最终退火的气氛进行控制的区间设为加热及均热的区间。

[0089]

此外,最终退火的均热温度t需要满足下述(1)式:

[0090]

[0091]

在此,上述(1)式的左边是表示为了使aln、si3n4的氮化物完全固溶所需的温度(℃)的式子,如果均热温度t低于上述(1)式的左边的值,则在最终退火时无法将微细地析出的氮化物分解而固溶于钢中。另一方面,如果均热温度t超过1200℃,则热能成本增大,或退火设备的热负荷变得过大,在设备的维修方面不优选。优选为下述(2)式的温度范围:

[0092][0093]

在满足上述条件而实施了最终退火的情况下,如果钢原料中的氮含量为0.0050质量%(50质量ppm)以下,则能够将最终退火后的钢板中的氮含量稳定地减少为0.0025质量%(25质量ppm)以下。

[0094]

需要说明的是,也可以取代上述说明的气氛及均热温度的控制而在真空中或减压气氛中实施最终退火。在该情况下,优选真空度为10

‑3pa以下,退火温度t为950~1100℃的范围。

[0095]

上述最终退火后的钢板根据需要而涂布绝缘覆膜来形成为产品板。在此,上述绝缘覆膜优选从无机、有机及无机/有机混合覆膜之中根据目的适当选择。

[0096]

实施例

[0097]

将表1所示的具有各种成分组成的钢符号a~nn的钢坯料以1120℃的温度加热30分钟之后,进行将最终轧制结束温度fdt设为850℃的热轧,形成板厚2.0mm的热轧板。接下来,以表2所示的条件实施了热轧板退火之后,进行酸洗,进行冷轧而成为最终板厚的冷轧板,对该冷轧板同样以表2所示的条件实施最终退火而形成为产品板。

[0098]

[表1

‑

1]

[0099][0100]

[表1

‑

2]

[0101][0102]

从这样得到的最终退火后的产品板的轧制方向(l方向)及板宽方向(c方向)分别选取宽度30mm

×

长度280mm的试验片,通过爱泼斯坦试验测定了铁损w

15/50

。而且,对于上述

铁损测定后的试验片,测定了钢中氮量。

[0103]

将上述测定的结果与制造条件一起一并记在表2中。根据该结果可知,使用具有适合于本发明的成分组成的钢原料,以适合于本发明的制造条件制造的钢板都使钢中氮量比原料阶段减少,具有优异的铁损特性。

[0104]

[表2

‑

1]

[0105][0106]

[表2

‑

2]

[0107][0108]

工业实用性

[0109]

本发明的钢板不会导致磁通密度的下降而能够减少铁损,因此不仅作为混合动力电动汽车(hev)、仅由电动马达驱动的电动汽车(ev)及燃料电池车(fcev)的驱动电动机的铁心材料,而且作为空气压缩机或机床、高速发电机、吸尘器等的电动机的铁心材料也能良好地使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1