一种铝合金及其制备方法与流程

1.本发明属于压铸铝合金技术领域,具体涉及一种铝合金及其制备方法。

背景技术:

2.压铸是利用高压强制将金属熔液压入形状复杂的金属模内的精密铸造法。经由压铸而铸成的压铸件之尺寸公差甚小,表面精度较高,在大多数的情况下,压铸件不需再车削加工即可装配应用。

3.铝合金的压铸对铝合金的材料力学性能,如屈服强度、抗拉强度、延伸率、熔体的流动性等具有较高的要求,现有的压铸铝合金材料在进行压铸时,对成型工艺的控制条件精度依赖性较高,受工艺参数的微小波动影响较大,难以兼顾压铸的强度要求和延伸率要求。

技术实现要素:

4.针对现有压铸铝合金材料存在难以兼顾压铸所需的工艺性要求的问题,本发明提供了一种铝合金及其制备方法。

5.本发明解决上述技术问题所采用的技术方案如下:

6.一方面,本发明提供了一种铝合金,包括如下质量百分比的组分:

7.si的含量为10.2-12%,cu的含量为2-3%,mg的含量为0.27-0.4%,mn的含量为0.3-0.5%,sr的含量为0.007-0.02%,cr的含量为0.008-0.02%,ga的含量为0.001-0.03%,ca的含量为0.0005-0.02%,fe的含量为0.0005-0.4%,ti的含量为0.005-0.02%,b的含量为0.0005-0.002%,zn的含量<2%,余量为铝及其他元素,所述其他元素的总量低于0.1%。

8.可选的,所述铝合金包括如下质量百分比的组分:

9.si的含量为10.2-10.8%,cu的含量为2.2-2.9%,mg的含量为0.27-0.4%,mn的含量为0.3-0.5%,sr的含量为0.007-0.02%,cr的含量为0.008-0.02%,ga的含量为0.001-0.03%,ca的含量为0.0005-0.02%,fe的含量为0.0005-0.4%,ti的含量为0.005-0.02%,b的含量为0.0005-0.002%,zn的含量为0.3-1.0%,余量为铝及其他元素,所述其他元素的总量低于0.1%。

10.可选的,所述其他元素包括zr、ni、ce、sc、er中的一种或多种。

11.可选的,al的含量=(7-9)

×

si的含量,si的含量=(3.5-5)

×

cu的含量,cu的含量=(4-6)

×

mn的含量。

12.可选的,ga的含量=(0.8-1.2)

×

ti的含量。

13.可选的,ti的含量=(8-10)

×

b的含量。

14.可选的,所述铝合金的屈服强度为205~225mpa,抗拉强度为375~413mpa,延伸率为4.3~8%,导热率大于125w/(k

·

m)。

15.另一方面,本发明提供了如上所述的铝合金的制备方法,包括以下操作步骤:

16.按照铝合金中各元素配比称取所需比例的原料,在熔炼炉中加入原料进行熔炼,经过除渣和精炼除气处理后进行浇铸得到铝合金铸锭,再将铝合金铸锭压铸成型。

17.可选的,对压铸成型后的铝合金进行人工时效处理,处理温度为150~220℃,处理时间为1.5~3h。

18.可选的,人工时效处理后的铝合金的屈服强度大于270mpa,抗拉强度为420~440mpa,延伸率为3~5%,导热率大于160w/(k

·

m)。

19.根据本发明提供的铝合金,通过调整铝合金中各强化元素的配比控制,使得铝合金拥有较高的屈服强度、抗拉强度和导热性能,且在不牺牲强度的前提下保证有较好的延伸率。且该铝合金材料对工艺要求较低,应用于压铸工艺中具有良好的工艺适应性。

附图说明

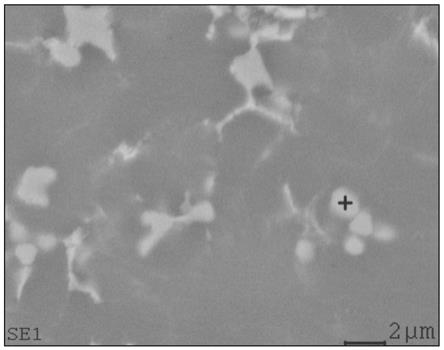

20.图1是本发明提供的al合金形成相的能谱扫描的形貌;

21.图2是本发明提供的al合金形成相的能谱扫描的图谱;

22.图3是本发明提供的al合金样本的微观形貌扫描图;

23.图4是图3对应的面部成分扫描的cu元素分布图;

24.图5是图3对应的面部成分扫描的mg元素分布图;

25.图6是图3对应的面部成分扫描的zn元素分布图;

26.图7是图3对应的面部成分扫描的al元素分布图。

具体实施方式

27.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.本发明的一实施例提供了一种铝合金,包括如下质量百分比的组分:

29.si的含量为10.2-12%,cu的含量为2-3%,mg的含量为0.27-0.4%,mn的含量为0.3-0.5%,sr的含量为0.007-0.02%,cr的含量为0.008-0.02%,ga的含量为0.001-0.03%,ca的含量为0.0005-0.02%,fe的含量为0.0005-0.4%,ti的含量为0.005-0.02%,b的含量为0.0005-0.002%,zn的含量<2%,余量为铝及其他元素,所述其他元素的总量低于0.1%。

30.根据本发明提供的铝合金,通过调整铝合金中各强化元素的配比控制,使得铝合金拥有较高的屈服强度、抗拉强度和导热性能,且在不牺牲强度的前提下保证有较好的延伸率。且该铝合金材料对工艺要求较低,应用于压铸工艺中具有良好的工艺适应性。

31.在一些优选实施例中,所述铝合金包括如下质量百分比的组分:

32.si的含量为10.2-10.8%,cu的含量为2.2-2.9%,mg的含量为0.27-0.4%,mn的含量为0.3-0.5%,sr的含量为0.007-0.02%,cr的含量为0.008-0.02%,ga的含量为0.001-0.03%,ca的含量为0.0005-0.02%,fe的含量为0.0005-0.4%,ti的含量为0.005-0.02%,b的含量为0.0005-0.002%,zn的含量为0.3-1.0%,余量为铝及其他元素,所述其他元素的总量低于0.1%。

33.在更优选的实施例中,所述铝合金包括如下质量百分比的组分:

34.si的含量为10.3-10.8%,cu的含量为2.3-2.8%,mg的含量为0.27-0.4%,mn的含量为0.3-0.5%,sr的含量为0.007-0.02%,cr的含量为0.008-0.02%,ga的含量为0.001-0.03%,ca的含量为0.0005-0.02%,fe的含量为0.0005-0.4%,ti的含量为0.005-0.02%,b的含量为0.0005-0.002%,zn的含量为0.3-1.00%,余量为铝及其他元素,所述其他元素的总量低于0.1%。

35.在一些具体的实施例中,所述si的含量为10.3%、10.5%、10.7或10.8%,cu的含量为2.3%、2.4%、2.6%或2.8%,mg的含量为0.27%、0.31%、0.36%、0.30%或0.4%,mn的含量为0.3%、0.4%或0.5%,sr的含量为0.007%、0.01%、0.015%或0.02%,cr的含量为0.008%、0.01%、0.014%或0.02%,ga的含量为0.001%、0.01%、0.019%、0.024%、0.028%或0.03%,ca的含量为0.0005%、0.001%、0.005%、0.01%、0.017%或0.02%,fe的含量为0.0005-0.4%,ti的含量为0.005-0.02%,b的含量为0.0005-0.002%,zn的含量为0.3-1.0%。

36.本发明所涉及的材料中,si:一方面保证材料的流动性,提升材料的成性能力,另一方面在sr、ca等元素的变质作用下,形成极为细小的纤维状共晶硅(0.01-1μm),极大地提升了材料晶界强度,从而提升了材料的整体强度。

37.cu:与al形成固溶相,同时也通过析出的al2cu分弥散分布到晶界上。

38.mn和cr:固溶到al合金基体中,抑制初生si和α-al的晶粒长大,使得初生si含量弥散分布到各晶粒之间。

39.ti和b:弥散分布到晶粒之间,使得初晶硅能够均匀的分布到α-al中,同时也极大的抑制了α-al的长大(粒径缩小了三分之一)。

40.在一些实施例中,al的含量>80%。

41.在一些实施例中,所述其他元素包括zr、ni、ce、sc、er中的一种或多种。

42.在一些实施例中,al的含量=(7-9)

×

si的含量,si的含量=(3.5-5)

×

cu的含量,cu的含量=(4-6)

×

mn的含量。

43.当al含量在80%以上时,其中si、cu和mn在上述比例下,si大部分形成共晶si,cu形成大量的al2cu分布在晶界处,小部分的mn固溶到α铝基体中,强化基体性能,大部分mn偏析到晶界处,与fe结合,形成针状的alfemnsi相,此时晶界处的弥散的初生硅,al2cu和针状的alfemnsi相,提高了铝合金强度。

44.在一些实施例中,ga的含量=(0.8-1.2)

×

ti的含量。

45.在一些实施例中,ti的含量=(8-10)

×

b的含量。

46.5tib作为α-al的有效形成核心,起到细化晶粒的作用,同时,通过ga的引诱作用下,使mg、mn、fe和gu在初生si周边产生偏聚,形成了大量球状的相,大小约0.5μm,经测试,该相组成为(si5mnmgfe)3cu,均匀分布在晶界处,极大强化了合金的强度和延伸率。

47.zn元素与mg元素结合,形成mgzn2相,zn元素含量处于0.3-1.0%之间时,在ga和ti的引诱下,cu和al原子取代部分zn原子,形成同晶型mgalcu相,极大提高合金的应力腐蚀开裂的抗力。

48.在一些实施例中,所述铝合金的屈服强度为205~225mpa,抗拉强度为375~413mpa,延伸率为4.3~8%,导热率大于125w/(k

·

m)。

49.在更优选的实施例中,所述铝合金的屈服强度为215~225mpa,抗拉强度为390~

413mpa,延伸率为5~8%,导热率大于140w/(k

·

m)。

50.需要说明的是,所述铝合金的上述性能是在铝合金铸锭后经过7d自然时效所检测得到。

51.本发明的另一实施例提供了如上所述的铝合金的制备方法,包括以下操作步骤:

52.按照铝合金中各元素配比称取所需比例的原料,在熔炼炉中加入原料进行熔炼,经过除渣和精炼除气处理后进行浇铸得到铝合金铸锭,再将铝合金铸锭压铸成型。

53.所述原料包括含铝料、含硅料、含镁料、含铁料、含锶料、含铜料、含锰料、含铬料、含镓料、含钙料和含硼料。本发明中,所述含铝料、含硅料、含镁料、含铁料、含锶料、含铜料、含锰料、含铬料、含镓料、含钙料和含硼料可以是能够提供制备本发明的压铸铝合金所需各种元素的物料,可以是含上述元素的合金或纯金属,只要加入的铝合金原料熔炼后得到的铝合金中的组成成分在上述范围内即可。

54.在一些实施例中,浇铸温度为680~720℃。

55.在一些实施例中,所述除渣操作中,往熔融的金属中加入除渣剂,所述除渣剂包括铝合金除渣剂nf-1、dsg铝合金除渣除气剂中的一种或多种。

56.所述精炼除气操作中,精炼温度为700~710℃,往熔融的金属中加入精炼剂并搅拌实现精炼除气,所述精炼剂包括六氟乙烷、铝精炼剂zs-aj01c中的一种或多种。

57.在一些实施例中,对压铸成型后的铝合金进行人工时效处理,处理温度为150~220℃,处理时间为1.5~3h。

58.人工时效处理后的铝合金的屈服强度大于270mpa,抗拉强度为420~440mpa,延伸率为3~5%,导热率大于160w/(k

·

m)。

59.以下通过实施例对本发明进行进一步的说明。

60.表1

61.62.63.[0064][0065]

实施例1

[0066]

本实施例用于说明本发明公开的铝合金及其制备方法,包括以下操作步骤:

[0067]

按表1所示,铝合金成分以质量含量计为:si的含量为10.5%,cu的含量为2.6%,mg的含量为0.3%,mn的含量为0.4%,sr的含量为0.01%,cr的含量为0.01%,ga的含量为0.01%,ca的含量为0.01%,fe的含量为0.2%,ti的含量为0.01%,b的含量为0.001%,zn的含量为0.5%,余量为al和不可避免的杂质,不可避免的杂质含量低于0.1%,根据上述铝合金成分的质量含量计算所需的各种中间合金或金属单质的质量,然后将各种中间合金或金属单质加入熔炼炉进行熔炼,往熔融的金属中加入除渣剂进行除渣操作,然后往熔融的金属中加入精炼剂进行精炼除气操作,精炼温度为700~710℃,浇铸得到铝合金铸锭。然后

将铝合金铸锭经过7d自然时效后得到铝合金。

[0068]

实施例2~36

[0069]

实施例2~36用于说明本发明公开的铝合金及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0070]

采用表1中实施例2~36所示的铝合金成分,根据上述铝合金成分的质量含量计算所需的各种中间合金或金属单质的质量,然后将各种中间合金或金属单质加入熔炼炉进行熔炼,往熔融的金属中加入除渣剂进行除渣操作,然后往熔融的金属中加入精炼剂进行精炼除气操作,精炼温度为700~710℃,浇铸得到铝合金铸锭。然后将铝合金铸锭经过7d自然时效后得到铝合金。

[0071]

对比例1

[0072]

本对比例用于对比说明本发明公开的铝合金及其制备方法,包括以下操作步骤:

[0073]

按表1所示,铝合金成分以质量含量计为:si的含量为8%,cu的含量为2.6%,mg的含量为0.3%,mn的含量为0.4%,sr的含量为0.01%,cr的含量为0.01%,ga的含量为0.01%,ca的含量为0.01%,fe的含量为0.2%,ti的含量为0.01%,b的含量为0.001%,zn的含量为0.5%,余量为al和不可避免的杂质,不可避免的杂质含量低于0.1%,根据上述铝合金成分的质量含量计算所需的各种中间合金或金属单质的质量,然后将各种中间合金或金属单质加入熔炼炉进行熔炼,往熔融的金属中加入除渣剂进行除渣操作,然后往熔融的金属中加入精炼剂进行精炼除气操作,精炼温度为700~710℃,浇铸得到铝合金铸锭。然后将铝合金铸锭经过7d自然时效后得到铝合金。

[0074]

对比例2~24

[0075]

对比例2~24用于对比说明本发明公开的铝合金及其制备方法,包括实施例1中大部分的操作步骤,其不同之处在于:

[0076]

采用表1中对比例2~24所示的铝合金成分,根据上述铝合金成分的质量含量计算所需的各种中间合金或金属单质的质量,然后将各种中间合金或金属单质加入熔炼炉进行熔炼,往熔融的金属中加入除渣剂进行除渣操作,然后往熔融的金属中加入精炼剂进行精炼除气操作,精炼温度为700~710℃,浇铸得到铝合金铸锭。然后将铝合金铸锭经过7d自然时效后得到铝合金。

[0077]

性能测试

[0078]

一、对上述实施例1制备得到的铝合金进行扫描电子显微镜成像,得到的sem照片如图1所示,对图2中作十字形标记处进行eds能谱检测,得到eds能谱如图3所示,分析得到图2中十字形标记处的成分如表2所示。

[0079]

表2

[0080]

elementwt%at%ok00.1500.27mgk01.8702.27alk65.9372.25sik15.9716.81mnk06.8703.70fek06.2403.31

cuk02.9701.38matrixcorrectionzaf

[0081]

由表2结果可知,此相属于(si5mnmgfe)3cu相,该相能够有效强化铝合金的强度和延伸率。

[0082]

二、对上述实施例1提供的铝合金样本进行面部成分扫描,得到结果如图3-图7所示,可以看出,zn、cu和mg元素分布区间相同,说明这三种元素在铝合金中形成了同晶型mgalcu相。

[0083]

三、对上述实施例1-36和对比例1-24制备得到的铝合金进行如下性能测试:拉伸强度测试

[0084]

采用《gb/t 228.1-2010金属材料拉伸试验第一部分:室温试验方法》测试材料的抗拉强度、屈服强度和延伸率。

[0085]

将实施例1-36和对比例1-24制备得到的铝合金压铸形成拉伸试棒(直径6.4mm*标距50mm),采用型号为cmt5105的电子万能试验机进行拉伸性能测试,标距为50mm,加载速率为2mm/min,记录测量数据,每个配方点测试六根样件,其中屈服强度、抗拉强度与延伸率为六个数据的平均值,屈服强度的相对标准偏差为6个屈服强度数据的标准偏差与平均值的比值百分数,抗拉强度的相对标准偏差为6个抗拉强度数据的标准偏差与平均值的比值百分数。

[0086]

热导率测试:

[0087]

将铝合金制成φ12.7

×

3mm的铸锭导热圆片,在待测试样的两面均匀喷涂石墨涂层;将处理好的试样放入激光导热仪中进行测试。按照《astm e1461闪光法测定热扩散系数的标准方法》,进行激光导热测试。

[0088]

得到的测试结果填入表3。

[0089]

表3

[0090]

[0091][0092]

对比实施例1-36和对比例1-24的测试结果可知,相对于本发明提供元素范围外的铝合金,本发明提供的铝合金具有较好的力学强度,能够满足压铸工艺的要求,同时兼顾较好的热传导性能、延伸率和压铸成型性。

[0093]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1