兼具拉伸塑性和剪切变形方式的Ti基非晶内生复合材料

兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料

技术领域

1.本发明涉及一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,包括其微观结构特征、变形机制与制备方法,属于非晶合金及其复合材料领域。

背景技术:

2.非晶合金具有高强度、大弹性极限、富含化学活性元素,并且由于变形过程中剪切带迅速扩展导致的破坏,使得非晶合金能够保持“自锐性”。这些优异的性能使得非晶合金在某些特定领域具有广泛的应用。然而,单相非晶合金在变形过程中由于剪切带的迅速扩展,通常导致材料无宏观塑性,特别是拉伸塑性,进而导致材料的断裂韧度通常并不好。通过在非晶合金凝固过程中原位析出内生晶态相,可以获得非晶内生复合材料。非晶内生复合材料可以表现出较高的断裂韧度以及拉伸塑性。然而,这些非晶复合材料中内生晶态的塑性变形方式为位错机制或者形变诱发孪晶和相变,这些塑性变形机制可以非常有效地抑制非晶基体中剪切带的扩展,导致非晶复合材料出现均匀变形以及在垂直于拉伸载荷方向面上出现断裂(即正断方式)。为了拓展非晶合金在某些特定领域的应用,亟需开发兼具高强度、特别是兼具拉伸塑性和剪切破坏方式的非晶内生复合材料!

3.材料的剪切破坏方式通常要求塑性变形机制为剪切带,即在最大切应力作用面上快速滑动导致材料破坏,但剪切带的迅速扩展会使得材料无明显宏观塑性。另一方面,在非晶内生复合材料中,尽管内生晶态相对剪切带扩展的阻碍作用导致非晶复合材料具有拉伸塑性,但这些非晶复合材料的剪切被抑制,都发生正断破坏方式,无剪切破坏特征。因此,开发兼具拉伸塑性和剪切破坏方式的非晶复合材材料是非常困难的。

4.传统多晶亚稳ti合金中,快速应变下,如冲击载荷加载过程会诱发β

→

ω相变,ω相呈细窄条分布在β相基体中。这种相变的出现会产生非常高的剪切应变,以此实现对冲击载荷的响应。因此,我们设想能否在非晶合金中引入亚稳β-ti相,使得亚稳β相在非晶基体相中剪切带的快速扩展撞击作用下出现ω相变形带,这样非晶内生复合材料可能同时具有拉伸塑性和剪切破坏机制。经过系统的实验研究,我们开发了此类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料。

5.目前,某些特定领域急需高强度、特别是兼具拉伸塑性和剪切变形方式的非晶复合材料。所以,这类价格相对低廉、富含化学活性组元、非晶基体具有高玻璃形成能力、高强度、特别是兼具拉伸塑性和剪切变形方式的ti基非晶复合材料在这些特定领域里具有广泛的应用潜力,具有重要的工业应用和经济效益价值。

技术实现要素:

6.本发明的目的在于提供一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,解决现有技术非晶复合材料中内生晶态的塑性变形机制抑制非晶基体中剪切带的扩展,导致非晶复合材料出现均匀变形以及在垂直于拉伸载荷方向面上出现断裂等问题。

7.本发明的技术方案是:

8.一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其微观组织特点为:

9.(1)微观组织为内生体心立方结构的亚稳β-ti枝晶相分布于连续的非晶相基体中;

10.(2)内生亚稳β-ti相具有亚稳定性,塑性变形过程中不发生形变诱发α

′

/α

″

马氏体相变;

11.(3)内生亚稳β-ti相的体积分数在30%~70%范围中变化,非晶复合材料均同时表现出拉伸塑性和剪切变形方式;

12.(4)内生亚稳β-ti相通常出现绝热ω-ti相,ω相尺寸大小为1~10纳米,弥散分布于内生亚稳β-ti相中,并与β相保持取向和共格关系。

13.所述的兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,内生亚稳β-ti相中,绝热ω-ti相的体积百分比为30%以下。

14.所述的兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,按摩尔百分比计,ti基非晶内生复合材料中,ti的摩尔分数含量为40~60%,其他合金元素为过渡族金属,其他合金元素的摩尔分数含量共计40~60%。

15.所述的兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,该类ti基非晶内生复合材料的制备方法为:电弧熔炼母合金

→

电弧重熔或感应重熔

→

铜模浇铸,电弧熔炼母合金使得组元熔化扩散均匀,通过重熔浇铸,并在快速凝固方式下最终获得非晶内生复合材料。

16.所述的兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其拉伸变形机制为:

17.(1)在拉伸载荷作用下内生β-ti通过位错机制发生塑性变形,导致非晶复合材料发生宏观屈服,非晶相基体的塑性变形方式为剪切带的萌生与扩展;

18.(2)非晶复合材料屈服后,表现出拉伸塑性并伴随拉伸加工硬化能力;

19.(3)在最大拉伸强度后的塑性变形过程中,非晶复合材料表现出锯齿流变特征;

20.(4)锯齿流变的微观变形机制为:内生β-ti中出现ω-ti变形带并与非晶基体中的剪切带联通,出现协同剪切机制;协同剪切变形会被附近不同取向的β相枝晶阻止,该机制的反复出现导致拉伸应力-应变曲线上出现锯齿现象。

21.所述的兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其剪切变形机制为:

22.(1)当非晶复合材料塑性变形发生过程中,内生β相中出现ω-ti变形带,剪切带的扩展会被内生β相阻碍;连接两侧剪切带的ω-ti变形带的形成,导致局域塑性变形加速,出现应变突增,并伴随着应力下降;

23.(2)ω-ti变形带的形成首先出现在接近最大剪切应力面的枝晶中,由于内生β相枝晶是均匀形核,相邻的β枝晶相具有不同的晶体取向,这种ω-ti变形带不会直接贯穿相邻的β枝晶;局域塑性变形会被相邻的β枝晶阻碍,此时材料应力逐渐增加,在应力-应变曲线上出现锯齿现象;

24.(3)随着材料应力的增加,出现另一条ω-ti变形带,导致该局部的快速塑性变形,再次出现应变突增,并伴随着应力下降;同样,这种局域塑性变形会被相邻的β枝晶阻碍,此

时材料应力逐渐增加,在应力-应变曲线上出现重复的锯齿现象;

25.(4)ω-ti变形带的厚度为5~15纳米,与非晶基体中剪切带的厚度一致,即在非晶基体中剪切带和内生β相中ω-ti变形带的协同剪切作用导致局域的剪切塑性变形;非晶内生复合材料剪切带和ω-ti协同剪切的局部高应变速率,导致ω-ti变形带的产生;

26.(5)上述局域剪切塑性变形机制的不断重复,会导致非晶复合材料发生宏观的剪切塑性变形;宏观剪切塑性区的出现会导致该区域承载能力下降,进而导致其他区域承载应力增高,最终发生正断;从而,ti基非晶内生复合材料在拉伸载荷作用下的断裂面包括剪切区域与正断区。

27.本发明的设计思想是:

28.本发明ti基非晶内生复合材料的微观组织特点为:具有亚稳体心立方结构的内生β-ti相分布于连续非晶基体中。在拉伸载荷作用下,该类ti基非晶内生复合材料屈服后,具有拉伸塑性和加工硬化能力。该类非晶内生复合材料经过最高抗拉强度后,表现为加工软化的特征,并伴随着逐渐明显的锯齿流变行为,其微观变形机制为内生β相中产生与非晶基体中剪切带具有相同厚度(约5~15nm)的ω-ti变形带。这种剪切带与ω-ti变形带的协同剪切变形会迅速贯穿局域β枝晶,但会被附近取向不同的β枝晶所抑制,导致拉伸应力应变上出现锯齿行为。

29.本发明的优点及有益效果是:

30.目前,为了拓展非晶合金在某些特定领域的应用,急需开发具有高强度、特别是兼具拉伸塑性和剪切破坏方式的非晶内生复合材料!在非晶合金中引入亚稳β-ti相,使得亚稳β相在非晶基体相中剪切带的快速扩展撞击作用下出现ω相变形带,发生局域的协同剪切变形。这样非晶内生复合材料可能同时具有拉伸塑性和剪切破坏机制。本发明公开的这类价格相对低廉、富含化学活性组元、非晶基体具有高玻璃形成能力、高强度、特别是兼具拉伸塑性和剪切变形方式的ti基非晶复合材料,在这些特定领域里具有广泛的应用潜力,具有重要的工业应用前景和经济效益价值。

附图说明

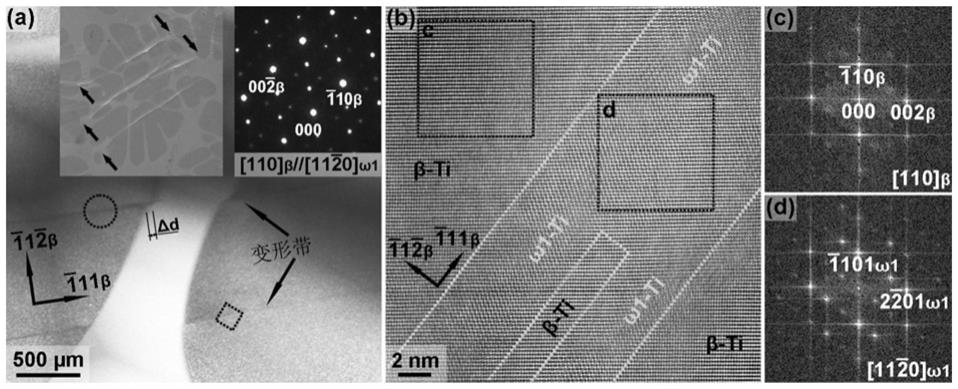

31.图1为一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料的局域协同剪切变形机制图。其中,(a)为拉伸断口附近变形区的透射电镜形貌,插图:左侧为拉伸断口附近变形区的扫描电镜形貌;右侧为圆圈区域的电子衍射谱。(b)为图(a)中方框区域的高分辨原子像形貌。(c)和(d)分别为图(b)中区域c和d的快速傅里叶变换图。

32.图2为剪切带与ω-ti变形带的协同剪切导致的局域剪切应变速率突增图。

33.图3为铜模吸铸14mm的ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶复合材料的(a)铸态微观组织与(b)拉伸应力-应变曲线。

34.图4为铜模吸铸14mm的ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶复合材料拉伸破坏后的样品形貌。

35.图5为铜模吸铸20mm的ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶复合材料的(a)铸态微观组织与(b)拉伸应力-应变曲线。

36.图6为铜模吸铸10mm的ti

49.2

zr

33.7

cu5co

2.5

be

9.6

非晶复合材料的(a)铸态微观组织与(b)拉伸应力-应变曲线。

37.图7为铜模吸铸10mm的ti

49.2

zr

33.7

cu5co

2.5

be

9.6

非晶复合材料拉伸破坏后的样品形貌。

38.图8为铜模吸铸12mm的ti

46.9

zr

33.7

cu

5.9

fe1be

12.5

非晶复合材料的(a)铸态微观组织与(b)拉伸应力-应变曲线。

具体实施方式

39.在具体实施过程中,本发明兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,该合金的具体特征、微观变形机制以及具体制备技术如下:

40.1、一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其微观组织特征,说明如下:

41.(1)凝固微观组织为内生体心立方结构的亚稳β-ti枝晶相均匀分布于连续的非晶相基体中。

42.(2)内生亚稳β-ti相具有适宜的相结构亚稳定性,塑性变形过程中不发生形变诱发向α

′

/α

″

相转变的马氏体相变。

43.(3)当内生亚稳β-ti相的体积分数处于30%~70%的范围时,非晶内生复合材料均可同时表现出拉伸塑性和剪切变形方式。

44.(4)内生亚稳β-ti相通常出现少量绝热ω-ti相,ω相尺寸大小为几个纳米,弥散分布于内生亚稳β-ti相中,并与β相保持取向和共格关系。本发明中,绝热ω-ti相的含义是:在快速冷却过程中析出的ω-ti,绝热ω-ti由部分{222}

β

晶面坍塌形成,与β-ti保持共格关系,并且具有相同的成分。绝热ω-ti相通常呈颗粒状,颗粒尺寸约为1~10nm。

45.按摩尔百分比计,ti基非晶内生复合材料中,ti含量范围为40~60%,其他合金元素为zr、cu、be等过渡族金属,其他元素摩尔分数含量共计40~60%。

46.2、一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其拉伸变形的特征说明如下:

47.(1)在拉伸载荷作用下内生亚稳β-ti相通过位错机制发生塑性变形,导致非晶复合材料发生宏观屈服,位错的滑移面和滑移方向为{110}<-111>。非晶相基体的塑性变形方式为剪切转变区的出现以及剪切带的萌生与扩展。

48.(2)由于塑性变形为位错机制的β相对非晶基体中剪切带的扩展具有有效的阻碍作用,所以非晶复合材料屈服后表现出一定的拉伸塑性并伴随拉伸加工硬化能力。该阶段塑性变形机制与传统非晶内生复合材料的塑性变形机制一致。

49.(3)非晶复合材料在达到最大拉伸强度(抗拉强度)后的塑性变形过程中,这类非晶复合材料表现出锯齿流变特征。相对比,传统非晶内生复合材料不具有这种锯齿流变的特征。

50.3、一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其剪切变形的微观机制,以ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶复合材料为例,结合附图1和附图2,说明如下:

51.(1)非晶基体塑性变形方式为剪切带萌生与扩展,但剪切带的扩展会被内生β相阻碍。当非晶复合材料塑性变形发生一定程度后,内生β相中出现细窄的ω-ti变形带,见附图1(a)及其插图。连接两侧剪切带的ω-ti变形带的形成,导致局域快速塑性变形,其应力-应变曲线上出现应变突增(strain burst),并伴随着应力下降(stress drop)。

52.(2)然而,这种ω-ti变形带的形成首先出现在{112}<11-1>β方向接近最大剪切应力面的枝晶中。由于内生β相枝晶是均匀形核,所以相邻的β枝晶相具有不同的晶体取向,所以这种ω-ti变形带不会直接贯穿相邻的β枝晶。这种局域变形会被相邻的β枝晶很好的阻碍,需要更高的应力应变驱动材料发生塑性变形,所以此时材料应力有逐渐增加,导致应力应变曲线上出现锯齿(serration)现象。

53.(3)随着应力的增加,另外一条ω-ti变形带又出现,导致该局部的快速塑性变形,其应力-应变曲线上再次出现应变突增(strainburst),并伴随着应力下降(stressdrop)。同样,这种局域变形会被相邻的β枝晶阻碍,需要更高的应力应变驱动材料发生塑性变形,所以该机制的反复出现导致应力应变曲线上出现重复的锯齿现象。

54.(4)需要强调的是,这种ω-ti变形带的厚度非常窄,仅为约10nm,见附图1(b)-(d)。这与非晶基体中剪切带的厚度一致,也即在非晶基体中剪切带和内生β相中ω-ti变形带的协同剪切作用导致了局域的剪切塑性变形,这是一种新的塑性变形方式。传统多晶亚稳β-ti合金在准静态拉伸过程中不会出现这种ω-ti变形带,只有在冲击载荷作用下才会形成条状ω-ti。值得说明的是,非晶内生复合材料剪切带和ω-ti协同剪切的局部应变速率可高达103s-1

,见附图2。正是剪切带冲击导致的这种极高的应变速率,进而导致了ω-ti相变形带的产生。这也揭示了为什么ω-ti变形带与剪切带具有相同的厚度。

55.(5)上述局域剪切塑性变形机制的不断重复,会导致非晶复合材料发生宏观的剪切塑性变形。宏观剪切塑性区的出现会导致该区域承载能力下降,进而导致其他区域承载应力增高,最终发生正断。所以,这类非晶复合材料在拉伸载荷作用下的断裂面包括剪切区域与正断区。

56.4、一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料,其制备方式说明如下:

57.(1)可以通过电弧熔炼法熔炼单质金属混料或中间合金制备该母合金。将含名义成分配比的单质金属或者中间合金混料置于电弧炉水冷坩埚中,抽真空至5

×

10-3

pa以下,停止抽真空并通入高纯氩气。在氩气环境中启动电弧,并先熔炼纯钛合金去除氩气中氧含量。然后熔炼合金混料,并充分利用高温下组元的扩散实现合金化。为了保证合金均匀性,通常反复熔炼4~5次。待合金冷却后,打开真空室,取出合金。

58.(2)可以通过感应熔炼法熔炼单质金属混料或中间合金制备该母合金。将含名义成分配比的单质金属或者中间合金混料置于电弧炉水冷坩埚中,抽真空至5

×

10-3

pa以下,停止抽真空并通入高纯氩气。在氩气环境中启动感应电源,并通过增加感应电流,实现组元的扩散和熔化。为了保证合金均匀性,反复熔炼2~3次。待合金冷却后,打开真空室,取出合金。

59.以上两种方法制备合金后,可以通过热加工或者重新浇铸成型制备合金构件。

60.(3)上述方式制备的母合金在真空或者高纯氩气环境中通过感应或者电弧重熔,然后通过铜模吸铸或者翻转浇铸等快速凝固方式实现金属模具铸造,获得非晶内生复合材料样品。

61.本发明所述一类兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料的制备工艺可归纳为:熔炼母合金使得组元熔化扩散均匀,通过重熔浇铸,并在快速凝固方式下最终获得非晶内生复合材料。

62.下面,结合附图和具体实施例详述本发明中兼具拉伸塑性和剪切变形方式的非晶内生复合材料。

63.实施例1

64.将按名义成分按照ti

45.7

zr

33

cu

5.8

co3be

12.5

(成分均为摩尔比)配比的80g纯ti、zr、cu、co和be的金属料置于电弧熔炼炉水冷铜坩埚中。关闭真空室,并开始抽真空,至真空抽至优于5

×

10-3

pa(本实施例为3

×

10-3

pa),充入高纯氩气至~5

×

10-4

pa。在氩气环境中启动电弧,先熔化纯ti,进一步去除真空室中的氧含量。然后开始熔化金属混料,并充分利用组元在高温下的扩散,使得合金熔化。待合金冷却后,将其在水冷铜坩埚中倒置然后再次熔炼。这样反复熔炼4次,获得母合金。将母合金破碎后置于样品浇铸设备中,待合金电弧熔化后,将合金熔体翻转进入内孔直径为14mm的铜模具中,快速冷却后获得直径为14mm的合金棒样品。

65.直径为14mm的ti

45.7

zr

33

cu

5.8

co3be

12.5

合金棒的微观组织如图3(a)所示,内生β枝晶相均匀地分布在连续的非晶基体中,β枝晶相的体积分数约为52%。从合金棒中切薄板取拉伸试样,拉伸试样的标距段尺寸为14mm

×

2mm

×

0.8mm。拉伸测试的应变速率为5

×

10-4

s-1

。

66.该浇铸直径为14毫米ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶内生复合材料的拉伸应力-应变曲线如图3(b)所示。该非晶内生复合材料的微观塑性变形方式如前所述。该非晶复合材料屈服后表现出拉伸塑性,并伴随加工硬化行为。经历了一小段(约1%的应变量)塑性变形后,该非晶复合材料开始表现出锯齿流变的特征,并且锯齿高峰对应的应力值逐渐降低。这种锯齿流变的微观机制如附图1所示。图4为该非晶复合材料拉伸破坏后的样品形貌,可见该非晶内生复合材料先发生宏观剪切变形,最后由于局部应力增高导致在准静态拉伸载荷作用下的正断。

67.由此可见,浇铸直径为14毫米的ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶内生复合材料是一种兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料。

68.实施例2

69.将按名义成分按照ti

45.7

zr

33

cu

5.8

co3be

12.5

(成分均为摩尔比)配比的100g纯ti、zr、cu、co和be的金属料置于电弧熔炼炉水冷铜坩埚中。关闭真空室,并开始抽真空,至真空抽至优于5

×

10-3

pa(本实施例为2

×

10-3

pa),充入高纯氩气至~5

×

10-4

pa。在氩气环境中启动电弧,先熔化纯ti,进一步去除真空室中的氧含量。然后开始熔化金属混料,并充分利用组元在高温下的扩散,使得合金熔化。待合金冷却后,将其在水冷铜坩埚中倒置然后再次熔炼。这样反复熔炼4次,获得母合金。将母合金破碎后置于样品浇铸设备中,待合金电弧熔化后,将合金熔体翻转进入内孔直径为20mm的铜模具中,快速冷却后获得直径为20mm的合金棒样品。

70.直径为20mm的ti

45.7

zr

33

cu

5.8

co3be

12.5

合金棒的微观组织如图5(a)所示,内生β枝晶相均匀地分布在连续的非晶基体中,β枝晶相的体积分数仍然约为52%。然而,内生β相的颗粒尺寸明显增加,从图3(a)中的~6μm增加到了图5(a)中的~9μm。从该直径20mm合金棒中切薄板取拉伸试样,拉伸试样的标距段尺寸为14mm

×

2mm

×

0.8mm。拉伸测试的应变速率为5

×

10-4

s-1

。

71.该浇铸直径为20毫米ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶内生复合材料的拉伸应力-应变曲线如图5(b)所示。该非晶内生复合材料经历了一小段(约1.5%的应变量)伴随加工硬化

现象的拉伸塑性变形后,该非晶复合材料开始表现出锯齿流变的特征,并且锯齿高峰对应的应力值逐渐降低。这种锯齿流变的微观机制如前所述,即为出现非晶基体中剪切带与内生β相中ω-ti变形带的协同剪切作用。

72.由此可见,内生β相的颗粒尺寸的变化不影响非晶复合材料的塑性变形方式,并且浇铸直径为20毫米的ti

45.7

zr

33

cu

5.8

co3be

12.5

非晶内生复合材料也是一种兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料。

73.实施例3

74.将按名义成分按照ti

49.2

zr

33.7

cu5co

2.5

be

9.6

(成分均为摩尔比)配比的80g纯ti、zr、cu、co和be的金属料置于电弧熔炼炉水冷铜坩埚中。关闭真空室,并开始抽真空,至真空抽至优于5

×

10-3

pa(本实施例为1

×

10-3

pa),充入高纯氩气至~5

×

10-4

pa。在氩气环境中启动电弧,先熔化纯ti,进一步去除真空室中的氧含量。然后开始熔化金属混料,并充分利用组元在高温下的扩散,使得合金熔化。待合金冷却后,将其在水冷铜坩埚中倒置然后再次熔炼。这样反复熔炼4次,获得母合金。将母合金破碎后置于样品浇铸设备中,待合金电弧熔化后,将合金熔体翻转进入内孔直径为10mm的铜模具中,快速冷却后获得直径为10mm的合金棒样品。

75.直径为10mm的ti

49.2

zr

33.7

cu5co

2.5

be

9.6

合金棒的微观组织如图6(a)所示,内生β枝晶相均匀地分布在连续的非晶基体中,β枝晶相的体积分数增加至64%。然而,内生β相成分仍然近似保持不变,即具有与前述实施例2相近的β相结构稳定性。从该直径10mm合金棒中切薄板取拉伸试样,拉伸试样的标距段尺寸为14mm

×

2mm

×

0.8mm。拉伸测试的应变速率为5

×

10-4

s-1

。

76.该浇铸直径为10毫米ti

49.2

zr

33.7

cu5co

2.5

be

9.6

非晶内生复合材料的拉伸应力-应变曲线如图6(b)所示。该非晶内生复合材料经历了一小段(约2%的应变量)伴随加工硬化现象的拉伸塑性变形后,该非晶复合材料开始表现出锯齿流变的特征,并且锯齿高峰对应的应力值逐渐降低。这种锯齿流变的微观机制如前所述,即为出现非晶基体中剪切带与内生β相中ω-ti变形带的协同剪切作用。图7为该非晶复合材料拉伸破坏后的样品形貌,可见该非晶内生复合材料先发生宏观剪切变形,最后由于局部应力增高导致在准静态拉伸载荷作用下的正断。

77.由此可见,只要保持内生β相的结构稳定性合适,内生β相体积分数的变化不影响非晶复合材料的塑性变形方式,并且浇铸直径为10毫米的ti

49.2

zr

33.7

cu5co

2.5

be

9.6

非晶内生复合材料也是一种兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料。

78.实施例4

79.将名义成分按照ti

46.9

zr

33.7

cu

5.9

fe1be

12.5

(成分均为摩尔比)配比的100g纯ti、zr、cu、fe和be的金属料置于电弧熔炼炉水冷铜坩埚中。关闭真空室,并开始抽真空,至真空抽至优于5

×

10-3

pa(本实施例为4

×

10-3

pa),充入高纯氩气至~5

×

10-4

pa。在氩气环境中启动电弧,先熔化纯ti,进一步去除真空室中的氧含量。然后开始熔化金属混料,并充分利用组元在高温下的扩散,使得合金熔化。待合金冷却后,将其在水冷铜坩埚中倒置然后再次熔炼。这样反复熔炼4次,获得母合金。将母合金破碎后置于样品浇铸设备中,待合金电弧熔化后,将合金熔体翻转进入内孔直径为12mm的铜模具中,快速冷却后获得直径为12mm的合金棒样品。

80.直径为12mm的ti

46.9

zr

33.7

cu

5.9

fe1be

12.5

合金棒的微观组织如图8(a)所示,内生β枝晶相均匀地分布在连续的非晶基体中,β枝晶相的体积分数仍然约为62%。尽管合金体系发生了变化,但该非晶内生复合材料中β相仍为亚稳β相且不发生形变诱发β

→

α

′

/α

″

相变。从该直径12mm合金棒中切薄板取拉伸试样,拉伸试样的标距段尺寸为14mm

×

2mm

×

0.8mm。拉伸测试的应变速率为5

×

10-4

s-1

。

81.该浇铸直径为12mm的ti

46.9

zr

33.7

cu

5.9

fe1be

12.5

非晶内生复合材料的拉伸应力-应变曲线如图8(b)所示。该非晶内生复合材料经历了一小段(约3%的应变量)伴随加工硬化现象的拉伸塑性变形后,该非晶复合材料也开始表现出锯齿流变的特征,并且锯齿高峰对应的应力值逐渐降低。这种锯齿流变的微观机制仍然如前所述,即为出现非晶基体中剪切带与内生β相中ω-ti变形带的协同剪切作用。

82.由此可见,只要内生β相的亚稳定性相似,合金体系的变化不影响非晶复合材料的塑性变形方式,并且浇铸直径为12毫米的ti

46.9

zr

33.7

cu

5.9

fe1be

12.5

非晶内生复合材料仍然是一种兼具拉伸塑性和剪切变形方式的ti基非晶内生复合材料。

83.实施例结果表明,本发明兼具拉伸塑性和剪切变形机制的非晶内生复合材料在某些特定领域具有广阔的应用前景,具有重要的工业应用和经济效益价值。

84.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1