耐磨超疏水基体防护涂层及其制备方法

1.本发明属于以镀覆材料为特征的等离子喷镀法技术领域,具体涉及一种耐磨超疏水基体防护涂层及其制备方法。

背景技术:

2.海水是最丰富的的天然电解质,直接与海水接触的各种金属结构如海轮、海港钢码头、海上采油平台、海底电缆、海水冷却器等常年处于海水浸泡环境或者海洋大气环境中,都不可避免的受到海水的电化学腐蚀(“金属材料的海水腐蚀与防护”,宋雪曙,机械工程材料,1983年第2期,第58页左栏第1段第1-4行,公开日1983年12月31日)。

3.海洋的平均盐度为3.5%,加上其他一些杂质和钠离子、镁离子、钙离子等金属离子与氯离子、硫离子等非金属的存在,海水本身就是一种较强的电解质,只要有适当的电极存在,就会形成化学电池,使钢铁等材料受到电化学作用腐蚀,而且海水中的各种介质也会与钢铁等材料发生化学反应,导致金属基体的腐蚀(“海洋环境中的防护蚀涂层技术及发展”,刘晓建,现代涂料与涂装,2010年第13卷第4期,第58页左栏第3段第1-6行,公开日2010年4月30日)。此外,海洋中存在的大量氯离子不仅会穿过表层腐蚀产物促进钢铁等基体阳极溶解,还会抑制腐蚀产物吸附,促进外层腐蚀产物脱落,导致外锈层疏松,使得金属表面难以形成致密的保护性锈层,从而极大加重了海洋环境基体材料的腐蚀。因此,海洋大气环境下金属机械元件极易发生表面锈蚀,使用寿命大幅度缩短,事故发生率高。

4.二氧化锆(化学式zro2)通常情况下为白色无臭无味晶体,难溶于水、盐酸和稀硫酸,具有高熔点、高电阻率和低膨胀系数等优势,广泛应用于陶瓷、陶瓷釉体、研磨体、燃料电池、光记录材料等(“二氧化锆制备及其应用”,魏利滨,河北陶瓷,1999年第27卷第2期,第30页右栏倒数第1段第1行、第31页左栏第2段第1行、第31页左栏第3段第1-2行及第31页右栏倒数第1段第1-2行,公开日1999年12月31日)。

5.聚四氟乙烯(英文简称ptfe)又名特氟龙、特富龙、陶氟隆、德福隆等,具有优异的耐高低温性能、化学稳定性、电绝缘性、粘附性、附候性阻燃性和良好的自润滑性,因此,广泛应用于国防、航空航天、石油化工、电子、机械等领域(“聚四氟乙烯可熔融加工研究进展”,刘天涛等,工程塑料应用,2010年第38卷第5期,第89页左栏第1段第1-8行,公开日2010年9月10日)。

6.硅酮又名硅油或二甲基硅油,是含-sir2o-基的开链和环装有机化合物,其溶解度可控,热稳定性高,毒性低,广泛应用于泡沫、防粘纸、阻燃剂、织物、涂料、农业等领域(“硅酮表面活性剂的应用”,郑薇,精细石油化工进展,2003年第4卷第1期,第39页摘要第1行及第39页右栏第1段第1-6行,公开日2003年12月31日)。

7.目前,文献和市场上没有将二氧化锆、聚四氟乙烯和硅酮复合到一起的涂层。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种防腐性能优异的基体防护涂层。

9.此外,发明人还发现,将二氧化锆、聚四氟乙烯和硅酮复合到一起从而一步成型存在技术障碍。其原因如下:(1)二氧化锆和硅酮的熔点差异较大。其中,二氧化锆的熔点较高,为2715℃(“二氧化锆制备及其应用”,魏利滨,河北陶瓷,1999年第27卷第2期,第29页第1段第1行,公开日1999年12月31日);而聚四氟乙烯的熔点则较低,为327℃(“聚四氟乙烯的改性及应用”,谢成江,化工新型材料,2002年第30卷第11期,第27页左栏倒数第3段第1行,公开日2002年11月30日),因此,在保证氧化锆熔融的情况下,聚四氟乙烯则可能会被燃烧殆尽;(2)陶瓷材料二氧化锆和聚四氟乙烯大分子的结合力较差,即便能够将二氧化锆和ptfe复合到一起制成涂层,其涂层也为层状结构,很容易从基体上脱落。

10.为实现上述目的,本发明的技术方案为:

11.基体防护涂层,包括预处理涂层表层和复合材料涂层,所述复合材料涂层由包括二氧化锆(即zro2)粉末、聚四氟乙烯(即ptfe)粉末和硅酮粉的混合粉末喷涂而成。

12.进一步,所述预处理涂层表层具有凹凸状结构。

13.进一步,二氧化锆粉末、聚四氟乙烯粉末和硅酮粉的质量比为9-11:0.9-1.1:0.45-0.55。

14.进一步,所述二氧化锆(即zro2)粉末为含有7%-9%氧化钇的氧化锆粉末,以质量百分比计。

15.进一步,所述二氧化锆(即zro2)粉末的粒径为11-125μm,所述聚四氟乙烯(即ptfe)粉末的粒径为20-60μm,所述硅酮粉的粒径为4.0-4.5μm。

16.进一步,所述基体为金属或陶瓷材料。

17.进一步,所述复合材料涂层的厚度为10μm-40μm。

18.本发明的目的还在于保护所述海洋环境基体防护涂层的制备方法,包括以下步骤:

19.对基体进行喷砂处理制备预处理涂层表层,随后将包括二氧化锆粉末、聚四氟乙烯粉末和硅酮粉的混合粉末采用大气等离子喷涂方式喷涂于基体上。

20.进一步,所述混合粉末通过滚动式球磨机混合2-2.5h,在干燥箱内90-95℃下干燥1-1.5h,冷却后,采用喷枪将混合粉末喷涂于基体表面,喷枪移动速度为440-460mm/s。

21.进一步,所述大气等离子喷涂的参数设置为:电流530-570a,电压为40-50v,功率为20-27.5kw,压缩空气为0.6-0.7mpa,送分载气的流量为4-6l/min,送分率20-28g/min,喷涂距离为109-111mm。

22.进一步,所述送分载气为氩气。

23.本发明的有益效果在于:

24.本发明的涂层防腐性能优异。

25.本发明的涂层不但具有优异的防腐性能,还具有优异的耐磨性、超疏水性和耐高温性能。

26.本发明的涂层的疏水性能优异且稳定。

27.本发明的涂层化学性能稳定。

28.本发明的涂层为非层状结构,不易从基体表面脱落。

29.本发明克服了现有技术不能将二氧化锆、聚四氟乙烯和硅酮复合到一起从而一步成型存在技术障碍。

30.本发明的涂层不仅适用于普通环境下基体的防护,还特别适用于海洋环境下各种工件表面涂装。

31.本发明的涂层的制备方法简单、效率高,成本低,有利于实现工业化生产。

附图说明

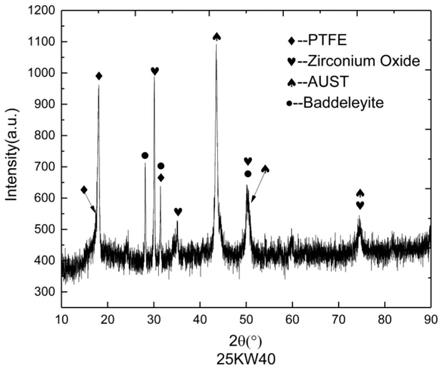

32.图1为实施例1制得的涂层所含元素的xrd图像,其中,ptfe为聚四氟乙烯,zirconium oxide为氧化锆,baddeleyite为斜锆石,auts为奥氏体;

33.图2为实施例1制得的涂层的表面电子扫描照片及疏水性能测试结果;

34.图3为实施例1制得的涂层的截面图,其中,coating为涂层,substrate为基体;

35.图4为实施例1制得的涂层的耐磨性能表征结果,其中,4a为摩擦系数曲线图,4b为基体磨痕超景深和磨痕轮廓图,4c为涂层磨痕超景深和磨痕轮廓图,4d为磨损量图,firction coefficient为摩擦系数曲线、sliding time为滑动时间、distance为磨痕宽度、samples样品、wear rate为磨损量;

36.图5为实施例1制得的涂层的开路电位的表征结果,其中,vatage为开路电位,time为时间,单位为秒。

具体实施方式

37.所举实施例是为了更好地对本发明的内容进行说明,但并不是本发明的内容仅限于所举实施例。所以熟悉本领域的技术人员根据上述发明内容对实施方案进行非本质的改进和调整,仍属于本发明的保护范围。

38.实施例1

39.海洋环境基体防护涂层,所述防护涂层具体按照以下步骤进行制备:

40.a、预处理,具体为:

41.a1.基材准备:取316l不锈钢工件,尺寸为φ25mm*6mm,把表面的毛刺、焊渣、尖角、锐角等用砂纸仔细打磨;

42.a2.喷砂处理:用0.67mpa干燥洁净压缩空气为动力,喷距为150mm,喷射角为45

°-

90

°

,将多棱角颗粒的150目白刚玉磨料高速喷射到经过步骤a1处理的基体表面,使表面杂质彻底清除干净,并使表面粗化;

43.b、制备复合材料涂层:

44.b1.将粒径为68μm的zro2粉末200g(该zro2粉末含有8%氧化钇,以质量百分比计)、40μm的ptfe粉末20g和粒径为4.3μm的硅酮粉1g组成的混合粉末,通过滚动式球磨机混合2h使其混合均匀,随后在干燥箱内于90℃下干燥1h后冷却至室温;

45.b2.采用大气等离子喷涂技术,通过送粉器,采用f4喷枪把经过步骤b1处理的混合粉末均匀喷涂在基体表面,喷涂参数如下:喷枪移动速度为450mm/s,电流550a,电压45v,功率24.8kw,压缩空气为0.67mpa,送分载气ar为4l/min,送分率为24g/min,喷涂距离110mm;喷涂结束后即为成品,不需要对基体保温加热;

46.混合粉末由送粉器送入火焰中熔化,并由焰流加速得到高于150m/s的速度,喷射到基体材料上形成涂层。

47.性能检测

48.用x'pert powder型x-射线衍射仪采用常规角测量的模式对实施例1制得的防护涂层的物相结构进行分析,扫描范围为10

°-

90

°

,结果如图1所示,其中,ptfe为聚四氟乙烯,zirconium oxide为氧化锆,baddeleyite为斜锆石,auts为奥氏体。

49.由图1可知,实施例1制得的防护涂层由ptfe、zirconium oxide(即zro2)和baddeleyite(斜锆石)相组成。由于实验选择常规角衍射,所以存在奥氏体基体衍射峰。涂层中含有两种状态的氧化锆,氧化锆在常压下为单斜晶系,即为斜锆石。由图1可知,粉末通过等离子焰流后大部分熔融,但仍有一部分未熔融。熔融的氧化锆存在两种相四方相和立方相,两者峰值相同。

50.采用zeiss-σigmahd型场发射电子显微镜观察实施例1制得的防护涂层的表界面与断面组织形貌,并观察水滴是否能在实施例1制得的防护涂层上形成球形,结果如图2和图3所示,其中,图2为表面电子扫描照片及疏水性能测试结果,图3为涂层截面图,其中,coating为涂层,substrate为基体;

51.由图2可知,当水滴放置在粗糙表面时,空气会被困在孔洞内形成保护气垫,水只能接触到微皱丘的顶部,不能浸润全部表面。由此证明,本发明的防护涂层具有超疏水结构。

52.由图2可知,实施例1制得的防护涂层具有凹凸状表面粗糙结构,且存在大量微纳米级的孔。

53.由图3可知,实施例1制得的防护涂层厚度在12μm左右,且可明显看出涂层表面具有凹陷区域结构,这也为图2中的表面粗糙结构形成超疏水性提供了证据。由图中eds能谱可知,实施例1制得的防护涂层主要由聚四氟乙烯构成,其次由氧化锆陶瓷填充,且能谱中的元素含量是分散增强的(即非层状)。

54.对实施例1制得的防护涂层的疏水性进行检测(具体为:观察水滴是否能在实施例1制得的防护涂层上形成球形),每五天检测1次,共检测6次,疏水效果几乎没有任何改变。由此证明,本发明的涂层的疏水性具有稳定性。

55.采用ms-t3000型摩擦磨损试验机对经实施例1处理的基体及实施例1制得的防护涂层进行摩擦磨损性能检测,选取直径6mmgcr15不锈钢球摩擦副,试验测试参数为:旋转速度200rap/min,旋转直径8mm,载荷条件5n,摩擦测试时间90min;并采用alphastep d-100台阶仪对经实施例1处理的基体及实施例1制得的防护涂层的磨痕截面轮廓进行测量,扫描长度为2500μm,扫描速度为0.1mm/sec;结果如图4所示,其中4a为摩擦系数曲线图,4b为基体磨痕超景深和磨痕轮廓图,4c为涂层磨痕超景深和磨痕轮廓图,4d为磨损量图,firctioncoefficient为摩擦系数曲线、sliding time为滑动时间、distance为磨痕宽度、samples样品、wear rate为磨损量。

56.由图4可知,经实施例1处理的316l不锈钢基体的摩擦系数为0.554,涂覆涂层后的摩擦系数为0.139;基体的磨损量为1.293*10-4

mm3·

n-1

·

m-1

,涂层磨损量为1.469*10-5

mm3·

n-1

·

m-1

。由此证明,本发明的涂层耐磨性优异。

57.采用由武汉科思特仪器公司设计制造的corrtestcs系列电化学工作站腐蚀工作站对经实施例1处理的基体及实施例1制得的防护涂层进行电化学腐蚀开路电位曲线测试,参数设置为:恒电位极化,极化电位-0.5v,极化时间2分钟,开路电位5小时,结果如图5所示,其中,vatage为开路电位,time为时间,单位为秒。

58.由图5可知,经实施例1处理的316l不锈钢基体的开路电位稳定在-0.16v左右,而实施例1制得的防护涂层的开路电位上升到0左右,且保持在0的上下浮动,涂层的开路电位在2000秒时已经达到稳定,涂层被腐蚀的趋势大幅度降低。由此证明,本发明的涂层具有良好的耐腐蚀性。由图5可知,试验12000s后的涂层仍然具有疏水性。由此证明,本发明的涂层化学稳定性优异。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1