用于真空蒸发室的蒸发单元及相关蒸发方法与流程

1.本发明总体上涉及薄膜材料真空沉积设备的领域。

2.更具体地,本发明涉及在衬底上气相沉积材料的方法和装置。

3.更具体地,本发明适用于由金属卤化物、金属氧化物和/或金属硫族化合物形成的无机或有机材料的薄膜沉积。

背景技术:

4.现有技术文献us 2007/074654和us 5104695公开了在衬底上气相沉积材料的方法和装置。通常,在包括加热装置、真空泵和泻流(effusion)单元(也称为蒸发单元)的真空室中进行材料沉积,待蒸发的原材料被放置在泻流单元中。待蒸发的原材料在泻流单元内在高于150℃的温度下被加热并蒸发。在实践中,泻流单元具有用于供气相材料朝衬底通过的至少一个开口。因此,在与衬底接触时,气相材料凝结而沉积形成固体材料的薄膜。这样,可以沉积一层材料或相继叠加若干厚度的材料薄层。

5.用于在衬底上沉积材料膜的蒸发方法中涉及的泻流单元包括若干元件,包括坩埚和加热装置。加热装置通常围绕坩埚布置。坩埚通常具有上部开口端和下部封闭底部,原材料被放置在坩埚中。坩埚的上部开口端允许气相蒸发材料朝向衬底通过。通常,具有预定尺寸的开口的插入件被放置在坩埚的上部开口端上。该插入件的主要功能是控制蒸发材料流在泻流单元的出口处的扩散。该插入件还使得例如可以限制在原材料蒸发期间产生的固体和/或液体材料投射物通过而投射到衬底上。这些材料投射物会在沉积材料膜中产生不均匀或缺陷。插入件还允许在衬底上形成层期间提高层厚度的可再现性。

6.然而,插入件上存在开口会导致坩埚上端处的大量热损失。有时,可在插入件上观察到凝结现象,这会导致插入件开口的堵塞。插入件开口的堵塞可能使材料沉积流在向衬底沉积材料的过程期间不稳定。当原材料的升华或蒸发温度低时,特别是对于低于或等于600℃的温度,这种在插入件上的材料凝结现象更加加速。该现象取决于蒸发材料的性质。

7.在有机发光二极管(oled)显示屏的制造中,使用了不同的材料,尤其是金属卤化物、金属氧化物和/或金属硫族化合物。

8.在例如用于制造大尺寸的oled显示屏的氟化锂沉积的情况下,坩埚的温度大约在800℃到900℃之间。氟化锂的蒸发速度非常低,约为1到50g/h。氟化锂的沉积方法可能非常长,若干小时,甚至几十个小时。在插入件罩帽上观察到部分氟化锂的凝结。随着时间推移,插入件开口处的凝结会改变气体材料流向衬底的扩散,并可能导致插入件开口堵塞。这种围绕插入件开口的材料凝结使得在沉积过程中或从一个衬底上的沉积到另一衬底上的沉积很难保持恒定的沉积速度,并且不利于沉积层的均匀性。该现象使得有机发光二极管(oled)显示屏的制造方法非常不可预测。

9.因此,有必要开发蒸发装置和方法,以避免插入件开口堵塞的问题,尤其是用于金属卤化物、金属氧化物和/或金属硫族化合物的沉积,特别是用于氟化锂的沉积。

10.本发明的一个目的是,在700℃至1000℃之间的温度下,沉积选自金属卤化物、金

属氧化物和/或金属硫族化合物的材料的薄层,该材料的蒸气压力在10-3

mbar至1mbar之间。

技术实现要素:

11.为此,本发明提出一种用于真空蒸发室的蒸发单元,蒸发单元包括:适于接收待升华或蒸发的固体或液体材料的坩埚,用于加热坩埚中的材料的加热装置,放置于坩埚的开口端的喷嘴,以及放置在喷嘴上的罩帽,喷嘴包括截锥部分,截锥部分具有适于供蒸发或升华的材料流通过而流向真空蒸发室的开口,罩帽具有围绕喷嘴的截锥部分设置的开口。

12.根据本发明,罩帽具有至少一个围绕喷嘴的截锥部分设置的截锥部分,罩帽在坩埚和真空蒸发室之间形成热屏障。

13.根据一特定且有利的方面,喷嘴的截锥部分和罩帽的截锥部分具有相同顶角和相同轴线,并且设置成彼此相距的距离在十分之几毫米到几毫米之间。

14.根据一个实施例,罩帽的至少一个截锥部分包括多个具有相同顶角和相同轴线的截锥锥体,所述截锥锥体围绕喷嘴的截锥部分配合在彼此中。

15.有利地,所述截锥锥体中的两个相邻锥体的接触表面积小于或等于其各自表面积的5%。

16.根据一个实施例,罩帽由金属板形成。

17.有利地,罩帽覆盖坩埚的开口端。

18.根据一特定且有利的实施例,喷嘴包括圆柱形壁和两个底板,圆柱形壁将两个底板连接至喷嘴的截锥部分,圆柱形壁包括径向朝向的开口,两个底板中的每个均包括至少一个开口,两个底板中的所述至少一个开口呈交错布置。

19.根据一特定且有利的方面,加热装置包括围绕坩埚的下部设置的第一加热区域和围绕喷嘴设置的第二加热区域。

20.在示例性实施例中,待升华或蒸发的材料选自金属卤化物、金属氧化物和金属硫族化合物。

21.本发明还涉及一种氟化锂蒸发方法,包括以下步骤:在给定压力下并在高于氟化锂的蒸发温度的温度下加热坩埚中的氟化锂,以形成气态氟化锂流;通过喷嘴过滤并引导气态氟化锂流流向真空蒸发室,喷嘴设置在坩埚的口部处,喷嘴具有截锥部分和开口;以及通过罩帽将喷嘴与蒸发室热隔离,罩帽围绕喷嘴的开口设置,罩帽具有围绕喷嘴的截锥部分设置的至少一个截锥部分。

22.当然,本发明的不同特征、变型和实施例可以根据各种组合相互关联,只要它们不是互不兼容或独有的。

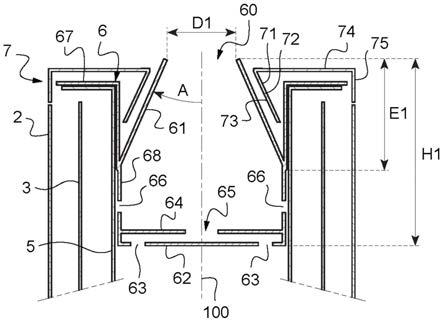

附图说明

23.此外,本发明的其他各种特征来自参考附图所作的下述说明,这些附图图示了本发明的非限制性实施例,其中:

24.图1是根据一个实施例的蒸发单元的分解图,

25.图2是根据特定实施例的过滤喷嘴的剖视图,

26.图3是根据一个实施例的罩帽的剖视图,

27.图4是根据一个实施例的蒸发单元的示意性局部剖视图。

28.值得注意的是,在这些图中,不同变型共有的结构和/或功能元件可能具有相同的标记。

具体实施方式

29.泻流单元(或蒸发单元,在本文件中也称为蒸发源)用作真空室中薄膜沉积的材料源。

30.图1示意性地示出了根据本公开的一个实施例的蒸发源1的分解图。蒸发源1包括炉子2、坩埚5、喷嘴6、罩帽7和可能的垫圈4,炉子2包括至少一个加热元件3。

31.炉子提供被放入坩埚中的材料蒸发所需的作为热量的能量。炉子2通常是圆柱形的。炉子2可由钽、钼、钨、石墨、氮化硼、氧化铝和/或不锈钢中选择的材料制成。在所示的示例中,炉子2在其下端开口以便电线通过,并在其上端开口以便插入和取出坩埚5。

32.垫圈4是可选元件,用于将坩埚5置于炉子2的中心。

33.坩埚5通常是圆柱形的。坩埚5包括开口端和封闭底部。工作时,坩埚5的开口端朝上,底部置于蒸发源1的底部。原材料,也称为填料,放置在坩埚5的底部。填料通常以固体或液体形式沉积在坩埚5中。在加热之后,根据材料和加热温度,填料升华或蒸发为气相。通常,填料的初始高度对应于坩埚5总高度的大约三分之一。

34.将待蒸发的材料放入坩埚5中。然后,将坩埚5插入炉子内。有利地是,坩埚5是可取出的,以允许改变填充物和/或填料。例如,填料选自蒸发温度在150℃到1500℃之间或升华温度在150℃和1500℃之间的材料。对于氟化锂,加热温度在800℃和900℃之间。

35.在一个示例性实施例中,加热装置3在其整个高度上加热坩埚5。在另一示例性实施例中,加热装置3被分为两部分:第一加热区域和第二加热区域。第一加热区域位于蒸发单元的下部,例如,从底部延伸到泻流单元高度的三分之二。有利地是,第二加热区域位于泻流单元的上部,例如位于泻流单元1的上三分之一向上直至坩埚的开口端。这种加热装置允许独立地调节坩埚底部和喷嘴6周围的加热温度。

36.加热装置例如可以包括一个或多个加热电阻,也称为热丝或加热元件。通常,加热装置围绕坩埚5的外部布置。在图1中,加热装置布置在炉子2的内侧和坩埚侧壁的外周。根据所用填料的材料,坩埚的加热温度范围在150℃至1500℃之间。

37.喷嘴6(也被称为插入件)放置在坩埚5的开口端上,以引导蒸发材料流。有利地,喷嘴6包括例如环形横截面的截锥部分61。因此,截锥部分61具有设置成朝下的第一开口端,其直径略小于坩埚5的内径,第二端形成设置成朝上的开口60,其直径小于第一端的直径。截锥部分61和开口60使得能够控制待沉积到衬底上的材料在蒸发室中的流动。喷嘴6的截锥部分61由几何参数限定,例如相对于锥体轴线100的开口角度a、开口60的总高度h1和直径d1。倒截锥喷嘴设置在坩埚上部的端部,使来自填料的材料蒸汽通过锥体的最宽部分进入,并从最窄的口部排出。通常,开口角度a在0度到60度之间,高度e1在5mm到80mm之间,开口直径d1在2mm到100mm之间。作为非限制性示例,在图4中,开口角度a为35度,高度e1为21mm,开口直径d1为27mm。在示例性实施例中,喷嘴6由薄板制成。在另一个示例性实施例中,喷嘴6由固体材料加工而成。例如,喷嘴6可由在钽、钼、钛、铌、钨、石墨、氧化铝或氮化硼中选择的材料制造。喷嘴6的锥体形状允许控制气相材料的流动,并因此控制沉积在衬底上的材料的均匀性。喷嘴6适于放置或固定在坩埚5的开口端上。

38.根据图2中所示的变型,喷嘴6还包括截锥部分61、侧向格栅68、第一板64(也被称为准直器(collimator)或限流器)和第二板62(也被称为冲击器)。第一板64包括例如中央开口65或多个开口。第二板62有利地包括设置在外周的多个开口63。第二板62的开口63相对于第一板64的中央开口65或多个开口交替布置。第一板64的开口尺寸设置成使得开口的总表面积大于或等于冲击器62的开口63的表面积。

39.侧向格栅68例如由薄板和可能的钻孔66网格形成。作为变型,格栅68可以由例如穿孔的或扩张的(expanded)薄板或由例如编织或焊接的金属丝网制造。用于制造格栅68的材料优选在钽(ta)、热解氮化硼(pbn)、钼(mo)、钛(ti)、铌(nb)、钨(w)、氧化铝(al2o3)和石墨中选择。

40.一方面,喷嘴6的截锥部分61焊接到侧向格栅68。另一方面,第一板64和第二板62也焊接到侧向格栅68。这样,来自坩埚的蒸发材料流被强制通过冲击器62,然后通过准直器64,或通过侧向格栅。因此,截锥部分61、侧向格栅68、准直器64和冲击器62的组件形成过滤喷嘴。过滤喷嘴被引入坩埚的开口端,如图4所示。过滤喷嘴的总高度h1例如为80mm。喷嘴的截锥部分61的高度e1例如为21mm。过滤喷嘴降低了插入件的流体通过性。但是,可以将喷嘴加热到更高的温度,以保持蒸发材料的流量值。

41.在加热装置包括两个加热区域的情况下,第二加热区域有利地围绕过滤喷嘴在高度h1上延伸。这样,可进行热分离,一方面来加热填料以形成蒸发材料流,另一方面来加热喷嘴以避免开口60处的材料的任何凝结。

42.根据本发明,蒸发单元还包括罩帽7。罩帽7包括支撑部分75,其支撑在单元的炉子2的口部上(参见图4)。罩帽7包括至少一个截锥形状部分71。特别有利地是,罩帽7包括多个截锥部分71、72、73,如图3所示。罩帽7还包括环形部分74,该环形部分74设置成垂直于锥体的轴线100,该环形部分将支撑部分75连接到截锥部分71、72、73。罩帽的环形部分74有助于将喷嘴6与蒸发室热隔离。然而,炉子2适于将环形部分74保持在足够高的温度下,环形部分74接收来自炉子2的热流,以重新蒸发从蒸发室散落回罩帽7的物质。

43.有利地是,截锥部分71、72、73具有环形横截面。有利地是,截锥形状部分71、72、73具有相同的顶角b和相同的轴线100。截锥形状部分71、72、73沿同一轴线100布置,轴向偏移在0.1mm和5mm之间,以便在两个相邻的截锥部分之间提供空间。特别有利地是,截锥部分71的顶角与喷嘴6的截锥部分61的顶角a相同。当蒸发单元工作时,罩帽7的截锥部分71与喷嘴6的截锥部分61之间的距离在0.1mm和10mm之间。因此,罩帽的截锥部分71围绕喷嘴6的截锥部分61的一部分。罩帽的截锥部分71在真空蒸发室和喷嘴6之间形成热屏障。更有利地是,截锥部分71、72、73在真空蒸发室和喷嘴6之间形成更有效的热屏障。通常,罩帽7由钽制成。在一个示例性实施例中,截锥部分71、72、73的每个板都设有机械装置,使得能够在相邻的截锥部分之间保持距离,同时保证这些相邻截锥部分之间的接触最小。机械装置可以包括在截锥部分71、72、73的板内形成的凸台或凹槽。作为一种变型,通过铆钉保持截锥部分71、72、73彼此远离。例如,截锥部分71、72、73焊接到围绕开口70的环形部分74上。有利地是,开口70为圆形的且直径为d2。截锥部分71、72、73的高度h2低于或等于喷嘴6的截锥部分61的高度e1。

44.如图4所示,罩帽7的支撑部分75支撑在炉子2的口部上。罩帽7的截锥部分71、72、73与喷嘴6的截锥部分61的朝向相同,并且沿着相同的轴线100。因此,罩帽的开口70围绕喷

嘴6的截锥部分61设置。有利地,罩帽的开口70布置为高度最大与开口60的高度相同。为了获得最佳结果,开口70位于开口60的正下方,例如1mm到8mm处。罩帽7和过滤插入件6的尺寸设置成使得在组装后罩帽7与过滤插入件6没有物理接触。更精确地说,罩帽7的支撑部分75和环形部分74的尺寸设置成在罩帽7和过滤插入件6之间留下一个最小距离或间隔距离,该距离在十分之几毫米到几毫米之间。换句话说,罩帽7和过滤插入件6彼此机械分离或隔离。

45.由支撑部分75、环形部分74和截锥部分71、72、73组成的罩帽7在喷嘴6的截锥部分61和真空蒸发室之间形成热屏障。这样的罩帽7避免了从蒸发源到真空蒸发室的热量损失,并且使得能够将截锥部分61保持在高温下。同时,罩帽7被设计成有利于控制从炉子2到环形部分74的热量损失。实际上,环形部分74朝向真空蒸发室。该环形部分接收热流,以便将该环形部分74保持在足够高的温度下,以重新蒸发由于蒸发室侧的凝结而产生的可能的材料沉积。

46.喷嘴6和罩帽7的组件使得可以避免在蒸发源的使用期间罩帽7和/或喷嘴6上的材料凝结。该罩帽7尤其使得可以避免从真空蒸发室散落回罩帽7的材料凝结。此外,罩帽7的环形部分74保持在足够高的温度下,以允许在喷嘴6的口部的出口处可能散落回的物质重新蒸发。最后,罩帽7使得喷嘴6的截锥部分61的内表面可以保持足够的温度,以避免材料在后者上凝结。

47.蒸发源使得可以更好地控制坩埚中的材料加热过程中产生的分子射流强度。石英秤可用于测量蒸发室中的沉积速度。石英秤的位置设置成不插入在用于接收材料薄膜沉积的衬底和材料源之间。石英秤被定位成检测分子射流的一部分并测量其强度。石英秤通过施加在热丝上的电力提供可用于调节单元的加热强度的信号,从而使分子射流的强度尽可能接近预定的设定值。在生产阶段,这样的反馈系统使得可以在预定的工艺范围内在一个接一个衬底上保持恒定的薄膜厚度。

48.在第一示例中,由此获得了持续13小时的约为8.05g/h的平均蒸发速度。在第二示例中,获得持续50小时的约为6.8g/h的平均蒸发速度。在这两个示例中,在罩帽7、冲击器62和喷嘴6的内壁上均未观察到材料凝结。通过石英秤的测量表明,在整个50小时的沉积过程中,分子射流的稳定性非常好(波动小于

±

5%)。

49.本发明还涉及金属卤化物、金属氧化物或金属硫族化合物蒸发的方法。金属卤化物的化学式为mbr

x

、mi

x

、mcl

x

、mf

x

,其中,m是金属,br、i、cl、f分别是溴、碘、氯和氟原子。金属氧化物的化学式是mo

x

,其中,m是金属,o是氧原子。金属硫族化合物的化学式为mse

x

、ms

x

、mte

x

,其中,m为金属,se、s、te分别为硒、硫和碲原子。这些材料通常具有较低的导热系数,因此是隔热材料。

50.这些材料用于半导体工业的不同领域。尤其是,氟化锂(lif)被用于生产oled类型的平板显示屏。氟化锂薄膜是透明的。氟化锂通常用于钝化电子设备,和/或用于光学功能,例如提取光。

51.然而,通过蒸发沉积氟化锂存在技术困难。氟化锂是一种蒸汽压力中等的材料,通常蒸发温度在800到900℃之间。氟化锂是一种电绝缘和热绝缘的材料。氟化锂通过同分/一致蒸发(congruent evaporation)以分子形式蒸发。蒸发速度一般在1到50g/h之间。在衬底上的沉积速度约为0.1nm/s到0.5nm/s。现在,氟化锂蒸发方法的持续时间可能达到几个小时或甚至几十小时。在这些条件下,在现有技术的方法中,通常观察到氟化锂在现有技术的

蒸发单元的喷嘴上凝结,形成雪样沉积,这扰乱了恒定沉积速度的维持,并且随着时间的推移容易堵塞喷嘴开口。分子射流强度越高,氟化锂的凝结速度越快。

52.通过非限制性示例,描述了一种沉积氟化锂的方法。该方法包括以下步骤:在给定压力下并在高于氟化锂的蒸发温度的温度下加热固体形式的氟化锂,从而形成气态氟化锂流,给定压力通常在0.06mbar到6mbar之间,加热温度通常在900℃到1200℃之间;通过具有截锥部分61和开口60的喷嘴6过滤并引导气态氟化锂流流向真空蒸发室,罩帽7具有至少一个截锥部分71,截锥部分71围绕喷嘴6的截锥部分61设置,以便将喷嘴6与蒸发室热隔离。特别有利地是,该方法还包括将喷嘴6和罩帽7加热到足够的温度(通常在900℃和1200℃之间),以避免材料在喷嘴6和罩帽7上凝结。

53.该沉积方法使得可以在真空蒸发室中的衬底上沉积氟化锂,沉积速度为0.1nm/s至0.5nm/s,持续时间为1分钟至50小时,以获得0.1nm至100nm的沉积薄膜厚度。

54.当然,可以在所附权利要求的范围内对本发明进行各种其他修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1