一种用于制备金属粉末的耐用坩埚的制作方法

[0001]

本发明涉及坩埚技术领域,具体是指一种用于制备金属粉末的耐用坩埚。

背景技术:

[0002]

气体雾化法广泛应用于金属粉末,特别是球形金属粉末的制备。在气体雾化制粉过程中,熔融的金属液需先后流经中间包内保温坩埚锅体和导流管,再经雾化喷嘴雾化。在坩埚加热和冷却过程中,坩埚的体积将产生一次膨胀和收缩,从到导致熔融金属所用的坩埚经常会出现裂缝,存在不耐用的现象,影响坩埚的使用寿命。

技术实现要素:

[0003]

本申请实施例通过提供一种用于制备金属粉末的耐用坩埚,本发明解决了现有技术中熔融金属用的坩埚受热膨胀导致出现裂缝、不耐用,使用寿命短的问题,实现了延长坩埚使用寿命的技术效果。

[0004]

本申请实施例提供了一种用于制备金属粉末的耐用坩埚,包括坩埚体、隔液漏斗和导流管,

[0005]

所述坩埚体用于熔融金属粉末,

[0006]

所述隔液漏斗设置于坩埚体,用于将金属液引流至导液管,

[0007]

所述导流管螺纹连接于隔液漏斗底部,用于气雾化制粉,

[0008]

所述坩埚体内壁上设有防护涂层,外壁上设有加固层和感应线圈层,

[0009]

所述防护涂层,用于保护坩埚体,减少金属溶液对坩埚体的损伤,

[0010]

所述加固层由内至外依次包括稀疏层、膨胀层和紧密层,加固层用于保护感应线圈层,降低感应线圈层出现裂缝的概率,

[0011]

所述稀疏层由镁砂和水玻璃组成,镁砂和水玻璃的比例为6:4,用于贴合坩埚体外表面,

[0012]

所述膨胀层由镁砂、水玻璃和金属颗粒组成,镁砂、水玻璃和金属颗粒的比例为6.6:3:0.4,用于为坩埚体提供膨胀空间,

[0013]

所述紧密层由镁砂和水玻璃组成,镁砂和水玻璃的比例为8:2,用于避免金属溶液渗入到感应线圈层,

[0014]

所述感应线圈层内部设有感应线圈,用于与金属材料产生感应电流,

[0015]

所述坩埚体顶部位于与加固层连接处顶部设有加固口,用于添加胶黏剂,方便对裂纹修补。

[0016]

优选的,所述隔液漏斗通过锁紧环螺纹连接于坩埚体的底部。

[0017]

优选的,所述防护涂层由氮化硼制成,防护涂层涂抹范围由坩埚体内壁顶部至隔液漏斗顶部。

[0018]

优选的,所述坩埚体由石墨制成。

[0019]

优选的,所述加固口的数量为4个。

[0020]

优选的,所述稀疏层、膨胀层和紧密层的厚度均为3mm。

[0021]

优选的,所述金属颗粒为铁、硅、铜中的一种或多种。

[0022]

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

[0023]

设置三层加固层,给予坩埚体一定的膨胀空间,让内部保护层随之膨胀而不影响外部保护层的致密,方便修补裂缝,加固并减少出现裂缝的概率,避免金属液体通过坩埚体的裂缝流入感应线圈层,有效减缓石墨材质坩埚同熔融金属合金液的反应,降低反应引起的坩埚体损坏,提高坩埚体的循环使用寿命。

附图说明

[0024]

图1是一种用于制备金属粉末的耐用坩埚结构示意图。

[0025]

图2是一种用于制备金属粉末的耐用坩埚的俯视图。

[0026]

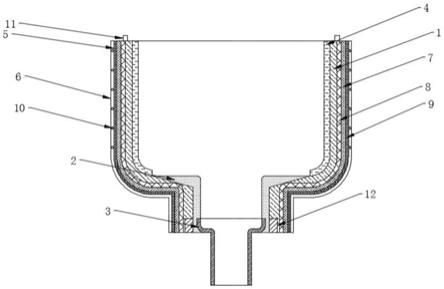

图中,1、坩埚体;2、隔液漏斗;3、导流管;4、防护涂层;5、加固层;6、感应线圈层;7、稀疏层;8、膨胀层;9、紧密层;10、感应线圈;11、加固口;12、锁紧环。

具体实施方式

[0027]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

[0028]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

[0029]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0030]

本发明解决了现有技术中熔融金属用的坩埚受热膨胀导致出现裂缝、不耐用,使用寿命短的问题,实现了延长坩埚使用寿命的技术效果。

[0031]

实施例一

[0032]

一种用于制备金属粉末的耐用坩埚,包括坩埚体1、隔液漏斗2和导流管3,

[0033]

所述坩埚体1用于熔融金属粉末,

[0034]

所述隔液漏斗2设置于坩埚体1,用于将金属液引流至导液管3,

[0035]

所述导流管3螺纹连接于隔液漏斗2底部,用于气雾化制粉,

[0036]

所述坩埚体1内壁上设有防护涂层4,外壁上设有加固层5和感应线圈层6,

[0037]

所述防护涂层4,用于保护坩埚体1,减少金属溶液对坩埚体1的损伤,

[0038]

所述加固层5由内至外依次包括稀疏层7、膨胀层8和紧密层9,加固层5用于保护感应线圈层6,降低感应线圈层6出现裂缝的概率,

[0039]

所述稀疏层7由镁砂和水玻璃组成,镁砂和水玻璃的比例为6:4,用于贴合坩埚体1

外表面,

[0040]

所述膨胀层8由镁砂、水玻璃和金属颗粒组成,镁砂、水玻璃和金属颗粒的比例为6.6:3:0.4,用于为坩埚体1提供膨胀空间,

[0041]

所述紧密层9由镁砂和水玻璃组成,镁砂和水玻璃的比例为8:2,用于避免金属溶液渗入到感应线圈层6,

[0042]

所述感应线圈层6内部设有感应线圈10,用于与金属材料产生感应电流,

[0043]

所述坩埚体1顶部位于与加固层5连接处顶部设有加固口11,用于添加胶黏剂,方便对裂纹修补。

[0044]

所述隔液漏斗2通过锁紧环12螺纹连接于坩埚体1的底部。

[0045]

所述防护涂层4由氮化硼制成,防护涂层4涂抹范围由坩埚体1内壁顶部至隔液漏斗2顶部。

[0046]

所述坩埚体1由石墨制成。

[0047]

所述加固口11的数量为4个。

[0048]

所述稀疏层7、膨胀层8和紧密层9的厚度均为3mm。

[0049]

所述金属颗粒为铁、硅、铜中的一种或多种。

[0050]

本发明通过在坩埚体内壁上增加由氮化硼制成防护涂层,可有效减缓石墨材质坩埚同熔融金属合金液的反应,降低反应引起的坩埚体损坏,提高坩埚体的循环使用寿命;

[0051]

在气体雾化制粉完成后,可将隔液漏斗同坩埚体残留金属液固结处打磨掉,拧下锁紧圆环,隔液漏斗与导流管可直接取下更换,并不会对坩埚体造成明显损坏,进一步提高了坩埚体的循环使用寿命,降低了气体雾化制粉的成本;

[0052]

通过加固口,当坩埚体出现裂缝时,可以加入修补剂进行修补裂缝,从而达到延长寿命的效果;

[0053]

稀疏层通过水玻璃粘合于坩埚体外表面上,其涂抹面积略小于坩埚体外表面,可以随着坩埚体膨胀收缩;

[0054]

膨胀层由于其内部添加由金属颗粒,通常坩埚的加热温度保持在1500-1700℃之间,此时膨胀层内的金属颗粒会熔化成液体,从而留出空隙,供坩埚体膨胀挤压,从而避免其影响到最外层的紧密层,当冷却降温时,金属颗粒又会重新凝固成固体,恢复原状;

[0055]

紧密层可以避免金属液体通过坩埚体的裂缝流入感应线圈层。

[0056]

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1