一种高性能的柴油机缸套生产工艺的制作方法

[0001]

本发明涉及柴油机缸套技术领域,具体是一种高性能的柴油机缸套生产工艺。

背景技术:

[0002]

缸套是发动机最终重要的组成部分,它是发动机燃烧室主要承受冲击部分,随着柴油机发动机朝着高功率,高强度发展,对与发动机燃烧室缸套的强度要求也越来越高,目前柴油机球铁缸套的生产过程中易出现缩松现象,对缸套的强度和油耗产生很大的影响。

技术实现要素:

[0003]

本发明的目的在于提供一种高性能的柴油机缸套生产工艺,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:

[0005]

一种高性能的柴油机缸套生产工艺,包括以下步骤:

[0006]

s1配料:将化学成分按质量百分比为c:3.4%~4.0%、si:2.2%~2.8%、mn:0.4%~0.9%、p≤0.08%、s≤0.025%、cr≤0.08%、cu+ni:0.5%~1.0%、mo:0.2%~0.6%、mg:0.03%~0.08%、其余为fe组成的原料组分进行配料,得到缸套炉料;

[0007]

s2熔炼:将球墨缸套炉料放入熔炼炉中进行熔炼,得到铁水;

[0008]

s3球化、孕育:将铁水倒入带有堤坝式的浇包内,堤坝远离出水口侧依次放入高效球化剂、一次孕育剂和覆盖片,倒入铁水后2分钟即完成铁水的球化过程,得到球化后铁水;

[0009]

s4浇注:将球化铁水注入浇注机的浇注包内,浇注包向圆柱体浇注模具或倒圆台体浇注模具进行浇注,所述浇注机的转速为1800r/min;

[0010]

s5冷却:将缩松位置冷却水的喷水量提高到0.45mpa,对浇注好的模具进行冷却,冷却后对模具进行脱模,即得到缸套毛坯;

[0011]

s6缸套去脱模料处理:依次对柴油机缸套毛坯进行抛丸工序后得到缸套毛坯。

[0012]

作为本发明进一步的方案:所述s2步骤中,采用的熔炼炉为中频炉,熔炼温度为1540

±

30℃,熔炼时间为1小时。

[0013]

作为本发明进一步的方案:所述s3步骤中,高效球化剂加入量为1.3%-1.5%,所述高效球化剂含有按质量百分比为si:44%~48%、mg:3.5%~3.9%、ca:0.9%~1.2%、re:0.6%~0.9%、al:0%~0.8%的成分。

[0014]

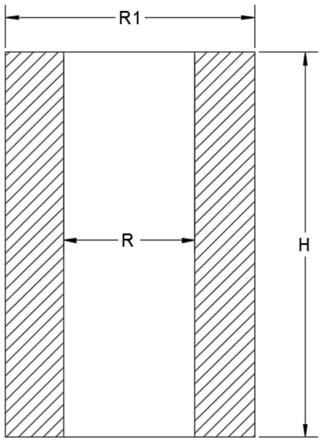

作为本发明进一步的方案:所述s4步骤中的圆柱体浇注模具,其模具圆面半径r1为150mm,所述模腔圆面半径r为110mm,所述模具高h为300mm。

[0015]

作为本发明进一步的方案:所述s4步骤中的倒圆台体浇注模具,其底部为倒圆台体,底部上方设置有圆柱体顶部。

[0016]

作为本发明进一步的方案:所述底部为倒圆台体,底部上方设置有圆柱体顶部的模具,其模具高h为300mm,模腔圆面半径r为110mm,底部倒圆台体高为270mm、小圆面半径r3为140mm、大圆面半径为150mm,圆柱体顶部的圆面半径r2为150mm、高h1为30mm。

[0017]

作为本发明进一步的方案:所述s4步骤中,所述浇注机为单个离心浇注机,浇注后旋转时间为5分钟。

[0018]

作为本发明进一步的方案:所述s5步骤中冷却时间为2分钟。

[0019]

与现有技术相比,本发明的有益效果是:本发明通过改变模具的构造、加大缩松位置冷却水喷水量以及提高浇注机转速,使得采用本发明生产的离心浇注球铁柴油机缸套,其缩松情况得到了大大的降低,很好的满足了柴油发动机大功率的需求。

附图说明

[0020]

图1为本发明使用的圆柱体浇注模具的剖面示意图;

[0021]

图2为本发明使用的倒圆台体浇注模具的剖面示意图;

[0022]

图3为传统浇注模具的剖面示意图。

具体实施方式

[0023]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

实施例1

[0025]

s1配料:将化学成分按质量百分比为c:3.4%~4.0%、si:2.2%~2.8%、mn:0.4%~0.9%、p≤0.08%、s≤0.025%、cr≤0.08%、cu+ni:0.5%~1.0%、mo:0.2%~0.6%、mg:0.03%~0.08%,其余为fe组成的原料组分进行配料,得到缸套炉料;

[0026]

s2熔炼:将球墨缸套炉料放入熔炼炉中进行熔炼,采用的熔炼炉为中频炉,熔炼温度为1540

±

30℃,熔炼时间为1小时,得到铁水;

[0027]

s3球化、孕育:铁水倒入带有堤坝式的浇包内,堤坝远离出水口侧依次放入高效球化剂、一次孕育剂和覆盖片,高效球化剂加入量为1.3%-1.5%,所述高效球化剂含有按质量百分比为si:44%~48%、mg:3.5%~3.9%、ca:0.9%~1.2%、re:0.6%~0.9%、al:0%~0.8%的成分,倒入铁水后2分钟即完成铁水的球化过程,得到球化铁水;

[0028]

s4浇注:将球化铁水导入浇注炉内,再将浇注炉内的球化铁水注入单个离心浇注机的浇注包内,浇注包向浇注模具进行浇注,浇注模具为圆柱体的模具,请参阅图1,其尺寸为模具圆面半径r1为150mm,所述模腔圆面半径r为110mm,所述模具高h为300mm,浇注机的转速为1800r/min,浇注后旋转时间为5分钟;

[0029]

s5冷却:将缩松位置冷却水的喷水量由0.2mpa提高到0.45mpa,对浇注好的模具进行冷却,冷却时间为2分钟,冷却后对模具进行脱模,即得到缸套毛坯;

[0030]

s6缸套去脱模料处理:依次对柴油机缸套毛坯进行抛丸工序后得到缸套毛坯。

[0031]

实施例2

[0032]

本实施例其它步骤与实施例1相同,本实施例与实施例1的区别在于,本实施例所采用的模具为底部倒圆台体、顶部圆柱体的模具,请参阅图2,所述底部为倒圆台体,底部上方设置有圆柱体顶部的模具,其模具高h为300mm,模腔圆面半径r为110mm,底部倒圆台体高为270mm、小圆面半径r3为140mm、大圆面半径为150mm,圆柱体顶部的圆面半径r2为150mm、

高h1为30mm。

[0033]

对比例1

[0034]

本对比例其它步骤与实施例1相同,本对比例与实施例1的区别在于,本对比例所采用浇注机的转速为1600r/min。

[0035]

对比例2

[0036]

本对比例其它步骤与实施例1相同,本对比例与实施例1的区别在于,本对比例所采用的模具为底部倒圆台体、顶部圆柱体的模具,模具尺寸与实施例2相同,且所采用的浇注机的转速为1600r/min。

[0037]

对比例3

[0038]

本对比例其它步骤与实施例1相同,本对比例与实施例1的区别在于,不提高缩松位置冷却水的喷水量,仍保持0.2mpa。

[0039]

对比例4

[0040]

本对比例其它步骤与实施例1相同,本对比例与实施例1的区别在于,本对比例所采用的模具为底部倒圆台体、顶部圆柱体的模具,模具尺寸与实施例2相同,且不提高缩松位置冷却水的喷水量,仍保持0.2mpa。

[0041]

对比例5

[0042]

本对比例其它步骤与实施例1相同,本对比例与实施例1的区别在于,本对比例所采用的模具为传统的底部小直径圆柱体、顶部大直径圆柱体的模具,请参阅图3,该传统模具尺寸为,模具高h为300mm,模腔圆面半径r为110mm,小直径圆柱体的圆面半径r5为145mm、高270mm,顶部大直径圆柱体圆面半径r4为150mm、高h2为30mm,且所采用的浇注机的转速为1600r/min。

[0043]

对比例6

[0044]

本对比例其它步骤与实施例1相同,本对比例与实施例1的区别在于,本对比例所采用的模具为传统的底部小直径圆柱、顶部大直径圆柱的模具,模具尺寸与对比例5相同。

[0045]

根据以上实施例1-对比例6实验,得到如下表1的结果:

[0046]

表1

[0047][0048]

如上表1所示,本发明生产工艺制得的柴油机缸套的相比传统模具、1600r/min及未加大喷水量的工艺,缩松不良的情况大大的降低,满足了柴油发动机的大功率需求。

[0049]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0050]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1