一种提高3D打印奥氏体不锈钢的冲击韧性的热处理方法与流程

一种提高3d打印奥氏体不锈钢的冲击韧性的热处理方法

技术领域

[0001]

本发明及金属材料加工的技术领域,特别涉及一种提高3d打印奥氏体不锈钢的冲击韧性的热处理方法。

背景技术:

[0002]

近年来,3d打印技术作为快速成型技术之一,在制备和生产复杂结构件方面具有突出优势。在打印过程中通过逐层打印的方式构造所需形状的结构件,不仅有效降低了生产复杂结构件的难度,而且还能保证复杂结构件的精度。

[0003]

3d打印成型过程中不断的反复加热冷却,材料会不可避免的在敏化温度区间暴露较长时间,超过固溶极限的碳不能存在于奥氏体晶粒内,便会沿晶界析出,与周围的铬形成稳定的cr

23

c6碳化物,造成晶界贫铬区。另外,由于铁素体相的生成,会进一步降低基体中碳的溶解度,因为铁素体的溶碳能力更低于奥氏体,由此鉴于3d打印成型的特殊性,适用于传统加工的热处理工艺将不能直接用于3d打印构件。

技术实现要素:

[0004]

针对现有技术中存在的不足之处,本发明的目的是提供一种提高3d打印奥氏体不锈钢的冲击韧性的热处理方法,解决现有技术中3d打印中产生的δ铁素体、σ析出相、沿晶碳化物、较大的残余应力等对组织性能的不利,发展消除或减弱这些不利影响因素的手段方法,提高3d打印制备后,材料的韧性和硬度等。为了实现根据本发明的上述目的和其他优点,提供了一种提高3d 打印奥氏体不锈钢的冲击韧性的热处理方法,该方法包括以下步骤:

[0005]

步骤一:制备3d打印的奥氏体不锈钢材料;

[0006]

步骤二:在特定温度范围进行固溶处理一定时间:

[0007]

步骤三:以一定冷却速度进行快速冷却处理;

[0008]

优选的,所述3d打印奥氏体不锈钢材料包括304/304l不锈钢、316/316l 不锈钢或321不锈钢。

[0009]

优选的,所述固溶处理的温度范围为1000-1150℃。

[0010]

优选的,所述固溶时间范围为20-60分钟。

[0011]

优选的,所述快速冷却处理的冷却速度为500-1000℃/s。

[0012]

优选的,所述冷却处理介质为冷却水。

[0013]

本发明与现有技术相比,其有益效果是:

[0014]

(ⅰ)本发明的方法克服了传统3d打印奥氏体不锈钢的组织缺陷与不足,保温时间短,保留了细晶组织。

[0015]

(ⅱ)本发明的方法有效地去除了3d打印材料中残余应力,获得了去应力的3d打印细晶组织。

[0016]

(ⅲ)本发明采用了较短的固溶时间和快速的冷却速度,处理时间短、效率高。

[0017]

(ⅳ)本发明制备的3d打印材料有效地消除了打印过程中无法避免的有害析出相。

[0018]

(v)本方法获得的材料同时具有高强度、高塑性、高冲击韧性,综合性能优异。

附图说明

[0019]

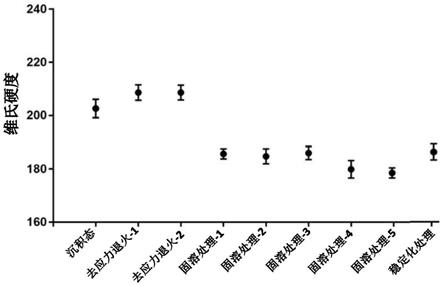

图1为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的材料微观硬度随不同热处理工艺的分布图;

[0020]

图2为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的平行于打印方向沉积态304l不锈钢的金相形貌图;

[0021]

图3为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的垂直于打印方向沉积态304l不锈钢的晶粒组织及析出相分布图;

[0022]

图4为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的平行于打印方向固溶态304l不锈钢的金相形貌图;

[0023]

图5为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的垂直于打印方向固溶态304l不锈钢的晶粒组织及析出相分布图;

[0024]

图6为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的参数打印的不锈钢沉积态及固溶热处理之后的力学性能检测图;

[0025]

图7为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的晶间腐蚀试验的固溶处理后试样的沿晶腐蚀图;

[0026]

图8为根据本发明的提高3d打印奥氏体不锈钢的冲击韧性的热处理方法的晶间腐蚀试验沉积态样品的沿晶腐蚀图。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

提供了一种提高3d打印奥氏体不锈钢的冲击韧性的热处理方法,该方法包括以下步骤:

[0029]

步骤一:制备3d打印的奥氏体不锈钢材料;

[0030]

步骤二:在特定温度范围进行固溶处理一定时间:

[0031]

步骤三:以一定冷却速度进行快速冷却处理;

[0032]

进一步的,在步骤一中制备的3d打印奥氏体不锈钢材料,包括304/304l 不锈钢、316/316l不锈钢,321不锈钢。

[0033]

进一步的,在步骤二中固溶处理的温度范围为1000-1150℃,奥氏体不锈钢中碳化物和σ相的分解、固溶是随加热温度的升高而增加的。850℃左右碳化物即开始分解、固溶。提高加热温度,可减少保温时间。0cr18ni9奥氏体不锈钢生产中,固溶温度采用1050℃、保温10min左右是最适宜的。含钼的奥氏体不锈钢中,因钼会降低固溶扩散速度,温度可适当提高,或延长保温时间。含稳定化元素的奥氏体不锈钢,固溶温度可适当降低至1000℃左右。本申请中针对的是奥氏体不锈钢粉末,3d打印后的工件一般结构复杂、尺寸精密、晶粒

细小,为了避免低温长时间保温导致的晶粒长大和变形等问题,因此采用1000-1150℃作为固溶温度。

[0034]

进一步的,在步骤二中固溶时间范围为20-60分钟,保温时间一般取决于构件厚度或直径,推荐1-2分钟/毫米,充分的保温时间能够保证碳化物和σ相的重新溶解,但保温时间太长又会导致晶粒长大粗化。考虑到工件的尺寸和截面厚度,建议选择20-60分钟保温时间段,比热处理效果较好。

[0035]

进一步的,在步骤三中的快速冷却处理的冷却速度为500-1000℃/s,冷却时,如冷却速度不足,则已固溶于奥氏体中的合金碳化物或σ相还可能析出,因此冷却速度很重要。理论上说,冷却速度越快越好,但在实际生产中会产生零件变形及残余应力的问题。根据经验,对含碳量小于等于0.08%,但有效尺寸大于3mm的奥氏体不锈钢,应采用水冷。对含碳量小于等于 0.08%,但有效尺寸小于3mm的奥氏体不锈钢,可用风冷。有效尺寸小于 0.5mm的薄板件,可用空冷。针对该3d打印奥氏体不锈钢,选择水冷快速冷却方法,冷却速度控制在500-1000℃/s。

[0036]

进一步的,在步骤三中的冷却处理介质为冷却水。

[0037]

实施例1:

[0038]

3d打印了一批奥氏体不锈钢304l不锈钢样品。试验参数见表2中的实施例,编号:1050c20minac。试验样品均为本发明申请单位实验室的优化参数打印的样品。选择1050℃作为固溶处理温度。保温时间的选择,结合传统成熟热处理工艺及打印零部件的特点,选择20min、30min、40min三组保温时间加以对比。冷却速度的大小影响残余应力的消除和晶粒尺寸以及析出物的生成,冷速太快和太慢都会产生不良影响。试验中,除了本发明设计的水冷快速冷却方式,还设计了空冷冷却方式进行对比。除了固溶处理作为热处理工艺,还设计了一组去应力退火和一组稳定化热处理(其它实施例和对比例,如表2),用作与固溶处理的效果形成对比。表2列出了初期设计的几组热处理工艺,进行热处理筛选的。

[0039]

实施例2:

[0040]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: 1050c40minac。

[0041]

实施例3:

[0042]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: 1050c20minwq。

[0043]

实施例4:

[0044]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例编号: 1050c30minwq。

[0045]

实施例5:

[0046]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: 1050c30minwq。

[0047]

对比实施例1:

[0048]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: as-built。

[0049]

对比实施例2:

[0050]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: 400c 5hr fc-150c ac。

[0051]

对比实施例3:

[0052]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: 400c 10hr fc-150c ac。

[0053]

对比实施例4:

[0054]

3d打印了另一批奥氏体不锈钢304l不锈钢样品。试验样品均为本发明申请单位实验室的工艺参数打印的样品。试验参数见表2中的实施例,编号: 850c1hrac。

[0055]

表1 304l不锈钢沉积态热处理工艺

[0056]

热处理温度保温时间冷却方式去应力退火-1400℃5小时随炉冷却至150℃空冷去应力退火-2400℃10小时随炉冷却至150℃空冷固溶处理-11050℃20分钟出炉空冷固溶处理-21050℃40分钟出炉空冷固溶处理-31050℃20分钟水冷固溶处理-41050℃30分钟水冷固溶处理-51050℃30分钟气体吹扫冷却稳定化处理850℃1小时出炉空冷

[0057]

上述实施例的实施效果分析如下:

[0058]

材料微观硬度

[0059]

3d打印后材料中产生的残余应力,直接影响材料的力学性能,而硬度检测作为最直接指标,可以用来判断热处理后材料中残余应力的去除效果。因此对表1所列的不同热处理工艺处理后的样品进行硬度测试,能够作为热处理工艺筛选的初步有效判据。图1所示为各种不同热处理后样品的硬度分布。本项目所要求的硬度指标为热处理后硬度不超过200hv。由结果中可见,沉积态的平均硬度为202hv,高于项目要求,主要是由于残余应力、铁素体析出和渗碳体析出导致的材料硬化。经过400℃去应力热处理后,材料硬度反而略有上升,说明去应力热处理并没有实现有效去除应力的目的,反而可能因为在敏化温度区间的长时间保温,促进了沿晶碳化物的析出,从而造成硬度的增加。同样道理,850℃稳定化热处理,虽然温度提高有利于残余应力的释放,但同样存在促进沿晶碳化物析出的风险,去应力效果不佳。对比几组固溶处理,1050℃保温30min之后水淬冷却,样品的硬度值最低,去应力效果最佳。因此,该工艺将作为最初的优选热处理工艺,并进行后续系列的试验验证。

[0060]

沉积态组织结构表征

[0061]

为了对比热处理后材料的组织结构变化对性能的影响,阐明二者之间的关系,首先需要了解3d打印后沉积态304l的微观组织结构。利用om和 ebsd对垂直和水平两个方向的沉积态晶粒组织及析出相进行表征,如图2 和图3所示。图2中可见,平行于打印方向,金相组织主要以柱状晶为主,这一组织符合3d打印快速凝固的特点。图3为垂直于打印方向的ebsd分析表征结果,垂直于打印方向的沉积态组织主要以细小晶粒的等轴晶为主,对扫描范围内的组织进行相分析,发现确实如前述理论分析的,生成了铁素体和cr

23

c6碳化物。并且值得注意的是铁素体的形态分为板条状和颗粒状两种,沿晶界均匀分布,构成了网状分

布结构,沿晶分布的铁素体可能会造成奥氏体不锈钢的韧塑性降低。

[0062]

热处理后不锈钢的微观组织结构

[0063]

对打印样品固溶热处理之后的微观组织结构进行om和ebsd表征,结果如图4和图5所示。图4为上图2平行于打印方向热处理后的金相形貌,从图中可见,经过1050℃30min保温固溶热处理后,3d打印快速凝固产生的特有的沿打印方向的柱状晶组织基本消失了,逐渐发生了再结晶,晶粒取向重新排布,变成了以等轴晶结构为主的组织。这里发生再结晶的主要原因是, 3d打印后工件中存在大量残余应力,残余应力值超过屈服强度甚至达到屈服强度的两倍之高,因此为热处理过程中再结晶的发生提供了充足的驱动力。并且304l奥氏体不锈钢的再结晶温度不超过1000℃,因此在此固溶条件下发生再结晶是有理论依据的。柱状晶向等轴晶组织的转变,有利于消除材料的各向异性,细小的等轴晶也更有利于改善材料的强韧性。图5为上图3中对应的垂直于打印方向的样品经过固溶处理之后的ebsd表征结果。从图中可见,首先,经过固溶热处理之后,未发生晶粒明显粗化的现象,说明所采用的热处理制度在消除了不利因素的同时,仍保留了原结构中细晶组织的优势。相分布图中可见,cr

23

c6沿晶碳化物的含量急剧降低,说明采用的固溶热处理有效的吸收了碳化物,将会有助于显著提高材料的耐沿晶腐蚀性能。固溶处理后,铁素体含量也有所降低,但并未完全消除。值得提出的是,虽然仍残留了部分铁素体,但是不难发现,热处理后改变了铁素体的分布形态,沿晶网状分布的铁素体基本完全消失。这对于提高材料的强韧性将大有帮助。

[0064]

固溶处理后不锈钢样品的性能测试

[0065]

首先对沉积态的样品进行力学性能检测,选择了最终固化后的打印参数打印的样品进行热处理,如图6所示。沉积态样品的屈服强度达到接近 400mpa,抗拉强度达到接近600mpa,最终延伸率达到约75%。而经过1050℃ /20min保温/水淬冷却固溶处理之后,相同参数打印出来的不锈钢试样,屈服强度和抗拉强度分别约为280mpa和560mpa,延伸率达到80%~85%之间,但是延伸率数据较分散。经过1050℃/30min保温/水淬冷却固溶处理之后,相同参数打印出来的不锈钢试样,屈服强度和抗拉强度分别约为290mpa和 570mpa,延伸率达到85%。进一步验证了1050℃/30min保温/水冷的热处理制度是最优工艺综合上述显微硬度和微观组织结构分析,可以归纳出,所选择的1050℃30min保温、水冷的固溶热处理制度,完全实现了最初的热处理目标:有效的释放了残余应力,改善了金相组织结构,消除了粗大柱状晶,固溶了碳化物和部分铁素体,改变了铁素体的分布形态。因此可以得出,所选择的热处理工艺是成功的。下面将结合力学性能和腐蚀行为测试对热处理工艺进一步验证。

[0066]

进一步的,对随炉样品热处理后性能检测,对打印的零件随炉样品进行 1050℃/30min的固溶热处理,样品编号和取样方向以及检测结果如表2所示,其中t代表平行于打印方向,即z方向;tx代表x方向样品;ty代表y 方向样品。由表中检测结果可以,x、y、z三个方向的样品,经过热处理之后,获得了强度和延伸率的综合优异性能,屈服强度、抗拉强度和塑性伸长率,均高于项目任务书中提出的设计指标。

[0067]

表2进行热处理和拉伸力学性能测试的样品编号、取样方向及检测结果

[0068][0069]

取打印样品的x、y、z三个方向的样品,经过1050℃/30min保温/水淬冷却固溶处理后,进行标准v型缺口试样冲击试验,如表3所示,冲击试验结果表明,经过固溶处理后的304l材料,三个方向的冲击吸收功均高于100j,满足材料设计的冲击要求。

[0070]

表3进行热处理和冲击力学性能测试的样品编号、取样方向及检测结果

[0071][0072]

如图7-8所示为根据项目任务书进行的标准晶间腐蚀试验结果,所用样品为相同参数打印样品后经过1050℃/30min保温水冷热处理,结果表明,经过固溶处理后的样品完全满足晶间腐蚀要求,腐蚀后未发现沿晶腐蚀以及开裂的现象。但值得注意的是,未经过固溶处理的沉积态试样,经过晶间腐蚀试验之后,发生了沿晶开裂的现象。进一步证实了固溶处理的有效性。

[0073]

这里说明的设备数量和处理规模是用来简化本发明的说明的,对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0074]

尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1