一种氢氧化镍钴硫酸体系快速浸出的方法与流程

1.本发明属于有色湿法冶金技术领域,具体涉及一种氢氧化镍钴硫酸体系快速浸出的方法。

背景技术:

2.近年来随着电池行业迅速发展,国内生产硫酸镍钴厂家竞争日益激烈,氢氧化镍钴中钴元素开始计价,原料售价升高,硫酸镍钴产品售价降低,造成硫酸镍钴产品利润空间大幅度降低。氢氧化镍钴原处理工序中为促进钴的浸出在浸出过程中加入亚硫酸钠,此项措施不仅将大量的钠离子引入浸出液中,同时后续浸出液除杂过程中必须增加除钠工序,此工艺流程较长,生产成本高于硫酸镍、钴产品的利润空间,为降低生产成本,需采用新方法进行氢氧化镍钴浸出。

技术实现要素:

3.针对现有技术中氢氧化镍钴硫酸溶解存在的问题,本发明提供一种氢氧化镍钴硫酸体系快速浸出的方法,该方法既可以促进氢氧化镍钴中镍钴元素的浸出率,又可以降低氢氧化镍钴浸出液中钠含量。

4.本发明采用以下技术方案:

5.一种氢氧化镍钴硫酸体系快速浸出的方法,其特征在于,所述方法包括以下步骤:

6.(1)将粗氢氧化镍钴用水洗涤后固液分离,得到洗涤后的粗氢氧化镍钴;

7.(2)将洗涤后的粗氢氧化镍钴用浓硫酸溶解20min

‑

40min,得到溶解后的反应物料,浓硫酸与洗涤后的粗氢氧化镍钴的液固比为1:(2

‑

4);向溶解后的反应物料中加水稀释再进行固液分离,得到氢氧化镍钴溶解液和低镍钴溶解渣;

8.(3)在60℃

‑

80℃的温度下向氢氧化镍钴溶解液中加入硫磺,得到加入硫磺后的氢氧化镍钴溶解液,硫磺与步骤(2)中洗涤后的粗氢氧化镍钴的质量比为(0.02

‑

0.05):1;向加入硫磺后的氢氧化镍钴溶解液中加入洗涤后的粗氢氧化镍钴,至加入硫磺后的氢氧化镍钴溶解液的ph值为4.0

‑

4.5,固液分离,得到低钠高镍浸出液和氢氧化镍钴溶解渣。

9.根据上述的氢氧化镍钴硫酸体系快速浸出的方法,其特征在于,步骤(1)中将粗氢氧化镍钴用水洗涤的工艺条件为:水与粗氢氧化镍钴的液固比为(1

‑

3):1、洗涤温度为50℃

‑

60℃、洗涤时间为0.5h

‑

1h、洗涤次数为1

‑

2次。

10.根据上述的氢氧化镍钴硫酸体系快速浸出的方法,其特征在于,步骤(2)中向溶解后的反应物料中加水稀释的工艺条件为:加水稀释至浓硫酸体积的6

‑

9倍、稀释温度为60℃

‑

80℃、稀释时间为20min

‑

40min。

11.根据上述的氢氧化镍钴硫酸体系快速浸出的方法,其特征在于,步骤(1)中粗氢氧化镍钴包含的组分及其质量百分含量为:ni 30%

‑

45%、co<4%、na<0.1%,铜、锰、锌、铁的总量小于10%。

12.本发明的有益技术效果:本发明涉及一种红土镍矿产出的氢氧化镍钴原料经硫酸

浸出后得到的低钠高镍溶液的浸出方法。本发明采用水洗粗氢氧化镍钴中钠,降低了粗氢氧化镍钴浸出液中钠含量。本发明舍弃了传统促进钴浸出率的亚硫酸钠,采用硫磺及浓硫酸两种方式促进钴的浸出,不仅提高了氢氧化镍钴中钴的浸出率,而且不会额外引入钠离子进入浸出液;本发明采用浓硫酸溶解氢氧化镍钴或氢氧化镍钴渣,可以进一步提高镍的收率,同时硫磺粉的加入可以改变浸出渣的渣型,有利于压滤。

附图说明

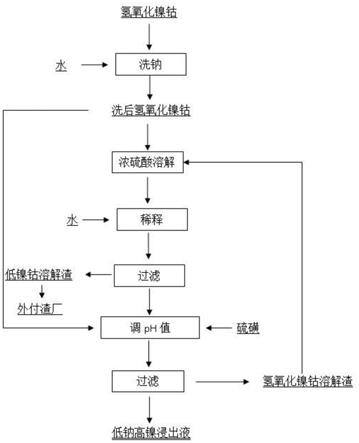

13.图1为本发明的工艺流程示意图。

具体实施方式

14.参见图1,本发明的一种氢氧化镍钴硫酸体系快速浸出的方法,包括以下步骤:

15.(1)粗氢氧化镍钴洗钠:使用自来水对粗氢氧化镍钴进行洗钠,将粗氢氧化镍钴用水洗涤后固液分离,得到洗涤后的粗氢氧化镍钴;将粗氢氧化镍钴用水洗涤的工艺条件为:水与粗氢氧化镍钴的液固比为(1

‑

3):1、洗涤温度为50℃

‑

60℃、洗涤时间为0.5h

‑

1h、洗涤过程中开启搅拌、洗涤次数为1

‑

2次。水与粗氢氧化镍钴的液固比为自来水体积与氢氧化镍钴重量之比,体积单位为l,重量单位为kg。粗氢氧化镍钴包含的组分及其质量百分含量为:ni 30%

‑

45%、co<4%、na<0.1%,铜、锰、锌、铁的总量小于10%。

16.(2)浓硫酸溶解洗后氢氧化镍钴:将洗涤后的粗氢氧化镍钴用浓硫酸溶解20min

‑

40min,浓硫酸溶解不用控制温度,开启搅拌,得到溶解后的反应物料,浓硫酸与洗涤后的粗氢氧化镍钴的液固比为1:(2

‑

4);浓硫酸与洗涤后的粗氢氧化镍钴的液固比为浓硫酸体积(l)与洗涤后的粗氢氧化镍钴重量(kg)之比。向溶解后的反应物料中加水稀释再进行固液分离,得到氢氧化镍钴溶解液和低镍钴溶解渣;低镍钴溶解渣中镍含量<1%,钴含量<1%(干基)。向溶解后的反应物料中加水稀释的工艺条件为:加水稀释至浓硫酸体积的6

‑

9倍、稀释温度为60℃

‑

80℃、稀释时间为20min

‑

40min。加水稀释至浓硫酸体积的6

‑

9倍是指稀释后连料带液体积为浓硫酸体积的6

‑

9倍。浓硫酸为未稀释的分析纯浓硫酸(浓度为36mol/l左右)。

17.(3)洗后氢氧化镍钴调ph值:向氢氧化镍钴溶解液中加入添加剂硫磺,控制反应温度为60℃

‑

80℃,硫磺搅拌均匀后,得到加入硫磺后的氢氧化镍钴溶解液,硫磺与步骤(2)中洗涤后的粗氢氧化镍钴的质量比为(0.02

‑

0.05):1;向加入硫磺后的氢氧化镍钴溶解液中加入洗涤后的粗氢氧化镍钴,至加入硫磺后的氢氧化镍钴溶解液的ph值为4.0

‑

4.5,固液分离,得到低钠高镍浸出液和氢氧化镍钴溶解渣。低钠高镍浸出液镍含量≥80g/l、ph值为4.0

‑

4.5、na含量≤0.1g/l。

18.本发明的反应原理在于:

19.1.三价钴转换二价钴

20.6co(oh)3+s+10h

+

==6co

2+

+14h2o+so

42

‑

21.4co(oh)3+4h2so4(浓硫酸)=4coso4+o2↑

+10h2o

22.2.溶解机理

23.ni(oh)2+2h

+

=ni

2+

+2h2o

24.co(oh)2+2h

+

=co

2+

+2h2o

25.实施例1

26.使用3l自来水对1kg粗氢氧化镍钴进行一次洗涤,洗涤温度为50℃、洗涤时间为0.5h、洗涤过程中开启搅拌,粗氢氧化镍钴包含的组分及其质量百分含量为:ni 42.27%,co 2.78%,cu、mn、zn、fe等杂质含量之和为9.18%,na 0.061%。洗涤后抽滤得到洗涤后的粗氢氧化镍钴。

27.将洗涤后的0.6kg粗氢氧化镍钴用0.2l浓硫酸溶解20min,开启搅拌,得到溶解后的反应物料。向溶解后的反应物料中加水稀释至1.4l,稀释温度为60℃、稀释时间为20min,稀释后进行固液分离,得到氢氧化镍钴溶解液和低镍钴溶解渣。

28.向氢氧化镍钴溶解液中加入30g添加剂硫磺,控制反应温度为60℃,硫磺搅拌均匀后,得到加入硫磺后的氢氧化镍钴溶解液,向加入硫磺后的氢氧化镍钴溶解液中加入洗涤后的粗氢氧化镍钴,至加入硫磺后的氢氧化镍钴溶解液的ph值为4.0,固液分离,得到低钠高镍浸出液和氢氧化镍钴溶解渣。低钠高镍浸出液的ph值为4.0,低钠高镍浸出液的成分及其浓度见表1。

29.表1低钠高镍浸出液成分及其浓度

[0030][0031]

实施例2

[0032]

使用2l自来水对1.0kg粗氢氧化镍钴进行一次洗涤,洗涤温度为55℃、洗涤时间为1h、洗涤过程中开启搅拌,粗氢氧化镍钴包含的组分及其质量百分含量为:ni 37.38%,co 1.32%,cu、mn、zn、fe等杂质含量之和为6.63%,na 0.043%。洗涤后抽滤得到洗涤后的粗氢氧化镍钴。

[0033]

将洗涤后的0.2kg粗氢氧化镍钴用0.2l浓硫酸溶解30min,开启搅拌,得到溶解后的反应物料。向溶解后的反应物料中加水稀释至1.6l,稀释温度为70℃、稀释时间为30min,稀释后进行固液分离,得到氢氧化镍钴溶解液和低镍钴溶解渣。低镍钴溶解渣包含的组分及其质量百分含量见表2。

[0034]

表2低镍钴溶解渣成分/%

[0035][0036]

向氢氧化镍钴溶解液中加入16g添加剂硫磺,控制反应温度为70℃,硫磺搅拌均匀后,得到加入硫磺后的氢氧化镍钴溶解液,向加入硫磺后的氢氧化镍钴溶解液中加入洗涤后的粗氢氧化镍钴,至加入硫磺后的氢氧化镍钴溶解液的ph值为4.5,固液分离,得到低钠高镍浸出液和氢氧化镍钴溶解渣。低钠高镍浸出液的ph值为4.5,低钠高镍浸出液的成分及其浓度见表3。

[0037]

表3低钠高镍浸出液成分及其浓度

[0038][0039]

实施例3

[0040]

使用1l自来水对1kg粗氢氧化镍钴进行一次洗涤,洗涤温度为60℃、洗涤时间为0.5h、洗涤过程中开启搅拌,粗氢氧化镍钴包含的组分及其质量百分含量为:ni 31.03%、co 3.54%、na 0.0093%、铜、锰、锌、铁等杂质含量之和为5.01%。洗涤后抽滤得到洗涤后的粗氢氧化镍钴。

[0041]

将洗涤后的0.4kg粗氢氧化镍钴用0.1l浓硫酸溶解25min,开启搅拌,得到溶解后的反应物料。向溶解后的反应物料中加水稀释至0.7l,稀释温度为80℃、稀释时间为25min,稀释后进行固液分离,得到氢氧化镍钴溶解液和低镍钴溶解渣。低镍钴溶解渣包含的组分及其质量百分含量见表4。

[0042]

表4低镍钴溶解渣成分/%

[0043][0044]

向氢氧化镍钴溶解液中加入8g添加剂硫磺,控制反应温度为80℃,硫磺搅拌均匀后,得到加入硫磺后的氢氧化镍钴溶解液,向加入硫磺后的氢氧化镍钴溶解液中加入洗涤后的粗氢氧化镍钴,至加入硫磺后的氢氧化镍钴溶解液的ph值为4.0,固液分离,得到低钠高镍浸出液和氢氧化镍钴溶解渣。低钠高镍浸出液的ph值为4.0,低钠高镍浸出液的成分及其浓度见表5。

[0045]

表5低钠高镍浸出液成分及其浓度

[0046]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1