一种电子束辅助碳基超润滑固体薄膜制备装置及方法

1.本发明涉及超润滑技术领域,具体涉及一种电子束辅助碳基超润滑固体薄膜制备装置及方法。

背景技术:

2.随着我国航天事业的不断发展,新一代航天器对其有效载荷的各项性能指标提出了越来越高的要求,例如天线、相机、指向/定向机构等组件所需求的超高定位准确性、高稳定性、低振动噪音等。虽然目前空间常用的固体润滑薄膜(如mos2)基本满足了我国目前不同轨道的航天器的应用需求,但其摩擦系数相对较高(~0.05),摩擦力矩波动较大,无法满足新一代航天器对于超高精度、高稳定度、低振动噪音等的越来越苛刻的需求。

3.超润滑固体薄膜与传统固体润滑薄膜相比,其摩擦系数(<0.005)低1~2个数量级,摩擦力矩波动大幅度降低,可大幅度提高新一代航天器的活动机构的传动精度,增加输出力矩的平稳性,同时极大地降低摩擦带来的噪音和动力衰减。因此,超润滑固体薄膜及其制备技术的突破,是研究制备我国新一代高性能航天器的必然需求。

4.碳基超润滑薄膜,如a

‑

c:h膜,是目前唯一具有空间应用可行性的超润滑材料,归因于三个方面:(一)a

‑

c:h膜是已报道文献中,唯一在宏观尺度(即“概念与内涵”中解释的“大尺度”)试样上、传统测试条件下表现出超润滑性能的材料;(二)a

‑

c:h膜是非晶膜,不依赖完美的晶体结构,也不依赖超洁净表面,因此可以被有效镀覆于非平面的表面(如滚动球轴承内外圈等),这些对于石墨单晶、h

‑

bn单晶等材料很难实现;(三)与a

‑

c:h膜成分、结构都类似的类金刚石碳(dlc)膜,已经多次成功应用于空间活动机构,获得了空间飞行验证,因此以a

‑

c:h膜为代表的碳基超润滑薄膜具有很高的空间环境适应潜力,这是其他目前研究火热的其他超润滑材料,如石墨烯、h

‑

bn、微米尺度的高定向热解石墨片(即hopg)等材料所不具备的。

5.然而,按目前的研究进展,碳基超润滑薄膜的摩擦系数稳定性仍有待提高,对环境有特殊要求,薄膜寿命较短,距离空间应用需求差距很大。目前,还没有一种制备方法,可以制备出具有长寿命、高稳定、超润滑性能的碳基超润滑薄膜。其中一个重要原因是,由于碳基超润滑薄膜的导电性较差,使得薄膜制备工艺不稳定、制备参数控制困难,导致薄膜的微观结构与成分难以得到精确控制,从而制约了其摩擦学性能的优化和进一步提升。

6.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

7.为解决上述技术缺陷,本发明采用的技术方案在于,提供一种电子束辅助碳基超润滑固体薄膜制备装置,包括镀膜腔室、pvd靶材、样品台、待镀膜工件和电子束辅助沉积组件,所述待镀膜工件设置在所述样品台上,所述pvd靶材、所述样品台均设置于所述镀膜腔室内,所述pvd靶材和所述待镀膜工件对应设置,所述电子束辅助沉积组件提供的可控电子束设置在所述pvd靶材和所述待镀膜工件之间。

8.较佳的,所述电子束辅助沉积组件包括电子束发射源、电子束加速阳极、偏转电极、电子束接收阳极;所述电子束发射源、所述电子束加速阳极、所述偏转电极和所述电子束接收阳极均设置在所述镀膜腔室内,所述电子束发射源和所述电子束接收阳极对应设置,所述电子束加速阳极、所述偏转电极设置在所述电子束发射源和所述电子束接收阳极之间,所述偏转电极设置在所述电子束加速阳极和所述电子束接收阳极之间。

9.较佳的,电子束发射源电源和所述电子束发射源连接,电子束接收阳极电源和所述电子束接收阳极连接,电子束加速电源和所述电子束加速阳极连接,电子束控制电源和所述偏转电极连接。

10.较佳的,所述电子束源为钨灯丝源。

11.较佳的,所述电子束接收阳极为水冷却或液体介质冷却的铜板。

12.较佳的,一种电子束辅助碳基超润滑固体薄膜制备方法,采用所述电子束辅助碳基超润滑固体薄膜制备装置,所述电子束发射源加热,产生热电子,通过所述电子束加速阳极将所述热电子加速,加速后的所述热电子穿过所述电子束加速阳极的中心孔,进入所述偏转电极的控制区域;所述热电子形成的所述可控电子束在所述偏转电极的控制下改变方向,进入所述pvd靶材与所述待镀膜工件之间,所述可控电子束改变所述pvd靶材与所述待镀膜工件之间气相待沉积物质的电离状态和电离率。

13.较佳的,沉积过程中所述镀膜腔室内真空度小于等于1

×

10

‑3pa。

14.较佳的,通过控制所述电子束发射源电源、所述电子束接收阳极电源、所述电子束加速电源和所述电子束控制电源以控制所述可控电子束的电子束流强度、电子速度和电子束方向。

15.较佳的,所述可控电子束的加速电压为300v~700v。

16.较佳的,所述可控电子束的电子束流密度为气相待沉积物质粒子束流的8~20倍。

17.与现有技术比较本发明的有益效果在于:本发明在镀膜工件表面附近添加一个辅助电子束源,用于控制镀膜样件表面的电子浓度和离子浓度,从而有效的抑制或控制不导电的碳基薄膜表面的电荷积累,获得微观结构与成分可控、性能显著提升的碳基超润滑固体薄膜。

附图说明

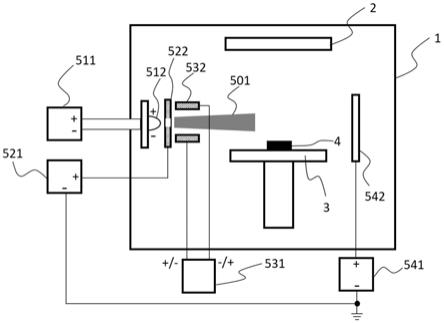

18.图1为所述电子束辅助碳基超润滑固体薄膜制备装置的结构视图。

19.图中数字表示:

[0020]1‑

镀膜腔室;2

‑

pvd靶材;3

‑

样品台;4

‑

待镀膜工件;511

‑

电子束发射源电源;512

‑

电子束发射源;521

‑

电子束加速电源;522

‑

电子束加速阳极;531

‑

电子束控制电源;532

‑

偏转电极;541

‑

电子束接收阳极电源;542

‑

电子束接收阳极。

具体实施方式

[0021]

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

[0022]

在镀膜工件表面附近添加一个辅助电子束源,用于控制镀膜样件表面的电子浓度和离子浓度,从而有效的抑制或控制不导电的碳基薄膜表面的电荷积累,获得微观结构与成分可控、性能显著提升的碳基超润滑固体薄膜。

[0023]

所述电子束辅助碳基超润滑固体薄膜制备方法,设备主要包括镀膜腔室、pvd靶材、样品台、待镀膜工件,以及由电子束发射源(如灯丝)模块、电子束加速模块、电子束控制模块、电子束接收阳极模块等组成的电子束辅助沉积组件构成。

[0024]

其中,电子束辅助沉积组件的主要作用过程为:首先,电子束发射源(如灯丝)的加热电源将发射源(如灯丝)加热,产生热电子;随后电子束加速电源将热电子加热到可精确控制的一定能量(即速度);期间,电子束的行进方向、分布等由电子束控制电源进行控制,主要讲电子束流导向镀膜样品的表面附近空间;之后,电子束流调整、控制用于薄膜生长的各类粒子在到达样品前的正负电荷比例、以及生长中的薄膜表面的带电状态,进而控制到达薄膜的离子/中性粒子比、离子种类/密度/能量,从而,控制生长中的碳基薄膜的微观结构与成分;最终,获得性能可控的碳基超润滑固体薄膜。

[0025]

所述电子束源为低成本、高可靠、维护简便的钨灯丝源。

[0026]

所述电子束接收阳极为水冷却或液体介质冷却的铜板。

[0027]

所述超润滑固体薄膜,优化的显微组织结构为非晶结构和/或纳米晶结构。

[0028]

所述超润滑固体薄膜的厚度为:0.1μm~10μm。

[0029]

本发明所述电子束辅助碳基超润滑固体薄膜制备方法,除了电子束辅助沉积外,其薄膜制备方式可以为物理气相沉积(pvd),也可以为化学气相沉积(cvd),特别是等离子体辅助化学气相沉积,即(pecvd)。

[0030]

首先,电子束发射源(如灯丝)的加热电源将发射源(如灯丝)加热,产生热电子;随后电子束加速电源将热电子加热到可精确控制的一定能量(即速度);期间,电子束的行进方向、分布等由电子束控制电源进行控制,主要讲电子束流导向镀膜样品的表面附近空间;之后,电子束流调整、控制用于薄膜生长的各类粒子在到达样品前的正负电荷比例、以及生长中的薄膜表面的带电状态,进而控制到达薄膜的离子/中性粒子比、离子种类/密度/能量,从而,控制生长中的碳基薄膜的微观结构与成分;最终,获得性能可控的碳基超润滑固体薄膜。

[0031]

使用包含电子束辅助沉积组件的制备方法,所获得的碳基超润滑固体薄膜,表现出了显著提升的各项性能:薄膜结构均匀,性能稳定,可长时间(一年以上)大气存储,高真空(如优于10

‑3pa的真空)中的磨损率低于5

×

10

‑8mm3/n

·

m(摩擦副为:aisi 440c不锈钢等材料时),平均摩擦系数不高于o.005,具有高稳定、长寿命的超润滑性能。

[0032]

本发明所述的一种电子束辅助碳基超润滑固体薄膜制备方法,可以显著提升碳基超润滑薄膜的使用寿命,为空间活动机构润滑提供一种高稳定、长寿命超润滑薄膜制备方法。本发明特别适用于具有长寿命、高精度、高稳定性等要求的空间活动机构,如滚动球轴承、齿轮、蜗轮蜗杆、谐波减速器等零部件表面的碳基超润滑薄膜的制备。

[0033]

本发明所述的一种电子束辅助碳基超润滑固体薄膜制备方法,不仅可以用于空间用活动机构,也可以用于地面活动零部件的镀膜工艺,以及民用领域,如汽车工业、加工制造业、运输业、船舶工业等,对于民用产业活动零部件、机构的减摩降耗、提高能源利用效率,减少废气排放量等方面,都有巨大的应用价值。

[0034]

实施例

[0035]

如图1所示,图1为所述电子束辅助碳基超润滑固体薄膜制备装置的结构视图。本发明所述电子束辅助碳基超润滑固体薄膜制备装置包括镀膜腔室1、pvd靶材2、样品台3、待

镀膜工件4和电子束辅助沉积组件,所述待镀膜工件4设置在所述样品台3上,所述pvd靶材2、所述样品台3均设置于所述镀膜腔室1内,所述pvd靶材2和所述待镀膜工件4对应设置,所述电子束辅助沉积组件提供的可控电子束501设置在所述pvd靶材2和所述待镀膜工件4之间。

[0036]

所述电子束辅助沉积组件包括电子束发射源电源511、电子束发射源512、电子束加速电源521、电子束加速阳极522、电子束控制电源531、偏转电极532、电子束接收阳极电源541、电子束接收阳极542。

[0037]

所述电子束发射源512、所述电子束加速阳极522、所述偏转电极532和所述电子束接收阳极542均设置在所述镀膜腔室1内,所述电子束发射源512和所述电子束接收阳极542对应设置,所述电子束加速阳极522、所述偏转电极532设置在所述电子束发射源512和所述电子束接收阳极542之间,所述偏转电极532设置在所述电子束加速阳极522和所述电子束接收阳极542之间。所述偏转电极532和所述电子束接收阳极542设置在所述pvd靶材2和所述待镀膜工件4之间空间区域的两侧。

[0038]

所述电子束发射源电源511和所述电子束发射源512连接,所述电子束接收阳极电源541和所述电子束接收阳极542连接,所述电子束加速电源521和所述电子束加速阳极522连接,所述电子束控制电源531和所述偏转电极532连接。

[0039]

沉积过程中所述镀膜腔室1内真空度小于等于1

×

10

‑3pa,一般的,总沉积时间为1.5小时。

[0040]

具体的,所述电子束辅助碳基超润滑固体薄膜制备方法为:所述电子束发射源电源511将所述电子束发射源512(如钨灯丝)加热,产生热电子。随后,所述电子束加速电源521通过所述电子束加速阳极522将热电子加速,加速后的热电子穿过所述电子束加速阳极522的中心孔,进入由所述电子束控制电源531提供偏转电压控制的所述偏转电极532的控制区域。

[0041]

此时,所述可控电子束501在所述偏转电极532的控制下,改变方向,进入所述pvd靶材2与所述待镀膜工件4之间,从而改变气相待沉积物质电离状态和电离率。通过对电子束能量及密度的控制,可以实现对气相待沉积物质的电离状态/电离率,以及所述待镀膜工件4的表面电荷状态控制,从而有效地解决了因碳基超润滑薄膜的导电性较差到导致的薄膜制备工艺不稳定、制备参数控制困难等难题,使得薄膜的微观结构与成分得到精确控制,从而显著提升了碳基超润滑薄膜的摩擦学性能。

[0042]

优选的,所述可控电子束501的加速电压为300v至700v区间;优选的所述可控电子束501的电子束流密度约为气相待沉积物质粒子束流(mol

·

cm

‑2·

s

‑1)的8~20倍,与电压有关(影响碰撞截面)。

[0043]

所制备的碳基超润滑薄膜,厚度约为1.8微米,金刚石探针(2.5微米直径)进行纳米刮痕测试获得的结合力大于250mn;峰值赫兹接触应力680mpa状态下的真空球盘(对偶为9cr18钢球)摩擦测试显示,薄膜的耐磨损寿命达到了1.3

×

107转,寿命比目前报道的最高水平提高了一个数量级以上。

[0044]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1