一种半钢冶炼中控制干法除尘泄爆的方法与流程

1.本发明涉及钢铁冶炼技术领域,特别涉及一种半钢冶炼中控制干法除尘泄爆的方法。

背景技术:

2.转炉炼钢是以铁水、废钢和铁合金为主要原料,靠转炉内液态铁水的物理热和铁水内各组分(如碳、锰、硅、磷等)与送入炉内的氧进行化学反应所产生的热量,使金属达到出钢要求的成分和温度。转炉炼钢可分为普通铁水冶炼和半钢冶炼,半钢是指对铁水进行提钒处理后得到的铁水,其与普通铁水相比,碳、钒、硅、锰等元素含量降低。

3.目前,国内大多数炼钢厂均已实现了炼钢生产现代化,建立起包括“铁水预处理

‑

转炉吹炼

‑

炉外精炼

‑

连铸”的生产流程。对于半钢冶炼而言,其“铁水预处理

‑

转炉吹炼”具体操作流程大致如下:

4.高炉冶炼出铁水

→

输至铁水罐

→

提钒处理出半钢

→

输至半钢罐

→

脱硫站脱硫

→

转炉。

5.经上述铁水预处理后,在转炉工序中,进行转炉除尘是一项必要操作,其目的主要是用于降温及除尘。具体的,在转炉吹炼过程中,转炉中产生约1450℃的高温废气,主要成分是co、o2、co2、n2和so2,co含量可达到80%以上,含有大量的粉尘,吨钢可产生10~30kg粉尘。因此,转炉烟气具有高温、含尘量高、易燃易爆等特点。同时,转炉烟气又具有很高的利用价值,具有潜热、显热等大量能量,烟气中的粉尘含有50%以上的全铁,可以循环利用。因此,出于生产安全及资源再利用等目的,进行转炉除尘都是转炉炼钢中的一项必要程序。

6.目前,转炉除尘分为湿法除尘和干法除尘两大类,其中,干法除尘在节约用电、降低能耗、减少烟尘排放等方面具有十分显著的优势,是国际公认转炉除尘的主流发展方向。其具体除尘流程如图1所示。

7.对于转炉干法除尘来说,还存在一定问题,如泄爆频繁,影响电除尘器内部件的寿命及除尘效果。因此,对于干法除尘工艺,控制静电场泄爆非常重要。而泄爆与转炉冶炼操作及铁水条件密切相关,西昌钢钒拥有独特的钒钛资源,采用提钒

‑

炼钢双联工艺,经提钒后的半钢温度约1350℃,半钢的碳平均含量为3.5%左右,硅、锰等发热、成渣元素含量为痕迹(具体的,半钢成分包括:c含量2.50%~3.90%,si含量≤0.01%,mn含量≤0.10%,p含量0.030%~0.200%,s含量0.030%~0.200%)。由于这种独特的半钢条件,吹炼前期无硅锰氧化期,开吹即进入剧烈碳氧反应期,产生大量的co气体;在静电除尘器内高温烟气中的co和o2达到特定的含量范围内,会瞬时爆燃导致除尘器泄爆。因此,上述半钢冶炼的干法除尘泄爆的控制难度较大。

8.文献《半钢炼钢干法除尘泄爆控制工业实践》从除尘设备系统优化、装料及造渣工艺优化、氧枪操作工艺优化进行控制干法除尘的泄爆,然而,上述控制方法的泄爆率达到0.3%,控制泄爆效果仍然欠佳。

技术实现要素:

9.有鉴于此,本发明的目的在于提供一种半钢冶炼中控制干法除尘泄爆的方法。本发明提供的方法能够有效减少半钢冶炼中干法除尘的泄爆次数,大大降低泄爆率。

10.本发明提供了一种半钢冶炼中控制干法除尘泄爆的方法,包括:

11.在铁水预处理过程中,向提钒处理后的半钢中加入硅铁,再进行后续转炉吹炼。

12.优选的,所述半钢包括以下质量比的成分:c 2.50%~3.90%,si≤0.01%,mn≤0.10%,p 0.030%~0.200%,s 0.030%~0.200%;

13.所述半钢的温度为1350

±

100℃。

14.优选的,加入硅铁至半钢中的si含量>0.01%。

15.优选的,加入硅铁至半钢中的si含量为0.01%~0.50%。

16.优选的,所述硅铁为fesi75

‑

b。

17.优选的,所述铁水的预处理过程包括:

18.a)高炉冶炼出铁水,输送至铁水罐中;

19.b)将所述铁水罐中的铁水兑入提钒炉进行提钒处理,产出半钢,输送至半钢罐中;

20.c)将所述半钢罐中的半钢送至脱硫站进行脱硫,得到脱硫后半钢,作为后续转炉冶炼用原料。

21.优选的,所述加入硅铁的步骤为:

22.在所述提钒处理后,向所述半钢罐中加入硅铁。

23.本发明从铁水预处理过程入手调整,即在炼钢转炉开始吹氧之前(即转炉冶炼过程中的下枪开氧点之前)对工艺进行调整,具体的,向半钢中加入硅铁,来增加半钢的硅含量,使吹炼前期氧先和硅发生反应,以推迟碳氧反应开始的时间,避开碳氧反应不完全阶段,从而降低干法除尘中泄爆发生的几率,有效控制泄爆。

24.试验结果表明,通过本发明的控制方法,能够将每月干法除尘泄爆率降至0.006%以下,甚至达到0%。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

26.图1为干法除尘的流程图;

27.图2为本发明实施例中干法除尘的流程图。

具体实施方式

28.本发明提供了一种半钢冶炼中控制干法除尘泄爆的方法,包括:

29.在铁水预处理过程中,向提钒处理后的半钢中加入硅铁,再进行后续转炉吹炼。

30.本发明中,铁水在送至转炉进行冶炼之前,先进行预处理,所述铁水预处理过程优选包括:

31.a)高炉冶炼出铁水,输送至铁水罐中;

32.b)将所述铁水罐中的铁水兑入提钒炉进行提钒处理,产出半钢,输送至半钢罐中;

33.c)将所述半钢罐中的半钢送至脱硫站进行脱硫,得到脱硫后半钢,作为后续转炉冶炼用原料。

34.上述预处理过程中的各个操作步骤没有特殊限制,按照本领域常规预处理的工艺操作执行即可,其中步骤a)是产出铁水的过程;步骤b)是进行提钒处理形成半钢的过程,其中,提钒处理的操作方式没有特殊限制,为本领域技术人员熟知的提钒操作即可,如喷雾提钒、转炉提钒等;步骤c)是脱硫工序。

35.本发明中,提钒后的半钢条件如下:

36.成分包括:c 2.50%~3.90%,si≤0.01%,mn≤0.10%,p0.030%~0.200%,s 0.030%~0.200%;

37.半钢温度为1350

±

100℃。

38.泄爆与转炉冶炼操作及铁水条件等因素密切相关,针对提钒后的上述半钢,开吹时直接进入碳氧反应期,由于开吹1min内,氧气射流未完全对熔池进行搅拌,氧未完全与碳反应,大量的o2混到烟气中,静电场内产生大量的co、o2混合气体,当混合气体含量达到co 9%、o26%时,即在静电除尘器内瞬时爆燃,产生瞬时压力。本发明中,为了避免开吹时大量生成co,在下枪开氧点前,向si含量≤0.01%的半钢水中加入硅铁,使吹炼前期氧先和硅发生反应,以推迟碳氧反应开始时间,避开碳氧反应不完全阶段,从而降低干法除尘中泄爆发生的几率。

39.本发明中,具体控制泄爆的方式为,在上述预处理过程中,向提钒处理后的半钢中加入硅铁,来提高半钢中的硅含量后,再进行后续的转炉吹炼工艺。

40.本发明中,加入硅铁的具体步骤优选为:

41.在所述提钒处理后,向所述半钢罐中加入硅铁。

42.硅铁是铁和硅组成的铁合金,其是以焦炭、钢屑、石英(或硅石)为原料,用电炉冶炼制成的铁硅合金。

43.本发明中,所述硅铁优选为fesi75

‑

b。

44.本发明中,加入硅铁至半钢中的si含量>0.01%,优选为使半钢中si含量为0.01%~0.50%。通过加入硅铁使半钢中si含量达到0.01%以上,能够使吹炼前期氧先和硅发生反应,以推迟碳氧反应开始时间,避开碳氧反应不完全阶段,从而降低干法除尘中泄爆发生的几率。

45.本发明在铁水的预处理过程中进行上述加硅铁的处理后,再进行后续的转炉冶炼。其后续转炉冶炼工序没有特殊限制,按照本领域常规冶炼过程执行即可。

46.现有技术中在解决半钢冶炼中干法除尘的泄爆问题时,通常是从转炉除尘工序本身进行调整和改进,例如对除尘设备优化、转炉吹炼中的氧枪操作等;而本申请提供了一种新思路,从铁水的预处理过程入手改进,向半钢中加入硅铁,将半钢中si含量提高到0.01%以上,结果能够使吹炼前期氧先和硅发生反应,以推迟碳氧反应开始时间,避开碳氧反应不完全阶段,从而降低干法除尘中泄爆发生的几率。

47.试验结果表明,通过本发明的控制方法,能够将每月干法除尘泄爆率降至0.006%以下,甚至达到0%。

48.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是

应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

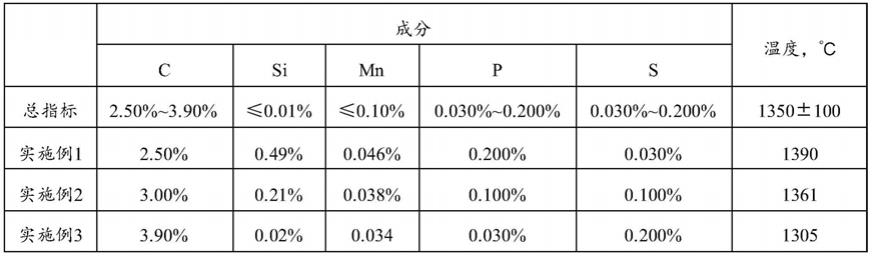

49.以下实施例中,所处理的半钢特征参见表1。

50.表1半钢特征

[0051][0052]

实施例1

[0053]

s1、高炉冶炼出铁水,输送至铁水罐中;

[0054]

s2、对铁水罐中的铁水进行提钒处理,产出半钢,输送至半钢罐中;

[0055]

s3、向半钢罐中加入硅铁(fesi75

‑

b),至半钢的si含量为0.49%(特征参见表1);

[0056]

s3、将半钢送至脱硫站进行脱硫处理;

[0057]

s4、将脱硫后半钢送入转炉进行冶炼,转炉烟气进行干法除尘,除尘流程及条件参见图2,图2为本发明实施例中干法除尘的流程图。

[0058]

实施例2

[0059]

s1、高炉冶炼出铁水,输送至铁水罐中;

[0060]

s2、对铁水罐中的铁水进行提钒处理,产出半钢,输送至半钢罐中;

[0061]

s3、向半钢罐中加入硅铁(fesi75

‑

b),至半钢的si含量为0.21%(特征参见表1);

[0062]

s3、将半钢送至脱硫站进行脱硫处理;

[0063]

s4、将脱硫后半钢送入转炉进行冶炼,转炉烟气进行干法除尘,除尘流程及条件参见图2。

[0064]

实施例3

[0065]

s1、高炉冶炼出铁水,输送至铁水罐中;

[0066]

s2、对铁水罐中的铁水进行提钒处理,产出半钢,输送至半钢罐中;

[0067]

s3、向半钢罐中加入硅铁(fesi75

‑

b),至半钢的si含量为0.02%(特征参见表1);

[0068]

s3、将半钢送至脱硫站进行脱硫处理;

[0069]

s4、将脱硫后半钢送入转炉进行冶炼,转炉烟气进行干法除尘,除尘流程及条件参见图2。

[0070]

实施例4

[0071]

分别测试实施例1~3转炉冶炼中的泄爆率,统计方法为:每月泄爆次数/每月生产总炉数

×

100%;其中,泄爆标志为:静电除尘器内部压力值大于25mbar,且泄爆阀打开。结果参见表2。

[0072]

表2实施例1~3的泄爆率

[0073] 实施例1实施例2实施例3泄爆率0%0%0%

[0074]

由表1测试结果可以看出,本发明提供的控制方法,能够有效降低半钢冶炼中转炉干法除尘的泄爆率。

[0075]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1