7XXX系铝合金及其制备方法与流程

7xxx系铝合金及其制备方法

技术领域

1.本申请涉及一种铝合金,特别是涉及一种7xxx系铝合金及其制备方法。

背景技术:

2.随着汽车轻量化以及新能源汽车的发展,铝合金材料由于密度低,比强度高,成型性能好,得到了广泛应用,包括6063、6060、7003等,7xxx系铝合金是以zn为主要合金元素的铝合金,该系合金由于含zn量高,强度高,因此主要用于制造强度要求较高的铝合金产品。

3.在实现本申请的过程中,申请人发现现有技术至少存在以下问题:

4.现有技术的7xxx系铝合金抗拉强度较低,无法满足现有技术的需求,因此,急需一种7xxx系铝合金及其制备方法,以制备出抗拉强度较高的铝合金。

技术实现要素:

5.为解决上述现有技术中存在的技术问题,本申请实施例提供了一种7xxx系铝合金及其制备方法。具体的技术方案如下:

6.第一方面,提供一种7xxx系铝合金,7xxx系铝合金包括以下质量百分比的成分:3.9%

‑

4.4%的锌;0.6%

‑

1.2%的镁;0.2%

‑

0.7%的锰;0.1%

‑

0.25%的铬;小于或等于0.2%的铁;0.02%

‑

0.15%的钛;0.1%

‑

0.2%的锆;小于或等于0.2%的铜;余量的铝。

7.在第一方面的第一种可能实现方式中,7xxx系铝合金还包括质量百分比小于或等于0.01%的硅。

8.在第一方面的第二种可能实现方式中,7xxx系铝合金还包括质量百分比小于或等于0.05的其它元素。

9.第二方面,提供一种7xxx系铝合金的制备方法,其包括以下步骤:按照上述第一方面中任一项的7xxx系铝合金称取原料;熔炼原料至全部熔化,然后再对熔化后的原料进行精炼;静置精炼后的原料,并对静置后的原料进行在线除气及双级过滤;采用热顶水平铸造工艺浇铸原料,形成棒料;均匀化处理棒料,并冷却;预热及挤出成型棒料,并冷却。

10.在第二方面的第一种可能实现方式中,熔炼原料的熔炼温度为710

‑

750℃。

11.在第二方面的第二种可能实现方式中,精炼原料的精炼温度为740

‑

760℃,精炼时间为20

‑

40min。

12.在第二方面的第三种可能实现方式中,静置原料的时间为15

‑

30min。

13.在第二方面的第四种可能实现方式中,浇铸原料的浇铸速度为70

‑

85mm/min,冷却水流量为3500

‑

4500l/min。

14.在第二方面的第五种可能实现方式中,均匀化处理棒料的加热温度为470

‑

490℃,保温时间为3h。

15.在第二方面的第六种可能实现方式中,预热棒料的预热温度为460

‑

480℃;挤出成型棒料的挤出速度为8.7

‑

11.5m/min,挤压比为10

‑

30。

16.本申请与现有技术相比具有的优点有:

17.本申请7xxx系铝合金及其制备方法,通过优化7xxx系铝合金的成分及均匀化工艺,以及挤压过程的坯料预热和产品冷却等参数,提高了合金析出强化相的能力,从而提高了产品的强度。同时本申请还通过在浇铸前对铸造所用的设备进行预热,对流槽、除气箱、过滤箱、模盘等进行烘烤,减少温度损失,优化了铸造条件。

附图说明

18.此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

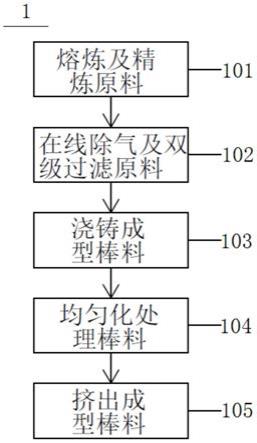

19.图1是本申请一实施例的7xxx铝合金的制备方法的步骤流程示意图。

具体实施方式

20.下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

21.本申请的一实施例中,按7xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为3.9%

‑

4.4%的锌(zn)、0.6%

‑

1.2%的镁(mg)、0.2%

‑

0.7%的锰(mn)、0.1%

‑

0.25%的铬(cr)、小于或等于0.2%的铁(fe)、0.02%

‑

0.15%的钛(ti)、0.1%

‑

0.2%的锆(zr)、小于或等于0.2%的铜(cu),余量的铝(al)。

22.请参阅图1,其是本申请一实施例的7xxx铝合金的制备方法的步骤流程示意图。按照上述称取的原料制备7xxx铝合金,7xxx铝合金的制备方法1包括以下步骤101至步骤105,其中:

23.步骤101,熔炼及精炼原料。将原料加入熔炼炉中,执行熔炼工艺,设置熔炼炉的熔炼温度为710

‑

750℃,将原料熔炼至全部熔化,形成铝液,熔炼温度具体可以设置为710℃、730℃或750℃,但不以此为限。接着执行精炼程序,设置精炼温度为740

‑

760℃,精炼时间设置为20

‑

40min,对熔化后的原料(铝液)进行精炼,精炼温度具体可以设置为740℃、750℃或760℃,精炼时间具体可以设置为20min、30min或40min,但不以此为限。

24.步骤102,在线除气及双级过滤原料。静置精炼后的原料,静置时间为15

‑

30min,具体的可以为15min、20min、25min或30min,静置之后,对原料进行在线除气及双级过滤,至于在线除气及双级过滤方式为本领域技术人员的常规技术手段,本申请在此不再进行赘述。

25.步骤103,浇铸成型棒料。对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,采用热顶水平铸造工艺,将原料浇铸于模具内,浇铸速度设置为70

‑

85mm/min,具体的可以设置为70mm/min、80mm/min或85mm/min,冷却水流量可以设置为3500

‑

4500l/min,具体的可以设置为3500l/min、4000l/min或4500l/min,待其冷却固化后,形成棒料。

26.步骤104,均匀化处理棒料。对棒料进行均匀化处理,均匀化处理温度设置为470

‑

490℃,具体的可以设置为470℃、480℃或490℃,保温时间为3h,棒料保温结束后,出炉,自然冷却,如此可以提高棒料的冶金质量及挤压性能。

27.步骤105,挤出成型棒料。先预热棒料,预热温度设置为460

‑

480℃,具体的可以设

置为460℃、470℃或480℃,通过模具挤出,挤出速度设置为8.7

‑

11.5m/min,具体的可以设置为8.7m/min、9.5m/min或11.5m/min,挤压比设置为10

‑

30,具体的可以设置为10、20或30,挤出成型棒料后在空气中自然冷却。

28.本实施例的7xxx铝合金的制备方法1通过在浇铸成型前对铸造所用的设备进行预热,对流槽、除气箱、过滤箱、模盘等进行烘烤,减少温度损失,优化了铸造条件,同时还通过优化成分、均匀化工艺、以及挤压过程的坯料预热和产品冷却等参数,提高了合金析出强化相的能力,从而提高了产品的强度。

29.以下将结合具体实施例和对照例进一步说明本申请7xxx系铝合金及其制备方法的有益效果。

30.实施例1

31.1、按7xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为4%的zn、0.8%的mg、0.2%的mn、0.1%的cr、0.05%的fe、0.08%的ti、0.15%的zr、0.03%的cu,余量为al。

32.2、将上述称取的原料加入熔炼炉内,在750

±

5℃下熔炼及精炼,得到铝合金熔体;

33.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为690

‑

730℃,铸造速度为70

‑

85mm/min,冷却水流量为3000

‑

3500l/min,铸造结束后得到铝合金实心圆铸锭;

34.4、执行均匀化工序,其中加热温度为470

‑

480℃,保温时间为3h,保温结束后出炉自然冷却;

35.5、铸棒切割至所需长度,预热至465

±

5℃,经模具挤出后自然冷却至室温后放置72h,抗拉强度可到280mpa,延伸率可以达到11%。

36.实施例2

37.1、按7xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为4.1%的zn、1%的mg、0.3%的mn、0.13%的cr、0.08%的fe、0.1%的ti、0.1%的zr、0.03%的cu,余量为al。

38.2、将上述称取的原料加入熔炼炉内,在750

±

5℃下熔炼及精炼,得到铝合金熔体;

39.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为710

‑

730℃,铸造速度为70

‑

85mm/min,冷却水流量为3000

‑

3500l/min,铸造结束后得到铝合金实心圆铸锭;

40.4、执行均匀化工序,其中加热温度为480

‑

490℃,保温时间为3h,保温结束后出炉自然冷却;

41.5、铸棒切割至所需长度,预热至465

±

5℃,经模具挤出后自然冷却至室温后放置72h,抗拉强度可到290mpa,延伸率可以达到10%。

42.对照例1

43.1、按现有7xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为5.5%的zn、0.6%的mg、0.2%的mn、0.1%的cr、0.35%的fe、0.15%的ti、0.10%的zr、0.10%的cu,余量为al。

44.2、将上述称取的原料加入熔炼炉内,在750

±

5℃下熔炼及精炼,得到铝合金熔体;

45.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤

至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为690

‑

730℃,铸造速度为70

‑

85mm/min,冷却水流量为3000

‑

3500l/min,铸造结束后得到铝合金实心圆铸锭;

46.4、执行均匀化工序,其中加热温度为470

‑

480℃,保温时间为3h,保温结束后出炉自然冷却;

47.5、铸棒切割至所需长度,预热至465

±

5℃,经模具挤出后自然冷却至室温后放置72h,抗拉强度可到200mpa。

48.对照例2

49.1、按现有7xxx铝合金质量百分比的成分称取原料,该原料的质量百分比成分为5.45%的zn、2.35%的mg、0.1%的mn、0.2%的cr、0.1%的fe、0.05%的ti、1.3%的cu,余量为al。

50.2、将上述称取的原料加入熔炼炉内,在750

±

5℃下熔炼及精炼,得到铝合金熔体;

51.3、对流槽、除气箱、过滤箱模盘进行电加热烘烤,电加热温度设定为850℃,当烘烤至740

‑

780℃后,对铝合金熔体进行热顶水平铸造,铸造温度为710

‑

730℃,铸造速度为70

‑

85mm/min,冷却水流量为3000

‑

3500l/min,铸造结束后得到铝合金实心圆铸锭;

52.4、执行均匀化工序,其中加热温度为480

‑

490℃,保温时间为3h,保温结束后出炉自然冷却;

53.5、铸棒切割至所需长度,预热至465

±

5℃,经模具挤出后自然冷却至室温后放置72h,抗拉强度可到250mpa。

54.根据上述实施例1、实施例2与对照例1和对照例2的抗拉强度数据对比可知,本申请的7xxx铝合金及其制备方法所制备的铝合金铸棒经模具挤出后,其放置一段时间后的抗拉强度可以达到280mpa以上,在同等条件下,比其它7系铝合金的强度要高很多,且本申请铝合金铸棒经模具挤出后的产品延伸率可以达到10%以上。

55.综上所述,本申请提供了一种7xxx系铝合金及其制备方法,其通过优化7xxx系铝合金的成分及均匀化工艺,以及挤压过程的坯料预热和产品冷却等参数,提高了合金析出强化相的能力,从而提高了产品的强度。同时本申请还通过在浇铸前对铸造所用的设备进行预热,对流槽、除气箱、过滤箱、模盘等进行烘烤,减少温度损失,优化了铸造条件。

56.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

57.上面结合附图对本申请的实施例进行了描述,但是本申请并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本申请的启示下,在不脱离本申请宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本申请的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1