研削机构及研削装置的制作方法

1.本发明涉及一种研削机构及研削装置。

背景技术:

2.在对例如树脂密封基板等研削对象物进行研削的情况下,存在于粗研削之后进行精研削的情况。

3.而且,以前考虑粗研削及精研削利用分别不同的研削装置来进行,或者在如专利文献1所示的包括两个平台的半导体带式研磨机中,在其中一个平台上进行粗研削,且在另一个平台上进行精研削。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利第6181799号公报

技术实现要素:

[0007]

[发明所要解决的问题]

[0008]

然而,在利用不同的研削装置来进行粗研削及精研削的情况、以及如专利文献1那样在不同的平台上进行粗研削及精研削的情况中的任一情况下,均需要在粗研削后将研削对象物移载至另一平台。如此一来,需要在移载后的平台上再次进行对准。即便对准,在移载前后平台的水平度也不完全相同,因此对固定于平台上来研削的研削对象物的平坦度造成影响,导致粗研削时的研削对象物的平坦度与精研削时的研削对象物的平坦度改变。其结果为,存在研削精度变差的担忧。尤其在研削对象物薄(例如,5mm以下、1mm以下)的情况下,此平坦度(研削精度)的问题重大。

[0009]

因此,本发明的主要课题为在对研削对象物的粗研削及精研削中使平坦度一定。

[0010]

[解决问题的技术手段]

[0011]

即,本发明的研削机构包括:平台,将板状的研削对象物加以保持;平台移动部,使所述平台沿着一方向而在规定的范围内进行直线往复移动;粗研削部,在利用所述平台移动部的所述研削对象物的移动范围内移动,对所述研削对象物进行粗研削;以及精研削部,在利用所述平台移动部的所述研削对象物的移动范围内移动,对所述研削对象物进行精研削。

[0012]

本发明的研削装置,包括所述研削机构。

[0013]

[发明的效果]

[0014]

根据如上所述而构成的本发明,能够在对研削对象物的粗研削及精研削中使平坦度一定。

附图说明

[0015]

图1是示意性表示本发明的研削装置的一实施方式的结构的俯视图。

[0016]

图2是示意性表示所述实施方式的研削机构的结构的背视图。

[0017]

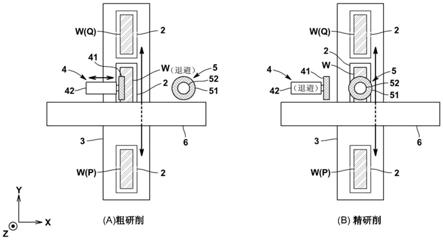

图3是示意性表示所述实施方式的(a)进行粗研削的状态、(b)进行精研削的状态的俯视图。

[0018]

图4是示意性表示本发明的研削装置的变形实施方式的结构的俯视图。

[0019]

图5是示意性表示本发明的研削装置的变形实施方式的结构的俯视图。

[0020]

图6是示意性表示变形实施方式的带式研削部的结构的正视图及侧视图。

[0021]

图7是表示带式研削部中的套管的结构的示意图。

[0022]

图8是示意性表示粗研削部、精研削部及带式研削部的在z方向滑件上的安装结构的图。

[0023]

[符号的说明]

[0024]

2:平台

[0025]

3:平台移动部

[0026]

4:粗研削部

[0027]

5:精研削部

[0028]

6:支撑部

[0029]

7:粗研削部移动部

[0030]

8:精研削部移动部

[0031]

9:控制部

[0032]

10:接触传感器

[0033]

11:研削前基板供给部

[0034]

12:研削完毕基板收纳部

[0035]

13:洗涤部

[0036]

14:干燥部

[0037]

15:检查部

[0038]

16:去毛刺部

[0039]

17:带式研削部

[0040]

18:z方向滑件

[0041]

19a、19b:附属构件

[0042]

41:粗研削用研磨石

[0043]

42:主轴

[0044]

51:精研削用研磨石

[0045]

52:主轴

[0046]

61:一对脚部

[0047]

62:连结梁部

[0048]

100:研削装置

[0049]

100a:基板收纳模块

[0050]

100b:基板研削模块(研削机构)

[0051]

100c:基板洗涤模块

[0052]

100d:基板搬送机构

[0053]

170:基体构件

[0054]

171:研削带

[0055]

172:主轴

[0056]

173:驱动轴

[0057]

174:驱动轮

[0058]

175:接触轮

[0059]

176:张力轮

[0060]

177:覆盖体

[0061]

177a:下壁部

[0062]

177b:侧壁部

[0063]

177c:排出孔

[0064]

177h:开口部

[0065]

ctl:控制机器

[0066]

p:第一位置

[0067]

q:第二位置

[0068]

vp:抽吸泵

[0069]

w:板状的研削对象物(密封完毕基板、基板)

具体实施方式

[0070]

其次,关于本发明,举例来进一步进行详细说明。但,本发明不受以下说明所限定。

[0071]

本发明的研削机构如上所述,包括:平台,将板状的研削对象物加以保持;平台移动部,使所述平台沿着一方向而在规定的范围内进行直线往复移动;粗研削部,在利用所述平台移动部的所述研削对象物的移动范围内移动,对所述研削对象物进行粗研削;以及精研削部,在利用所述平台移动部的所述研削对象物的移动范围内移动,对所述研削对象物进行精研削。

[0072]

若为此种研削机构,则粗研削部及精研削部分别在利用平台移动部的研削对象物的移动范围内移动而进行研削对象物的研削,因此能够以在一个平台上保持有研削对象物的状态下进行粗研削及精研削。由此,不需要将研削对象物移载至不同的平台,不需要在不同的平台上再次对准,能够在对于研削对象物的粗研削及精研削中使平坦度一定。其结果为,能够提高研削对象物的研削精度。除此以外,粗研削部及精研削部中,由于平台的移动范围通用,故而能够减小研削机构的覆盖区(设置面积)。

[0073]

作为所述粗研削部及所述精研削部的具体移动形态,考虑所述粗研削部及所述精研削部在将利用所述平台移动部的所述平台的往复移动方向横切的方向上移动。优选为考虑,所述粗研削部及所述精研削部在与所述平台的往复移动方向正交的方向上移动。

[0074]

粗研削由于研削量增多,故而粗研削用研磨石的堵塞成为问题。因此,所述粗研削部理想为包括粗研削用研磨石的横轴型的研削部。此外,横轴型的研削部是研磨石的旋转轴相对于平台面而平行的研削方式。

[0075]

若为此结构,则能够减少粗研削用研磨石的堵塞。

[0076]

另外,所述精研削部理想为包括精研削用研磨石的纵轴型的研削部。此外,纵轴型

的研削部是研磨石的旋转轴相对于平台面而垂直的研削方式。

[0077]

若为此结构,则能够进行高精度的研削,研削面积大而能够提高生产性。

[0078]

根据研削对象物的种类,粗研削用研磨石或精研削用研磨石的堵塞的问题变大。另外,还存在如例如仅使铜配线部或焊接部露出的研削对象物等那样对研削精度的要求不太高的研削对象物。在如上所述的研削对象物的情况下,若使用粗研削用研磨石或精研削用研磨石,则运转成本增大。

[0079]

为了适当解决此问题,所述粗研削部或所述精研削部理想为使用无端带状的研削带的带式研削型的研削部。与粗研削用研磨石或精研削用研磨石相比,研削带廉价,能够实现大幅度的成本下降。另外,研削带与粗研削用研磨石或精研削用研磨石相比,交换作业也容易。

[0080]

为了能够选择与研削对象物的种类相应的研削形态,提高研削机构的通用性,所述粗研削部理想为构成为能够以包括粗研削用研磨石的横轴型的研削部以及使用无端带状的研削带的带式研削型的研削部的形式来进行变更,所述精研削部理想为构成为能够以包括精研削用研磨石的纵轴型的研削部以及使用无端带状的研削带的带式研削型的研削部的形式来进行变更。

[0081]

具体而言,研削机构包括:粗研削部移动部,使所述粗研削部移动;精研削部移动部,使所述精研削部移动;以及控制部,对所述粗研削部移动部及所述精研削部移动部进行控制。

[0082]

在此结构中,为了有控制地使两个研削部不会相互干扰,所述控制部理想为:当所述粗研削部或所述精研削部中的一者对所述研削对象物进行研削时,使所述粗研削部或所述精研削部中的另一者退避至所述研削对象物的移动范围外。

[0083]

为了通过稳定地支撑粗研削部及精研削部来提高研削精度,研削机构理想为还包括:一对脚部,设置于所述平台移动部的两侧;以及连结梁部,架设于所述一对脚部;并且所述粗研削部及所述精研削部以能够移动的方式支撑于所述连结梁部。

[0084]

此处,为了使粗研削部及精研削部在结构上不会相互干扰,理想为在所述连结梁部,在近前侧支撑所述粗研削部或所述精研削部中的一者,且在深处侧支撑所述粗研削部或所述精研削部中的另一者。

[0085]

除此以外,为了提高研削机构的通用性,理想为除了所述粗研削部及所述精研削部以外,还包括使用无端带状的研削带的带式研削部,所述带式研削部在利用所述平台移动部的所述研削对象物的移动范围内移动。

[0086]

为了抑制由毛刺引起的研削不良,或者提高研削对象物的品质,研削机构理想为还包括去毛刺部,所述去毛刺部在利用所述平台移动部的所述研削对象物的移动范围内移动,进行所述研削对象物的去毛刺。

[0087]

另外,包括所述研削机构的研削装置也为本发明的一实施例。

[0088]

<本发明的一实施方式>

[0089]

以下,参照附图来对本发明的研削装置的一实施方式进行说明。此外,关于以下所示的任一图,为了容易理解,而适当省略或夸张地示意性描画。关于同一构成元件,标注同一符号而适当省略说明。

[0090]

以下的说明中,作为板状的研削对象物,以经树脂密封的基板(密封完毕基板)为

一例来进行说明。基板例如可列举:玻璃环氧基板、陶瓷基板、树脂基板、金属基板等一般的基板以及引线框架等。除此以外,板状的研削对象物也可为基板以外的对象。

[0091]

<研削装置100的整体结构>

[0092]

本实施方式的研削装置100通过对密封完毕基板w(以下简称为“基板w”)的表面进行平面研削,来进行基板w的高度调整(厚度调整)、或者搭载于基板w的电子零件的散热性的提高等基板的改良。

[0093]

具体而言,研削装置100如图1所示,包括:收纳基板w的基板收纳模块100a、对基板w进行研削的基板研削模块100b、对经研削的基板w进行洗涤的基板洗涤模块100c,来分别作为构成元件。各构成元件100a~100c能够分别相对于其他构成元件而相互拆装,且能够更换。另外,在各模块100a~100c间的基板w的移动是利用基板搬送机构100d和/或机械臂(未图示)来进行。本实施方式的研削装置100整体的动作是利用包括后述控制部9的控制机器ctl来控制。

[0094]

基板收纳模块100a供给研削前的基板w(研削前基板),并且收纳研削后的基板w(研削完毕基板)。具体而言,基板收纳模块100a包括:供给研削前基板w的研削前基板供给部11、以及收纳研削完毕基板w的研削完毕基板收纳部12。此外,也可使用通用的零件(例如杂志架)来构成研削前基板供给部11以及研削完毕基板收纳部12。

[0095]

基板研削模块100b对利用基板搬送机构100d来搬送的基板w的表面进行平面研削,具体而言,基板研削模块100b进行粗研削及精研削这两者。详情将于后述。

[0096]

基板洗涤模块100c对利用基板研削模块100b来研削的研削完毕基板w进行洗涤。本实施方式的研削装置100中,基板w通过机械臂(未图示),自基板研削模块100b的平台2被搬送至基板洗涤模块100c,且洗涤。具体而言,基板洗涤模块100c包括:洗涤部13,对研削完毕基板w喷射例如水等洗涤液来洗涤基板;以及干燥部14,使经洗涤的研削完毕基板干燥。除此以外,在基板洗涤模块100c,也可设置用以判断研削完毕基板w的优劣的检查部15。此外,此检查部15也可与基板洗涤模块100c分开而作为检查模块来设置。

[0097]

利用此基板洗涤模块100c来洗涤的研削完毕基板w通过机械臂(未图示)及基板搬送机构100d而搬送至基板收纳模块100a,收纳于研削完毕基板收纳部12。

[0098]

<基板研削模块100b(研削机构)>

[0099]

其次,对基板研削模块100b(研削机构)进行详细叙述。

[0100]

具体而言,基板研削模块100b如图1及图2所示,包括:平台2,将基板w加以保持;平台移动部3,使平台2进行直线往复移动;粗研削部4,对基板w进行粗研削;以及精研削部5,对基板w进行精研削。

[0101]

平台2将基板w吸附保持,且在其上表面形成有用以吸附基板w的多数个吸附孔(未图示)。此外,多数个吸附孔连接于抽吸泵vp。本实施方式的平台2与俯视长方形状的基板w对应而形成俯视长方形状。

[0102]

平台移动部3使平台2沿着一方向(y方向)而在规定的范围内进行直线往复移动。具体而言,平台移动部3于在y方向上设定于近前侧的第一位置p、与在y方向上设定于深处侧的第二位置q之间使平台2进行直线往复移动。此处,第一位置p是进行基板w的接收及交接的位置,但也可设定为与进行基板w的接收及交接的位置不同的位置。

[0103]

为了达成高的研削精度,平台移动部3优选为不包括使平台2旋转的机构。在此情

况下,研削装置100包括排列机构,使基板搬送机构100d的基板w的朝向与平台移动部3的基板w的朝向(参照图1)一致。排列机构例如可为基板搬送机构100d所包括的旋转机构,或者也可为一边使基板w的朝向适当旋转,一边使基板w自基板搬送机构100d移动至平台2的机械臂等搬送机构。

[0104]

本实施方式的平台移动部3是以平台2的长边方向与平台2的往复移动方向(y方向)一致的方式使平台2移动的结构。例如,平台移动部3包括:沿着y方向而设置的y方向轨道、在此y方向轨道上滑动且固定有平台2的y方向滑件、以及将此y方向滑件驱动的y方向驱动部。此外,y方向驱动部通过利用后述的控制部9来控制,而使得平台2沿着y方向轨道而直线往复移动。

[0105]

粗研削部4在利用平台移动部3的基板w的移动范围内移动,对基板w的上表面进行粗研削。此粗研削部4是包括粗研削用研磨石41的横轴型的研削部,且设定为使粗研削用研磨石41旋转的主轴42的旋转轴相对于平台面而平行。此粗研削用研磨石41形成圆板形状,其外侧周面成为用于研削的使用面。

[0106]

精研削部5在利用平台移动部3的基板w的移动范围内移动,对基板w进行精研削。此精研削部5是包括精研削用研磨石51的纵轴型的研削部,设定为使精研削用研磨石51旋转的主轴52的旋转轴相对于平台面而垂直。此处,精研削用研磨石51是较粗研削用研磨石41而言孔更细的研磨石。另外,精研削用研磨石51形成圆环形状或圆板形状,其轴方向的一端面成为用于研削的使用面。进而,精研削用研磨石51具有大于基板w的宽度尺寸的直径。

[0107]

具体而言,粗研削部4及精研削部5构成为在将利用平台移动部3的平台2的往复移动方向(y方向)横切的方向上移动。本实施方式中,粗研削部4及精研削部5构成为在第一位置p与第二位置q之间,在与y方向正交的x方向上移动。

[0108]

而且,本实施方式的基板研削模块100b包括门型的支撑部6,以能够移动的方式支撑粗研削部4及精研削部5。此支撑部6如图2所示,包括:设置于平台移动部3的两侧的一对脚部61、以及架设于一对脚部61的连结梁部62,并且粗研削部4及精研削部5以能够移动的方式支撑于此连结梁部62。连结梁部62在第一位置p与第二位置q之间中沿着x方向而设置。本实施方式中为如下结构:在连结梁部62的深处侧支撑粗研削部4及精研削部5这两者。

[0109]

此处,在连结梁部62与粗研削部4之间,如图2所示,设置有粗研削部移动部7,且在连结梁部62与精研削部5之间设置有精研削部移动部8。此外,图1中,未图示出粗研削部移动部7及精研削部移动部8。

[0110]

粗研削部移动部7使粗研削部4在x方向上移动,例如,在连结梁部62中包括:沿着x方向而设置的x方向轨道、沿着此x方向轨道而移动的x方向滑件、以及将此x方向滑件进行驱动的x方向驱动部。此x方向驱动部是由后述的控制部9来控制,粗研削部4沿着x方向而移动。

[0111]

另外,粗研削部移动部7设为能够使粗研削部4在z方向上移动的结构,连结梁部62中包括:沿着z方向而设置的z方向轨道、沿着此z方向轨道而移动的z方向滑件、以及将此z方向滑件进行驱动的z方向驱动部。此z方向驱动部是由后述的控制部9来控制,粗研削部4沿着z方向而移动。

[0112]

精研削部移动部8使精研削部5在x方向上移动,例如,连结梁部62中包括:沿着x方向而设置的x方向轨道、沿着此x方向轨道而移动的x方向滑件、以及将此x方向滑件进行驱

动的x方向驱动部。此x方向驱动部是由后述的控制部9来控制,精研削部5沿着x方向而移动。此外,粗研削部移动部7与精研削部移动部8的x方向轨道也可设为通用。

[0113]

另外,精研削部移动部8设为使精研削部5在z方向上移动的结构,连结梁部62中包括:沿着z方向而设置的z方向轨道、沿着此z方向轨道而移动的z方向滑件、以及将此z方向滑件进行驱动的z方向驱动部。此z方向驱动部是由后述的控制部9来控制,精研削部5沿着z方向而移动。

[0114]

所述结构中,通过控制部9对各部进行控制,而进行基板w的粗研削及精研削。

[0115]

具体而言,控制部9在对基板w进行粗研削的情况下,如图3的(a)所示,使粗研削部4在基板w的移动范围内移动,以规定的顺序进行粗研削。

[0116]

控制部9对平台移动部3进行控制而使基板w进行直线往复移动,并且对粗研削部移动部7进行控制而使粗研削部4在x方向上移动,由此对基板w的上表面整体进行粗研削。例如,控制部9使平台2直线移动至少一次,而将基板w的所需部位沿着长边方向进行粗研削,然后,使粗研削部4在x方向上错开,粗研削部4对准未研削部分,使平台2直线移动至少一次,而将基板w的所需部位沿着长边方向进行粗研削。通过反复进行所述操作,而将基板w的上表面整体进行粗研削。

[0117]

所述粗研削中,控制部9对粗研削部4的z方向的位置进行反馈控制,来调整基板w的粗研削量。

[0118]

具体而言,控制部9基于来自与基板w接触的一个或多个接触传感器10(参照图1)的检测信号,以所述基板w的厚度达到规定的目标值的方式,对粗研削部4的z方向的位置进行反馈控制。此处,基板w的厚度可根据平台上表面的z方向的位置与基板上表面的z方向的位置之差来求出,也可基于根据研削前的基板上表面的z方向的位置与研削后的基板上表面的z方向的位置来求出的研削量而求出。此外,检测基板w的厚度或研削量的传感器除了接触传感器以外,也可为光学式传感器等其他方式的位移传感器。

[0119]

另一方面,控制部9在粗研削后对基板w进行精研削的情况下,如图3的(b)所示,使精研削部5在基板w的移动范围内移动,以规定的顺序进行精研削。

[0120]

控制部9对精研削部移动部8进行控制,将精研削部5的精研削用研磨石51配置于与基板w接触的位置,对平台移动部3进行控制而使基板w直线移动,由此对基板w的上表面整体进行粗研削。例如,控制部9对精研削部移动部8进行控制,在精研削用研磨石51设为与基板w的宽度方向整体接触的位置后,对平台移动部3进行控制而使基板w直线移动至少一次,将基板w沿着长边方向进行精研削。

[0121]

所述精研削中,控制部9对精研削部5的z方向的位置进行反馈控制,来调整基板w的精研削量。具体而言,控制部9基于来自与基板w接触的接触传感器10的检测信号,以所述基板w的厚度达到规定的目标值的方式,对精研削部5的z方向的位置进行反馈控制。此处,基板w的厚度可根据平台上表面的z方向的位置与基板上表面的z方向的位置之差来求出,也可基于根据研削前的基板上表面的z方向的位置与研削后的基板上表面的z方向的位置来求出的研削量而求出。

[0122]

此处,所述控制中,控制部9在粗研削部4或精研削部5中的一者对基板w进行研削时,使粗研削部4或精研削部5中的另一者退避至基板w的移动范围外(参照图3)。此处,为了使其退避至移动范围外,除了使其在规定的退避位置停止以外,还包括位于不会阻碍在移

动范围内进行研削的粗研削部4或精研削部5的移动的位置。例如,控制部9使粗研削部4或精研削部5中的一者移动至移动范围外的退避位置而停止后,使粗研削部4或精研削部5中的另一者移动至移动范围内而开始研削。

[0123]

<本实施方式的效果>

[0124]

根据本实施方式的研削装置100,粗研削部4及精研削部5分别在利用平台移动部3的基板w的移动范围内移动而进行基板w的研削,因此能够以在一个平台2上保持有基板w的状态下进行粗研削及精研削。由此,不需要将基板w移载至不同的平台,不需要在不同的平台上再次对准,能够在对基板w的粗研削及精研削中使平坦度一定。其结果为,能够提高基板w的研削精度。

[0125]

另外,在粗研削部4及精研削部5中,由于平台2的移动范围通用,故而能够减小基板研削模块100b(研削机构)的覆盖区。本实施方式中,由于形成俯视长方形状的平台2的往复移动方向与平台2的长边方向一致,故而能够使研削机构的宽度方向的覆盖区小型化。

[0126]

<其他的变形实施方式>

[0127]

此外,本发明并不限定于所述实施方式。

[0128]

例如,如图4所示,连结梁部62中,也可设为如下结构:在近前侧支撑粗研削部4或精研削部5中的一者,且在深处侧支撑粗研削部4或精研削部5中的另一者。若为此结构,则能够构成为使粗研削部4与精研削部5在物理上不会相互干扰。另外,粗研削部移动部7及精研削部移动部8配置于连结梁部62的两侧,能够增大它们的设计的自由度。

[0129]

另外,除了所述实施方式以外,也可如图5所示,设置去毛刺部16,所述去毛刺部16在利用平台移动部3的基板w的移动范围内移动而进行基板w的去毛刺的去毛刺部16。关于此去毛刺部16,考虑与粗研削部4及精研削部5同样,以能够移动的方式支撑于连结梁部62。作为去毛刺部16,考虑例如包括刷毛。此外,图5中,去毛刺部16支撑于连结梁部62的近前侧,但也可支撑于深处侧。

[0130]

所述实施方式的粗研削部4使用粗研削用研磨石41,精研削部5使用精研削用研磨石51,但如图6所示,粗研削部4或精研削部5也可为使用无端带状的研削带171的带式研削型的研削部(以下为带式研削部17)。此外,研削带171将在表面附着有研磨粒的带状的研磨布纸的两端接合而形成带状。与粗研削用研磨石41或精研削用研磨石51相比,研削带171廉价,能够实现大幅度的成本下降。另外,研削带171与粗研削用研磨石41或精研削用研磨石51相比,交换作业也容易。进而,带式研削部17在对如下的研削对象物进行研削的情况、或将研削对象物所形成的毛刺去除的情况等下有效,所述研削对象物如在利用粗研削用研磨石41或精研削用研磨石51时堵塞的问题变得显著的基板w、或例如仅使铜配线部或焊接部露出的基板w等那样,对研削精度的要求不太高。

[0131]

此带式研削部17包括:利用主轴172的驱动轴173而旋转驱动的驱动轮174、接触轮175、以及环挂于这些轮174、175的无端带状的研削带171。此外,也可包括对研削带171赋予张力的张力轮176。这些各零件172~176由基体构件170所支撑。

[0132]

另外,此带式研削部17如图7所示,包括以使研削带171的一部分露出的方式来覆盖研削带171的覆盖体177。覆盖体177的下壁部177a(与基板w相向的壁面)形成平面形状,且在此下壁部177a形成有用以使研削带171露出的开口部177h。此处,由于覆盖体177的下壁部177a形成与基板w相向的平面形状,故而自外部供给的水等研削液在形成于下壁部

177a的下表面与基板w的上表面之间的空间中流动,高效地供给至研削部分。

[0133]

另外,在覆盖体177的下壁部177a或者与此下壁部177a相连的侧壁部177b的下侧部分,形成有用以将进入至覆盖体177的内部的研削液排出至外部的排出孔177c。此外,在粗研削部4及精研削部5,也可与带式研削部17同样,设置以这些研磨石41、51的一部分露出的方式来覆盖的覆盖体。

[0134]

另外,除了将粗研削部4或者精研削部5设为带式研削部17的结构以外,基板研削模块100b(研削机构)除了包括粗研削部4及精研削部5以外,也可还包括使用无端带状的研削带171的带式研削部17。此带式研削部17构成为能够在利用平台移动部3的基板w的移动范围内移动,且考虑与粗研削部4及精研削部5同样,以能够移动的方式支撑于连结梁部62。

[0135]

除此以外,粗研削部4也可构成为能够以包括粗研削用研磨石41的横轴型的研削部以及使用无端带状的研削带171的带式研削型的研削部的形式来进行变更,精研削部5也可构成为能够以包括精研削用研磨石51的纵轴型的研削部以及使用无端带状的研削带171的带式研削型的研削部的形式来进行变更。通过使它们能够变更,能够选择与基板w的种类相应的研削形态,从而能够提高基板研削模块100b(研削机构)的通用性。

[0136]

在此情况下,如图8所示,也可构成为:相对于粗研削部4及精研削部5中的z方向移动部的z方向滑件18,使用附属构件19a、附属构件19b来安装。例如,粗研削部4经由粗研削部4用的附属构件19a而安装于z方向滑件。另外,精研削部5经由精研削部5用的附属构件19b而安装于z方向滑件18。此外,图8中,已示出带式研削部17不使用附属构件而安装于z方向滑件18的例子,但也可使用带式研削部用的附属构件来安装于z方向滑件18。通过如上所述,使用与各研削部4、5对应的附属构件19a、附属构件19b,粗研削部4(横轴型)与带式研削部17成为能够相互变更,且精研削部5(纵轴型)与带式研削部17成为能够相互变更。图8中,由于将粗研削部4、精研削部5及z方向移动部的z方向滑件18设为通用,故而能够将粗研削部4(横轴型)、精研削部5(纵轴型)及带式研削部17相互变更。除此以外,也可将横轴型的主轴42与带式研削部17的主轴172设为通用,构成为相对于此通用的主轴而能够将粗研削用研磨石41与研削带171相互变更。

[0137]

进而,除了所述实施方式以外,还可设置包括较精研削部5的精研削用研磨石51而言孔更细的研磨用研磨石的研磨研削部。此研磨研削部构成为能够在利用平台移动部3的基板w的移动范围内移动,考虑与粗研削部4及精研削部5同样,以能够移动的方式支撑于连结梁部62。

[0138]

而且,除了所述实施方式以外,还可设置包括较精研削部5的精研削用研磨石51而言孔更细的研磨用研磨石的研磨部。此研磨部考虑与粗研削部4及精研削部5同样,以能够移动的方式支撑于连结梁部62。

[0139]

另外,所述实施方式的粗研削部4为横轴型的研削部,但也可设为纵轴型的研削部。另一方面,所述实施方式的精研削部5为纵轴型的研削部,但也可设为横轴型的研削部。

[0140]

另外,也可在各研削部与研削部移动部之间设置使研削部旋转的旋转部。此旋转部使研削部的旋转轴旋转90度,能够利用纵轴型及横轴型来切换。

[0141]

除此以外,所述实施方式的支撑部6为门型,但也可为包括一个脚部以及自此脚部延伸的梁部的悬臂型。

[0142]

所述实施方式中,基板w自基板收纳模块100a供给,经研削、洗涤后再次收纳于基

板收纳模块100a,但供给基板的模块(供给模块)、与在研削、洗涤后收纳基板的模块(收纳模块)也可分开设置,例如,供给模块与收纳模块也可设置于相向的位置。

[0143]

除此以外,本发明并不限定于所述实施方式,当然能够在不脱离其主旨的范围内进行各种变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1