超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法

1.本发明属于材料技术领域,具体涉及一种超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法。

背景技术:

2.全世界每年钢铁材料的消耗量中50%以上是由于磨损和腐蚀消耗掉的,总能量的1/3都消耗在摩擦上,摩擦导致机械能转化为内能以及磨损,从而导致零部件失效,造成巨大的经济损失;因此,提高材料表面的耐磨性能具有重大的社会效益和经济效益。表面改性技术成为近年来的研究重点,具体包括表面热处理技术、表面合金化技术及表面涂层技术;但表面热处理和表面合金化技术的表面强化程度有限,对于如矿山开采、石油钻探等领域所使用的机械部件的表面难以满足工况严苛的要求;而表面涂层技术基于金属基复合材料原理,通过大尺寸固态或液态颗粒在高温条件下和母材表面反应形成牢固结合涂层,使其具有灵活可控的厚度,较高的硬度、良好的耐磨性等,能大大提高设备中易磨损部位寿命。

3.目前常用的表面涂层技术主要有热喷涂法、激光熔覆法、等离子熔覆法、氩弧熔覆技术等。在热喷涂时,涂层冷却时间短,涂层和基体间很难形成冶金结合,结合强度不高,同时易产生微裂纹缺陷等,所以在耐磨领域中,该技术只能应用于冲击和切应力较低的工况条件中。在激光熔覆时,由于激光能量过高,合金的烧损和氧化都较其他技术更为严重,液相的快冷作用还会导致裂纹的产生,另外,设备成本高,工艺参数调节较为复杂等,在当前阶段还未能实现大规模工业化。氩弧熔覆因制备效率低,熔覆层产生裂纹或剥离的倾向较大等缺点大大限制了该技术的发展。等离子熔覆技术由于高熔点、高比热、快热快冷的非平衡成形过程难以制得致密的涂层,同时在高温下会发生氧化,通常不能在大气中喷涂,而采用真空喷涂时,由于喷涂压力低,火焰的能量密度低,也会导致陶瓷颗粒的熔化不理想,不能得到致密的涂层。

4.相比之下,真空熔覆技术是在一定的真空条件下,把足够而集中的热能作用于基体金属的涂敷表面,在很短时间内使预先涂覆在基体表面上的涂层合金料熔融并浸润基体表面,通过扩散互溶而在界面形成一条狭窄的互溶区,然后涂层与互溶区一起冷凝结晶,实现涂层与基体的冶金结合;形成的熔覆层通常由耐磨增强相和粘结相这两相构成。目前主要有镍基、钴基及铁基自熔性合金粉末作为粘结相,其中镍基和钴基自熔性合金粉末因较好的综合性能应用广泛;增强相主要有氧化物、碳化物、氮化物和硼化物,但只有碳化物与钢铁基金属的润湿性良好,则最常使用,如wc、tic、sic等陶瓷颗粒增强钢铁表面耐磨性的研究最为普遍。

5.中国专利(授权公告号为cn 104162676 b)提出“一种压裂泵阀体、阀座真空熔覆表面强化方法”,将镍基自熔性合金粉末和碳化钨陶瓷混合粉末作为涂层材料,经真空熔覆工艺后得到具有较高致密度和良好耐磨耐蚀等性能的涂层。中国专利(授权公告号cn 107675176 b)提出“一种微弧氧化与真空熔覆相结合的工件表面强化处理方法”,先用热浸镀铝法在工件表面制备一薄层铝(主要成分为晶态的α

‑

al2o3和γ

‑

al2o3),再在铝基膜层上

利用微弧氧化制备高硬度耐磨陶瓷涂层,接着采用真空熔覆ni60a粉末封堵陶瓷层表面微孔形成具有致密的涂层。中国专利(申请号201910898914.7)提出“真空熔覆+化学镀熔

‑

镀复合涂层的结构及其制备方法”,结合真空熔覆技术和化学镀技术,将碳化钨熔覆层与氧化石墨烯镀层同时作为复合层制备得到综合性功能的熔

‑

镀复合涂层。当前利用真空熔覆技术制备涂层多集中于镍基和碳化钨的组合以及结合其他熔覆技术进行复合熔覆以进一步强化涂层性能,然而制备流程较为复杂,所用的镍基和钴基合金粉末虽综合性能良好,但价格昂贵,不太适应规模化制备。

技术实现要素:

6.本发明的目的是提供一种超硬碳化硼陶瓷增强铁基合金复合耐磨涂层的制备方法,采用真空熔覆法制备复合耐磨涂层,克服了诸如热喷涂、激光熔覆等方法制备复合涂层所出现的结合强度低、残余应力大等缺陷,同时引入碳化硼超硬陶瓷相作为增强相,通过工艺、成分和结构调控,得到由铁镍固溶体、未完全分解碳化硼和多种共晶化合物(富铬及富铁的碳硼化物)构成的复合涂层,其中形成的铁镍固溶体作为涂层基体,对未分解的碳化硼、新形成的富铬及富铁的碳硼化物等硬质相具有一定的粘结和支撑作用,使得在磨损过程中硬质相不易脱落,保护磨削表面,大大地提高涂层的耐磨性。

7.本发明的方法按包括以下步骤:

8.1、准备碳化硼陶瓷颗粒和铁基自熔性合金粉末作为原料;所述的碳化硼陶瓷颗粒的粒径10~40μm,所述的铁基合金粉末的粒径40~100μm;所述的铁基自熔性合金选用fe60自熔性合金或fe

‑

cr

‑

c系合金;

9.2、准备经过表面处理形成待熔覆表面的钢基体;

10.3、将碳化硼陶瓷颗粒与铁基合金粉末放入球磨机进行干法球磨混合,球磨混合时间3~6h,球磨转速300~500rpm,获得混合粉末;球磨混合时碳化硼陶瓷颗粒的质量占碳化硼陶瓷颗粒和铁基合金粉末总质量的5~30%;

11.4、向混合粉末中加入粘结剂搅拌均匀至形成粘稠状膏体,然后涂覆在钢基体表面,在钢基体表面获得预制涂层;

12.5、将带有预制涂层的钢基体风干后,再烘干使粘结剂挥发,获得带有涂层前驱体的预涂覆钢基体;

13.6、将预涂覆钢基体置于真空炉进行真空熔覆,然后随炉冷却至常温,在钢基体表面获得碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层。

14.上述的步骤2中,表面处理的步骤为:将钢基体材料的待熔覆表面机械打磨后酸洗去除氧化物,再用有机溶剂酒精或丙酮擦拭去除表面油污,最后干燥去除有机溶剂。

15.上述的步骤3中,球磨混合时的球料比为2~3。

16.上述的步骤4中,粘结剂选用水玻璃、聚乙二醇、无水乙醇或饱和松香溶液。

17.上述的步骤4中,预制涂层的厚度1~4mm。

18.上述的步骤5中,风干温度为室温,风干时间12~24h。

19.上述的步骤5中,烘干温度100~200℃,时间3~6h。

20.上述的步骤6中,进行真空熔覆时,控制真空炉内的压力≤5

×

10

‑2pa;先将预涂覆钢基体升温至300~400℃,保温30~60min,以保证残余粘结剂完全挥发;然后升温至铁基

合金粉末熔点温度,使钢基体上的涂层前驱体处于熔融状态,并保温20~60min,完成真空熔覆。

21.上述的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层与钢基体之间冶金结合,形成结合界面;碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的厚度1~4mm。

22.上述的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的基体为铁镍固溶体,增强相为未完全分解的碳化硼和共晶化合物;所述的共晶化合物包括富铬碳硼化合物和富铁碳硼化合物。

23.上述的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的显微硬度为500~1300hv。

24.在耐磨涂层技术领域,相比较而言,铁基合金粉末来源广、成本低,且与钢铁基体成分相近,易于与钢铁基材形成牢固的冶金结合,因此具有广阔的应用前景;碳化硼陶瓷颗粒具有自然界第三高的硬度,仅次于金刚石和立方氮化硼,而且具有高耐磨、自润性好的特点,在硬质合金和涂层工业中有着重要的作用,常用于制造耐磨部件。本发明的方法不需要进行很高温度处理即可将高熔点高硬度的碳化硼陶瓷颗粒熔覆在钢铁材料表面,构建以铁镍固溶体为涂层基体,以未完全分解的碳化硼陶瓷颗粒和新形成多种富铬和富镍的碳硼化物等硬质相为增强相的复合耐磨涂层,充分发挥涂层基体的“支撑效应”与增强相的“阴影效应”,保证了复合涂层具有优异的抗切削和抗粘着磨损的性能,对于拓展普适性钢铁材料耐磨部件的应用具有重要的意义。

25.本发明的方法通过真空熔覆技术,制定合理的复合化工艺,充分发挥碳化硼陶瓷颗粒的高硬高耐磨性能特点和铁基合金粉末明显的性价比优势,将二者通过合适比例进行充分球磨使其均匀化和合金化,然后利用无污染无有害相生成的有机溶剂进行均匀搅拌,接着涂覆在不同使用工况条件下的钢铁材料表面,涂覆厚度取决于实际工况需求,最后在高真空环境下按照熔覆工艺进行熔覆成型,最终制备形成以铁镍固溶体为涂层基体,其中分布多种碳硼化物硬质相和未分解的碳化硼陶瓷颗粒为增强相的复合耐磨涂层。

26.本发明的方法与现有的热喷涂、激光熔覆、等离子熔覆以及氩弧熔覆技术,真空熔覆技术相比,制备的涂层没有贯通全厚度的裂纹和微气孔,是一种连续密闭的涂层,其防锈耐蚀性能优于电镀层和热喷涂层;涂层的厚度范围很宽,可以根据具体工况条件进行控制,厚涂层可以承受较大的冲击载荷,涂层不易破碎;涂层的成分可根据需要自由调节,涂层的显微硬度是其它涂层工艺难以达到的;涂层组织均匀,硬度分布均匀,不同于激光束熔烧、电子束熔烧、聚焦光束熔烧和等离子束熔烧,会产生熔池内成分偏析、组织不均匀、熔池之间的搭结和涂层硬度不均匀等现象;同时,在高真空条件下制备的复合耐磨涂层没有氧化现象,使制备的复合耐磨涂层性能更加稳定;本发明的方法可以显著提高机械部件的耐磨性能,大大延长服役寿命和安全性能。

附图说明

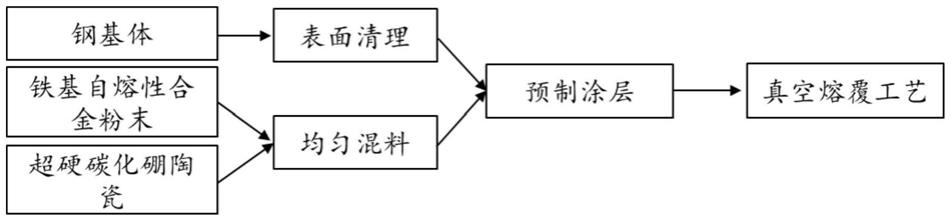

27.图1为本发明的流程示意图;

28.图2为本发明实施例1制备的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层加工前后的外观照片图,图中,上图为加工前,下图为加工后;

29.图3为本发明实施例1制备的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层金相组织图;

30.图4为本发明实施例1制备的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层、结合界面和钢基体的硬度分布曲线图;

31.图5为本发明实施例1制备的碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层磨粒磨损显微组织图。

具体实施方式

32.本发明实施例中采用的碳化硼陶瓷颗粒为市购产品。

33.本发明实施例中采用的fe60(铁基)自熔性合金粉末为市购产品。

34.本发明实施例中采用的fe

‑

cr

‑

c系合金粉末选用fecr55c6.0合金粉末或fecr67c9.5合金粉末。

35.本发明实施例中的球磨机为行星式球磨机。

36.本发明实施例中的酒精和丙酮为市购工业级产品。

37.本发明实施例中的水玻璃、聚乙二醇、无水乙醇和饱和松香溶液为市购产品。

38.本发明实施例中表面处理的步骤为:将钢基体材料的待熔覆表面机械打磨后酸洗去除氧化物,再用有机溶剂酒精或丙酮擦拭去除表面油污,最后干燥去除有机溶剂。

39.本发明实施例中碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的厚度1~4mm。

40.本发明实施例中钢基体材质选用304不锈钢或45#钢。

41.本发明实施例中风干温度为室温,风干时间12~24h。

42.本发明实施例中烘干温度100~200℃,时间3~6h。

43.实施例1

44.流程如图1所示;

45.准备碳化硼陶瓷颗粒和铁基自熔性合金粉末作为原料;碳化硼陶瓷颗粒的粒径10~40μm,铁基合金粉末的粒径40~100μm;铁基自熔性合金为fecrbsi(fe60)自熔性合金;

46.准备经过表面处理形成待熔覆表面的45#钢基体,尺寸60mm

×

60mm

×

10mm;

47.将碳化硼陶瓷颗粒与铁基合金粉末放入球磨机进行干法球磨混合,球磨混合时的球料比为2,球磨混合时间6h,球磨转速300rpm,获得混合粉末;球磨混合时碳化硼陶瓷颗粒的质量占碳化硼陶瓷颗粒和铁基合金粉末总质量的10%;

48.向混合粉末中加入粘结剂搅拌均匀至形成粘稠状膏体,然后涂覆在钢基体表面,在钢基体表面获得预制涂层,厚度1mm;粘结剂为饱和松香溶液;

49.将带有预制涂层的钢基体风干后,再烘干使粘结剂挥发,获得带有涂层前驱体的预涂覆钢基体;

50.将预涂覆钢基体置于真空炉进行真空熔覆,真空熔覆时控制真空炉内的压力≤5

×

10

‑2pa;先将预涂覆钢基体升温至300℃,保温60min,以保证残余粘结剂完全挥发,防止在高温熔覆过程中因其挥发形成较多较大的气孔缺陷,避免影响涂层的致密度和产品的耐磨性能;然后升温至铁基合金粉末熔点温度,使钢基体上的涂层前驱体处于熔融状态,并保温60min;完成真空熔覆后随炉冷却至常温,在钢基体表面获得碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层;

51.碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层与钢基体之间冶金结合,形成结合界面;碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的基体为铁镍固溶体,增强相为未完全分

解的碳化硼和共晶化合物;所述的共晶化合物包括富铬碳硼化合物和富铁碳硼化合物;

52.碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层加工前后的外观形貌如图2所示;涂层部分和基体的微观组织如图3所示,涂层与基体呈现出良好的冶金结合,界面结合强度十分良好;涂层部分和基体的微硬度分布曲线如图4所示,涂层的显微硬度远远高于钢基体,说明复合涂层中未完全分解的碳化硼和新形成的富铬及富铁的碳硼化物等增强相大大提高了涂层的显微硬度,碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的显微硬度为500~1300hv;涂层经高应力磨粒磨损实验后的磨损表面形貌如图5所示,粗大的块状和长条状增强相分布在涂层基体中,作为耐磨骨架与涂层铁镍固溶体基体形成牢固的冶金结合,有利于提高抗切削和抗粘着磨损的作用,增强了熔覆层的整体耐磨性能。

53.实施例2

54.方法同实施例1,不同点在于:

55.(1)铁基自熔性合金为fe

‑

cr

‑

c系合金;

56.(2)基体为304不锈钢基体,尺寸

57.(3)球磨混合时的球料比为3,时间3h,转速500rpm;碳化硼陶瓷颗粒的质量占碳化硼陶瓷颗粒和铁基合金粉末总质量的20%;

58.(4)预制涂层厚度2mm;粘结剂为无水乙醇;

59.(5)真空熔覆时先升温至400℃,保温30min;然后升温至铁基合金粉末熔点温度,保温50min;

60.碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的显微硬度为500~1300hv。

61.实施例3

62.方法同实施例1,不同点在于:

63.(1)球磨混合时的球料比为2.5,时间4h,转速400rpm;碳化硼陶瓷颗粒的质量占碳化硼陶瓷颗粒和铁基合金粉末总质量的5%;

64.(2)预制涂层厚度3mm;粘结剂为水玻璃;

65.(3)真空熔覆时先升温至350℃,保温40min;然后升温至铁基合金粉末熔点温度,保温40min;

66.碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的显微硬度为500~1300hv。

67.实施例4

68.方法同实施例1,不同点在于:

69.(1)铁基自熔性合金为fe

‑

cr

‑

c系合金;

70.(2)基体为304不锈钢基体;

71.(3)球磨混合时的球料比为2.5,时间5h,转速350rpm;碳化硼陶瓷颗粒的质量占碳化硼陶瓷颗粒和铁基合金粉末总质量的30%;

72.(4)预制涂层厚度4mm;粘结剂为聚乙二醇;

73.(5)真空熔覆时先升温至350℃,保温50min;然后升温至铁基合金粉末熔点温度,保温30min;

74.碳化硼陶瓷颗粒增强铁基合金复合耐磨涂层的显微硬度为500~1300hv。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1