航空发动机叶片磨抛方法、装置、设备及存储介质

1.本发明涉及机械加工技术领域,尤其涉及一种航空发动机叶片磨抛方法、装置、设备及存储介质。

背景技术:

2.叶片是航空发动机中数量最多的关键部件,工作环境恶劣,价格也最昂贵;为了提高航空发动机的使用寿命,航空发动机每飞行600

‑

1000小时就需要对叶片进行一次修复,航空发动机的修复和再制造过程就是对叶片磨损表面利用3d打印增材制造或者焊接方式进行填充,然而补充部分的尺寸精度和表面粗糙度不能满足使用要求,需用磨抛的方法去除多余的材料;或者对航空发动机叶片腐蚀的表面直接进行磨抛,使其达到所需的型面、尺寸及光洁度。目前的叶片修复主要采用人工的方式,尤其是叶片的磨抛工序,不仅对操作者的技能和体能要求较高,而且劳动强度大,生产效率低,最重要的是对操作着身体健康有较大伤害,造成航空发动机叶片修复行业对高技术工人需求困境。

3.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

4.本发明的主要目的在于提供一种航空发动机叶片磨抛方法、装置、设备及存储介质,旨在解决现有技术中航空发动机叶片修复行业主要采用人工磨抛方式造成人工成本增加及对工人技能水平和经验的依赖的技术问题。

5.为实现上述目的,本发明提供一种航空发动机叶片磨抛方法,所述航空发动机叶片磨抛方法包括以下步骤:

6.在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹;

7.设置预设磨抛工艺参数;

8.基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工;

9.在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量;

10.根据所述加工余量完成所述航空发动机叶片的磨抛。

11.可选地,所述在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹之前,还包括:

12.在接收到启动指令时,确定航空发动机叶片的标定补偿工序;

13.根据所述标定补偿工序生成所述航空发动机叶片的叶片打磨轨迹和叶片测量轨迹。

14.可选地,所述基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工,包括:

15.基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行

初始磨抛加工;

16.获取预设恒力磨抛算法;

17.根据所述预设恒力磨抛算法对所述初始磨抛加工的叶片打磨轨迹进行调整,得到调整后的打磨轨迹;

18.根据调整后的打磨轨迹对所述航空发动机叶片进行磨抛加工。

19.可选地,所述在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量,包括:

20.在预设时间根据所述叶片测量轨迹获取所述航空发动机叶片的当前高度值;

21.根据所述当前高度值计算所述航空发动机叶片的打磨厚度;

22.若所述打磨厚度大于预设打磨厚度,则确定进行磨抛加工的加工余量。

23.可选地,所述根据所述当前高度值计算所述航空发动机叶片的打磨厚度,包括:

24.获取所述航空发动机叶片的初始高度值;

25.根据所述初始高度值与所述当前高度值计算所述航空发动机叶片的打磨厚度。

26.可选地,所述根据所述加工余量与所述预设加工余量进行比较之后,还包括:

27.若所述加工余量小于等于所述预设加工余量,则执行所述基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工的步骤。

28.此外,为实现上述目的,本发明还提出一种航空发动机叶片磨抛装置,所述航空发动机叶片磨抛装置包括:

29.获取模块,用于在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹;

30.设置模块,用于设置预设磨抛工艺参数;

31.磨抛模块,用于基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工;

32.确定模块,用于在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量;

33.完成模块,用于根据所述加工余量完成所述航空发动机叶片的磨抛。

34.此外,为实现上述目的,本发明还提出一种航空发动机叶片磨抛设备,所述航空发动机叶片磨抛设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的航空发动机叶片磨抛程序,所述航空发动机叶片磨抛程序配置有实现如上所述的航空发动机叶片磨抛方法的步骤。

35.此外,为实现上述目的,本发明还提出一种存储介质,所述存储介质上存储有航空发动机叶片磨抛程序,所述航空发动机叶片磨抛程序被处理器执行时实现如上文所述的航空发动机叶片磨抛方法的步骤。

36.本发明提出的航空发动机叶片磨抛方法,通过在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹,设置预设磨抛工艺参数,基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工,在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量,根据所述加工余量完成所述航空发动机叶片的磨抛。通过航空发动机叶片的设置、磨抛和检测,减少人工成本及对工人技能水平和经验的依赖、提高生产效率。

附图说明

37.图1是本发明实施例方案涉及的硬件运行环境的航空发动机叶片磨抛设备结构示意图;

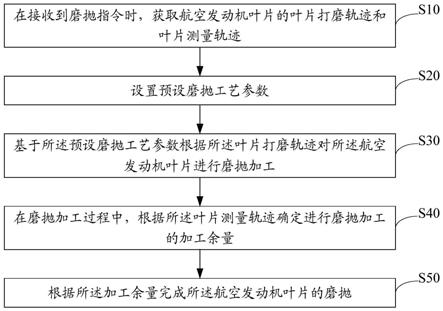

38.图2为本发明航空发动机叶片磨抛方法第一实施例的流程示意图;

39.图3为本发明航空发动机叶片磨抛方法一实施例的航空发动机叶片磨抛设备的结构图;

40.图4为本发明航空发动机叶片磨抛方法第二实施例的流程示意图;

41.图5为本发明航空发动机叶片磨抛方法一实施例的航空发动机叶片恒力磨抛系统算法的结构图;

42.图6为本发明航空发动机叶片磨抛装置第一实施例的功能模块示意图。

43.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

44.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.参照图1,图1为本发明实施例方案涉及的硬件运行环境的航空发动机叶片磨抛设备结构示意图。

46.如图1所示,该航空发动机叶片磨抛设备可以包括:处理器1001,例如中央处理器(central processing unit,cpu),通信总线1002、用户接口1003,网络接口1004,存储器1005。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如按键,可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如wi

‑

fi接口)。存储器1005可以是高速随机存取存储器(random access memory,ram)存储器,也可以是稳定的存储器(non

‑

volatile memory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

47.本领域技术人员可以理解,图1中示出的设备结构并不构成对航空发动机叶片磨抛设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

48.如图1所示,作为一种存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及航空发动机叶片磨抛程序。

49.在图1所示的航空发动机叶片磨抛设备中,网络接口1004主要用于连接外网,与其他网络设备进行数据通信;用户接口1003主要用于连接用户设备,与所述用户设备进行数据通信;本发明设备通过处理器1001调用存储器1005中存储的航空发动机叶片磨抛程序,并执行本发明实施例提供的航空发动机叶片磨抛方法。

50.基于上述硬件结构,提出本发明航空发动机叶片磨抛方法实施例。

51.参照图2,图2为本发明航空发动机叶片磨抛方法第一实施例的流程示意图。

52.在第一实施例中,所述航空发动机叶片磨抛方法包括以下步骤:

53.步骤s10,在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹。

54.需要说明的是,本实施例的执行主体可为航空发动机叶片磨抛设备,还可为其他

可实现相同或相似功能的设备,本实施例对此不作限制,在本实施例中,以航空发动机叶片磨抛设备为例进行说明。

55.可以理解的是,磨抛指令可以为启动机器人运动控制模块的指令,叶片打磨轨迹可以为完成机器人打磨轨迹的编程工作,叶片测量轨迹可以为完成机器人测量轨迹的示教编程,在接收到磨抛指令时,可以获取叶片打磨轨迹和叶片测量轨迹。

56.在具体实现中,如图3所示,图3为本实施例的航空发动机叶片磨抛设备的结构图,包含工业机器人及控制柜1;高精度线激光传感器测量系统2;六维力传感,用于测量叶片磨抛过程中实时磨抛力3;电主轴4,用于带动打磨头运动;电主轴支架5;叶片打磨工具6;总控系统7等。其中,高精度线激光测量系统2包括线激光传感器和专用的驱动部件保证线激光可在x轴,y轴移动,同时保护线激光传感器不受环境污染;总控系统7包含控制系统硬件和软件部分,能够控制机器人的运动,记录叶片被打磨区域的位姿坐标,控制高精度线激光测量系统2的开启和运动等功能;总控系统7还包含工控机及开发的专用软件模块。

57.进一步的,在在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹之前,还包括:

58.在接收到启动指令时,确定航空发动机叶片的标定补偿工序。

59.应当理解的是,启动指令可以为启动机器人磨抛装置总控系统的指令,在启动机器人磨抛装置总控系统时,气动夹具开启并将同批次待修复叶片安装在机器人末端,按照设定好的自程序动完成六维力传感器的零点漂移补偿及叶片的重力补偿等标定补偿工序。

60.根据所述标定补偿工序生成所述航空发动机叶片的叶片打磨轨迹和叶片测量轨迹。

61.需要说明的是,由于总控系统包含控制系统硬件和软件部分来能够控制机器人的运动,在确定标定补偿工序后,根据标定补偿工序将机器人调整到恒力磨抛模式,采用机器人离线编程软件系统,获取机器人叶片磨抛的初始程序,从而生成航空发动机叶片的叶片打磨轨迹,然后将机器人示教到高精度线激光测量系统处,在线激光测量视野范围内,记录下各点的初始高度值,在具体实施过程中初始高度值可以用h

i

(i=1,2,3...n),本实施例对此不作限制,同时在总控系统程序中自动记录下各点的位姿,在具体实施过程中位姿可以用m

i

(m

i

∈r6,i=1,2,3...n),本实施例对此不作限制,从而生成航空发动机叶片的叶片测量轨迹。

62.步骤s20,设置预设磨抛工艺参数。

63.可以理解的是,在磨抛加工前,需要根据去除能力的实际状况调整磨抛参数,设置合理的磨抛工艺参数,即砂带转速、进给量和下压量等,本实施例对此不作限制,其中下压量是指相对于理论编程位置,接触轮向下的降幅量。

64.步骤s30,基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工。

65.需要说明的是,基于预设磨抛工艺参数,机器人磨抛装置按照叶片打磨轨迹进行自动初始磨抛加工,并按照预设恒力磨抛算法所介绍的方法,自动调整叶片打磨轨迹,得到调整后的打磨轨迹,根据调整后的打磨轨迹对航空发动机叶片进行磨抛加工,从而去除叶片表面的腐蚀点及多余的修复材料。

66.步骤s40,在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余

量。

67.应当理解的是,在磨抛加工过程中,当磨抛加工运行到预设时间时,根据叶片测量轨迹获取航空发动机叶片的当前高度值,其中,预设时间可以为本领域技术人员自行设置,本实施例对此不作限制,再根据当前高度值计算航空发动机叶片的打磨厚度,若打磨厚度大于最大打磨量,则确定进行磨抛加工的加工余量。

68.步骤s50,根据所述加工余量完成所述航空发动机叶片的磨抛。

69.可以理解的是,根据加工余量与预设加工余量进行比较,若加工余量大于预设加工余量,则完成航空发动机叶片的磨抛,若加工余量小于等于预设加工余量,继续循环进行磨抛加工,直至设定的加工余量误差范围为止。

70.本实施例中通过在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹,设置预设磨抛工艺参数,基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工,在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量,根据所述加工余量完成所述航空发动机叶片的磨抛。通过航空发动机叶片的设置、磨抛和检测,减少人工成本及对工人技能水平和经验的依赖、提高生产效率。

71.在一实施例中,如图4所示,基于第一实施例提出本发明航空发动机叶片磨抛方法第二实施例,所述步骤s30,包括:

72.步骤s301,基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行初始磨抛加工。

73.可以理解的是,基于设置合理的磨抛工艺参数,根据设定的叶片打磨轨迹对航空发动机叶片进行自动初始磨抛加工。

74.步骤s302,获取预设恒力磨抛算法。

75.需要说明的是,预设恒力磨抛算法可以为航空发动机叶片恒力磨抛系统算法,通过将机器人调整到恒力磨抛模式,可以获取预设恒力磨抛算法,本实施例对此不作限制。

76.在具体实现中,如图5所示,图5为本实施例的航空发动机叶片恒力磨抛系统算法的结构图,其中,x

e

代表环境位置,k

e

代表环境刚度,x

e

、k

e

分别代表自适应算法估计的环境位置和刚度,x

r

代表生成的参考轨迹,e

x1

代表阻抗控制生成的位置偏差,e

x2

代表迭代学习控制生成的位置偏差。通过利用传感器测量的环境接触力f和机器人控制系统读取的位置数据x,采用自适应算法估计环境刚度k

e

、环境位置x

e

和机器人磨抛加工的期望接触力f

d

,并利用如下公式:

[0077][0078]

生成机器人参考轨迹x

r

。

[0079]

应当理解的是,通过机器人力控算法中的阻抗控制模型,阻抗控制算法如下:

[0080][0081]

利用力跟踪误差δf生成机器人位置的调整误差e

x1

,其中,δf=f

d

‑

f。再通过迭代学习控制器u

i+1

(t)=u

i

(t)+u(δf),利用力误差δf信息,并结合神经网络算法优化学习率u函数,生成机器人的位置调整误差e

x2

。最后,将位置指令值x

c

=x

r

+e

x1

+e

x2

发送给机器人运动控制器,控制机器人按照指定轨迹进行运动,从而达到对力的恒力控制。

[0082]

步骤s303,根据所述预设恒力磨抛算法对所述初始磨抛加工的叶片打磨轨迹进行调整,得到调整后的打磨轨迹。

[0083]

需要说明的是,根据获取的恒力磨抛算法所介绍的方法,自动调整初始磨抛加工的叶片打磨轨迹,得到调整后的打磨轨迹。

[0084]

步骤s304,根据调整后的打磨轨迹对所述航空发动机叶片进行磨抛加工。

[0085]

可以理解的是,根据调整后的打磨轨迹对航空发动机叶片进行磨抛加工,从而去除叶片表面的腐蚀点及多余的修复材料。

[0086]

进一步地,所述步骤s40,包括:

[0087]

步骤s401,在预设时间根据所述叶片测量轨迹获取所述航空发动机叶片的当前高度值。

[0088]

应当理解的是,在进行磨抛加工过程中,运行到预设时间根据叶片测量轨迹进行磨抛去除量测量,获得各点的当前高度值,在具体实施过程中当前高度值可以用h

j

(j=1,2,3...n),本实施例对此不作限制。

[0089]

步骤s402,根据所述当前高度值计算所述航空发动机叶片的打磨厚度。

[0090]

可以理解的是,通过获取的每次测量当前的高度值数据,自动对航空发动机叶片的打磨厚度进行计算。

[0091]

获取所述航空发动机叶片的初始高度值;根据所述初始高度值与所述当前高度值计算所述航空发动机叶片的打磨厚度。

[0092]

应当理解的是,获取之前记录下各点的初始高度值h

i

(i=1,2,3...n),根据各点的当前高度值h

j

(j=1,2,3...n)和初始高度值h

i

(i=1,2,3...n)通过计算,可以自动的航空发动机叶片的打磨厚度。

[0093]

步骤s403,若所述打磨厚度大于预设打磨厚度,则确定进行磨抛加工的加工余量。

[0094]

需要说明的是,将航空发动机叶片的打磨厚度与预设打磨厚度进行比较,若打磨厚度大于预设打磨厚度,则可以确定在进行磨抛加工的加工余量,其中预设打磨厚度可以为系统提供的最大打磨量h

max

,本实施例对此不作限制,加工余量是机械加工过程中,将工件上待加工表面的多余金属通过机械加工的方法去除掉,获得设计要求的加工表面,零件表面预留的金属层的厚度称为加工余量。

[0095]

进一步地,所述步骤s50,包括:

[0096]

步骤s501,根据所述加工余量与预设加工余量进行比较。

[0097]

可以理解的是,将加工余量与预设加工余量进行比较,其中,预设加工余量可以为本领域技术人员自行设置的加工余量阈值,本实施例对此不作限制。

[0098]

进一步的,步骤s501之后,还包括:

[0099]

步骤s5011,若所述加工余量小于等于所述预设加工余量,则执行所述基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工的步骤。

[0100]

需要说明的是,若加工余量小于等于所述预设加工余量,说明加工余量还没有达到加工余量阈值,不符合打磨完成的要求,因此需要继续循环进行磨抛。

[0101]

步骤s502,若所述加工余量大于所述预设加工余量,则完成所述航空发动机叶片的磨抛。

[0102]

应当理解的是,若加工余量大于所述预设加工余量,说明加工余量达到加工余量

阈值,符合打磨完成的要求,因此完成航空发动机叶片的磨抛。

[0103]

本实施例中通过基于设置的预设磨抛工艺参数根据叶片打磨轨迹对所述航空发动机叶片进行初始磨抛加工,再根据获取的预设恒力磨抛算法对初始磨抛加工的叶片打磨轨迹进行调整,得到调整后的打磨轨迹,并按照调整后的打磨轨迹对航空发动机叶片进行磨抛加工,在磨抛加工过程中,在预设时间根据叶片测量轨迹获取所述航空发动机叶片的当前高度值,根据获取的初始高度值与当前高度值计算航空发动机叶片的打磨厚度,在打磨厚度大于预设打磨厚度时,将加工余量与预设加工余量进行比较,根据比较结果确定是完成所述航空发动机叶片的磨抛还是继续磨抛,从而实现减少人工成本及对工人技能水平和经验的依赖、提高生产效率的准确性。

[0104]

此外,本发明实施例还提出一种存储介质,所述存储介质上存储有航空发动机叶片磨抛程序,所述航空发动机叶片磨抛程序被处理器执行时实现如上文所述的航空发动机叶片磨抛方法的步骤。

[0105]

由于本存储介质采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

[0106]

此外,参照图6,本发明实施例还提出一种航空发动机叶片磨抛装置,所述航空发动机叶片磨抛装置包括:

[0107]

获取模块10,用于在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹。

[0108]

可以理解的是,磨抛指令可以为启动机器人运动控制模块的指令,叶片打磨轨迹可以为完成机器人打磨轨迹的编程工作,叶片测量轨迹可以为完成机器人测量轨迹的示教编程,在接收到磨抛指令时,可以获取叶片打磨轨迹和叶片测量轨迹。

[0109]

在具体实现中,如图3所示,图3为本实施例的航空发动机叶片磨抛设备的结构图,包含工业机器人及控制柜1;高精度线激光传感器测量系统2;六维力传感,用于测量叶片磨抛过程中实时磨抛力3;电主轴4,用于带动打磨头运动;电主轴支架5;叶片打磨工具6;总控系统7等。其中,高精度线激光测量系统2包括线激光传感器和专用的驱动部件保证线激光可在x轴,y轴移动,同时保护线激光传感器不受环境污染;总控系统7包含控制系统硬件和软件部分,能够控制机器人的运动,记录叶片被打磨区域的位姿坐标,控制高精度线激光测量系统2的开启和运动等功能;总控系统7还包含工控机及开发的专用软件模块。

[0110]

进一步的,在在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹之前,还包括:

[0111]

在接收到启动指令时,确定航空发动机叶片的标定补偿工序。

[0112]

应当理解的是,启动指令可以为启动机器人磨抛装置总控系统的指令,在启动机器人磨抛装置总控系统时,气动夹具开启并将同批次待修复叶片安装在机器人末端,按照设定好的自程序动完成六维力传感器的零点漂移补偿及叶片的重力补偿等标定补偿工序。

[0113]

根据所述标定补偿工序生成所述航空发动机叶片的叶片打磨轨迹和叶片测量轨迹。

[0114]

需要说明的是,由于总控系统包含控制系统硬件和软件部分来能够控制机器人的运动,在确定标定补偿工序后,根据标定补偿工序将机器人调整到恒力磨抛模式,采用机器人离线编程软件系统,获取机器人叶片磨抛的初始程序,从而生成航空发动机叶片的叶片

打磨轨迹,然后将机器人示教到高精度线激光测量系统处,在线激光测量视野范围内,记录下各点的初始高度值,在具体实施过程中初始高度值可以用h

i

(i=1,2,3...n),本实施例对此不作限制,同时在总控系统程序中自动记录下各点的位姿,在具体实施过程中位姿可以用m

i

(m

i

∈r6,i=1,2,3...n),本实施例对此不作限制,从而生成航空发动机叶片的叶片测量轨迹。

[0115]

设置模块20,用于设置预设磨抛工艺参数。

[0116]

可以理解的是,在磨抛加工前,需要根据去除能力的实际状况调整磨抛参数,设置合理的磨抛工艺参数,即砂带转速、进给量和下压量等,本实施例对此不作限制,其中下压量是指相对于理论编程位置,接触轮向下的降幅量。

[0117]

磨抛模块30,用于基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工。

[0118]

需要说明的是,基于预设磨抛工艺参数,机器人磨抛装置按照叶片打磨轨迹进行自动初始磨抛加工,并按照预设恒力磨抛算法所介绍的方法,自动调整叶片打磨轨迹,得到调整后的打磨轨迹,根据调整后的打磨轨迹对航空发动机叶片进行磨抛加工,从而去除叶片表面的腐蚀点及多余的修复材料。

[0119]

确定模块40,用于在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量。

[0120]

应当理解的是,在磨抛加工过程中,当磨抛加工运行到预设时间时,根据叶片测量轨迹获取航空发动机叶片的当前高度值,其中,预设时间可以为本领域技术人员自行设置,本实施例对此不作限制,再根据当前高度值计算航空发动机叶片的打磨厚度,若打磨厚度大于最大打磨量,则确定进行磨抛加工的加工余量。

[0121]

完成模块50,用于根据所述加工余量完成所述航空发动机叶片的磨抛。

[0122]

可以理解的是,根据加工余量与预设加工余量进行比较,若加工余量大于预设加工余量,则完成航空发动机叶片的磨抛,若加工余量小于等于预设加工余量,继续循环进行磨抛加工,直至设定的加工余量误差范围为止。

[0123]

本实施例中通过在接收到磨抛指令时,获取航空发动机叶片的叶片打磨轨迹和叶片测量轨迹,设置预设磨抛工艺参数,基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工,在磨抛加工过程中,根据所述叶片测量轨迹确定进行磨抛加工的加工余量,根据所述加工余量完成所述航空发动机叶片的磨抛。通过航空发动机叶片的设置、磨抛和检测,减少人工成本及对工人技能水平和经验的依赖、提高生产效率。

[0124]

在一实施例中,所述确定模块40,还用于在接收到启动指令时,确定航空发动机叶片的标定补偿工序;根据所述标定补偿工序生成所述航空发动机叶片的叶片打磨轨迹和叶片测量轨迹。

[0125]

在一实施例中,所述磨抛模块30,还用于基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行初始磨抛加工;获取预设恒力磨抛算法;根据所述预设恒力磨抛算法对所述初始磨抛加工的叶片打磨轨迹进行调整,得到调整后的打磨轨迹;根据调整后的打磨轨迹对所述航空发动机叶片进行磨抛加工。

[0126]

在一实施例中,所述确定模块40,还用于在预设时间根据所述叶片测量轨迹获取

所述航空发动机叶片的当前高度值;根据所述当前高度值计算所述航空发动机叶片的打磨厚度;若所述打磨厚度大于预设打磨厚度,则确定进行磨抛加工的加工余量。

[0127]

在一实施例中,所述获取模块10,还用于获取所述航空发动机叶片的初始高度值;根据所述初始高度值与所述当前高度值计算所述航空发动机叶片的打磨厚度。

[0128]

在一实施例中,所述完成模块50,还用于根据所述加工余量与预设加工余量进行比较;若所述加工余量大于所述预设加工余量,则完成所述航空发动机叶片的磨抛。

[0129]

在一实施例中,所述磨抛模块30,还用于若所述加工余量小于等于所述预设加工余量,则执行所述基于所述预设磨抛工艺参数根据所述叶片打磨轨迹对所述航空发动机叶片进行磨抛加工的步骤。

[0130]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

[0131]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

[0132]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该估算机软件产品存储在如上所述的一个估算机可读存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台智能航空发动机叶片磨抛设备(可以是手机,估算机,航空发动机叶片磨抛设备,空调器,或者网络航空发动机叶片磨抛设备等)执行本发明各个实施例所述的方法。

[0133]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1