一种辉钼矿综合冶炼方法

1.本发明涉及金属冶炼技术领域,尤其涉及一种辉钼矿综合冶炼方法。

背景技术:

2.辉钼矿是一种典型的硫化矿,其中多伴生有铜、铋、铅、铼等多种有价金属。自然界中99%以上的钼是以辉钼矿的形式存在的,辉钼矿是提钼最主要的矿物原料。由于镧系收缩效应的影响,钨钼的原子半径和化学性质非常相近,导致钨钼往往共生且后期冶炼分离难度极大。同时,除了钼矿中的钨杂质以外,还含有铁、锰等金属杂质需要除去。而当前现有技术的辉钼矿冶炼工艺多采用氧化焙烧-氨浸出工艺,氧化焙烧过程中产生大量二氧化硫烟气,既无法有效回收利用辉钼矿中的硫元素,又对空气造成大量污染,且氧化焙烧过程中,辉钼矿中极具价值的金属铼升华损失难以回收。同时焙烧过程中温度控制难度大,焙烧过程温度过高,导致钼也会升华损失;焙烧过程温度过低,则会造成钼氧化不完全,增加浸出难度。

3.辉钼矿的预处理方法一般是在碱性条件下进行的,例如中国专利cn201810597580采用氢氧化钠以及可溶性磷酸盐在碱性条件下进行浸出,主要发生如下化学反应(me=fe或mn):

4.mewo4+2naoh=me(oh)2↓

+na2wo45.3mewo4+2na3(po4)2=me3(po4)2↓

+3na2wo46.碱法预处理只能除去钨,而铁锰等杂质生成不溶的氢氧化物或磷酸盐依旧留在渣中,还需再进行酸浸才能实现铁锰的去除。本发明采用硫酸和磷酸的混合溶液,预处理过程中铁锰与钨一同浸出进入溶液,主要发生如下化学反应(me=fe或mn):

7.12mewo4+12h2so4+h3po4=12meso4+h3pw

12o40

+12h2o。

8.因此辉钼矿冶炼的难度在于,钼和钨存在共生,如何将钼和钨进行分离回收,与此同时,实现对铁锰元素的分离除杂,排除铁锰对钼和钨提纯的影响。

技术实现要素:

9.鉴于上述的分析,本发明旨在提供一种辉钼矿综合冶炼方法,至少可以解决下列技术问题之一:(1)在钼的回收过程中使用氨水或氢氧化钠;(2)使用硝酸在高温高压下进行浸出,对硝酸消耗量大,对设备耐腐蚀性要求高;(3)辉钼矿中将钨和钼有效分离十分困难;(4)钼和钨的有效分离过程中铁锰杂质元素难以分离,造成对钼和钨提纯的影响;(5)辉钼矿中其他有价金属回收困难且工艺繁琐。

10.本发明提供一种辉钼矿综合冶炼方法,依次进行一次浸出和二次浸出,一次浸出后,在氧压和水条件下,将一次浸出后过滤得到的滤渣和助浸剂体系进行氧压煮,进行二次浸出;所述助浸剂为磷酸、磷酸钙中的一种或其组合。

11.进一步地,所述一次浸出的浸出剂为硝酸和磷酸的混合溶液。

12.进一步地,所述硝酸浓度为20g/l~50g/l。

13.进一步地,所述磷酸浓度为10g/l~30g/l。

14.进一步地,一次浸出的温度为80℃~100℃。

15.进一步地,一次浸出的液固比为3l/kg~5l/kg。

16.进一步地,一次浸出的时间为2小时~5小时。

17.进一步地,一次浸出后过滤得到滤液,所述滤液为包含钨、铁、锰元素的溶液。

18.进一步地,将所述滤液进行树脂吸附,实现钨的分离。

19.进一步地,氧压煮的氧压为0.8mpa~1.5mpa。

20.进一步地,辉钼矿和助浸剂体系中,助浸剂的用量为辉钼矿质量的0.5倍~1.5倍。

21.进一步地,氧压煮时间为2小时~5小时。

22.进一步地,氧压煮的温度为180℃~210℃

23.进一步地,将二次浸出后,得到含有钼、铼、铜的浸出液和富集铋的浸出渣,实现铋的分离。

24.进一步地,钼的浸出率为99%以上,铼的浸出率为95%以上,铜的浸出率为98%以上。

25.进一步地,得到含有钼、铼、铜的浸出液之后,包括:

26.使用萃取剂从含有钼、铼、铜的浸出液中萃取钼,得到萃余液和含钼的萃取液,实现钼的分离。

27.进一步地,所述萃取剂为阳离子萃取剂。

28.进一步地,所述阳离子萃取剂为p204、p507中的一种。

29.进一步地,萃取剂的浓度以质量百分数计为10%~50%。

30.进一步地,萃取钼的萃取相比o/a=4:1~2:1。

31.进一步地,萃取钼的萃取方式为逆流萃取。

32.进一步地,萃取钼的萃取级数为4级~7级。

33.进一步地,实现钼的分离之后,包括:

34.使用离子交换树脂对萃余液中的铼进行吸附,得到交换余液,实现铼的分离。

35.进一步地,所述离子交换树脂牌号为201。

36.进一步地,实现铼的分离之后,包括:

37.向交换余液中加入可溶性硫化物将铜离子沉淀富集,实现铜的分离。

38.进一步地,所述从含有钼、铼、铜的浸出液中萃取钼具体包括:

39.使用阳离子萃取剂从浸出液中萃取钼,得到萃余液和负载钼的阳离子萃取剂;

40.使用反萃剂从负载钼的阳离子萃取剂中反萃钼,得到含钼的萃取液。

41.进一步地,所述反萃剂为双氧水。

42.进一步地,所述双氧水质量分数为10%~20%。

43.进一步地,反萃钼的萃取相比o/a=7:1~5:1。

44.进一步地,反萃钼的萃取方式为逆流萃取。

45.进一步地,反萃钼的萃取级数为2级~4级。

46.进一步地,萃余液加入中和剂后回收得到助浸剂,循环用于辉钼矿的氧压煮和浸出。

47.进一步地,辉钼矿的主要成分以质量百分数计为钼45%~55%,含铜1%~1.5%,

铼0.04%~0.05%,铋2.3%~2.7%,钨含量0.1%~0.5%,锰铁共计3%至8%。

48.进一步地,钼的回收率为99%以上,铼和钨的回收率为85%以上,铜的回收率为90%以上。

49.进一步地,本发明提供的辉钼矿综合冶炼方法,包括:

50.使用一次浸出的浸出剂对辉钼矿进行一次浸出,过滤;

51.在氧压和水条件下,将一次浸出后得到的滤渣和助浸剂体系进行氧压煮,进行二次浸出;

52.二次浸出后,得到含有钼、铼、铜的浸出液和富集铋的浸出渣,实现铋的分离;

53.使用阳离子萃取剂从有钼、铼、铜的浸出液中萃取钼,得到萃余液和负载钼的阳离子萃取剂;

54.使用反萃剂从负载钼的阳离子萃取剂中反萃钼,得到含钼的萃取液;

55.使用离子交换树脂对萃余液中的铼进行吸附,得到交换余液,实现铼的分离;

56.向交换余液中加入可溶性硫化物将铜离子沉淀富集,实现铜的分离。与现有技术相比,本发明至少可实现如下有益效果之一:

57.(1)与现有的在辉钼矿的处理中需要使用碱分离钨技术相比,本发明使用硝酸和磷酸的混合酸对辉钼矿进行一次浸出,将钨、铁、锰浸出,通过离子交换树脂将钨分离,实现了钨和钼的有效分离,并且将铁锰杂质元素去除,有效避免了铁锰对钼和钨分离回收的影响。

58.(2)与现有使用无机强酸进行浸出技术相比,本发明辉钼矿经过氧压煮浸出工艺中不用消耗大量的无机强酸,通过加入磷酸或者磷酸钙作为助浸剂对辉钼矿进行氧压煮,实现对辉钼矿的温和浸出和高浸出率浸出(钼浸出率高达99%,铼的浸出率大于95%,铜的浸出率大于98%)。

59.(3)本发明对辉钼矿浸出处理过程,钼被转化为钼酰阳离子、铼被转化为铼酸根离子、铜被转化为硫酸铜进入溶液,而后依次对浸出液中的钼、铼、铜进行富集回收;铋则全部被富集在渣中,用于回收或直接出售,实现了对辉钼矿中对钼和铼、铋、铜三种有价金属的回收。

60.(4)通过使用中性膦萃取剂对钼进行萃取,使用过氧化氢对钼进行反萃,充分利用钼在不同环境下不同的存在方式(磷钼杂多酸、钼酰阳离子、过氧钼酸阴离子)通过简单的萃取对钼进行高效的回收,避免了强碱的使用和氨氮废水的排出。

61.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书中所特别指出的内容中来实现和获得。

附图说明

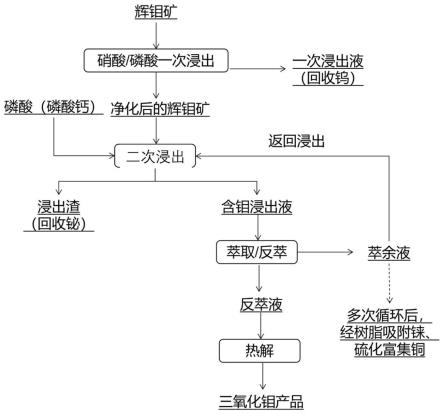

62.图1为辉钼矿综合冶炼工艺流程图。

具体实施方式

63.本发明提供一种辉钼矿综合冶炼方法,其工艺流程图如图1所示,利用第一浸出剂

先对辉钼矿进行一次浸出,过滤分离得到滤液和滤渣,在氧压和水条件下,将滤渣和助浸剂体系进行氧压煮,实现辉钼矿中金属的二次浸出;助浸剂为磷酸、磷酸钙中的一种或其组合。

64.具体的,一次浸出的浸出剂为硝酸和磷酸的混合溶液。

65.具体的,硝酸浓度为20g/l~50g/l。

66.具体的,磷酸浓度为10g/l~30g/l。

67.具体的,一次浸出的温度为80℃~100℃。

68.具体的,一次浸出的液固比为3l/kg~5l/kg。

69.具体的,一次浸出的时间为2小时~5小时。

70.具体的,一次浸出后过滤得到滤液,滤液为包含钨、铁、锰元素的溶液,将滤液进行树脂吸附,可实现钨的分离。

71.由于镧系收缩效应的影响,钨钼的原子半径和化学性质非常相近,导致钨钼往往共生且后期冶炼分离难度极大。同时,除了钼矿中的钨杂质以外,还含有铁、锰等金属杂质需要除去,若这些杂质不能被很好的除去对后续钼和钨的提纯都有很大影响。经过研究,通过硝酸和磷酸混合酸的一次浸出,可以将钨、铁、锰浸出,而矿石中的钼、铼、铋、铜等元素不会被浸出。将一次浸出后的混合物进行过滤,得到滤液和滤渣。滤液为包含钨、铁、锰元素的溶液,通过离子交换树脂回收钨,以此将铁锰杂质元素与未消解的钼、铼、铋、铜有效分离,并通过离子交换的方法将钨回收,实现对铁锰元素的有效去除。

72.在一次浸出中,矿石中的钼、铼、铋、铜等元素不会被浸出,保留在滤渣中,需要对滤渣进行有效的处理,才能实现矿石中的钼、铼、铋、铜等元素的分离。对于一次浸出后的滤渣,本发明采用氧压煮与浸出相结合的处理方法,磷酸和/或磷酸钙作为助浸剂在体系中起到辅助浸出、消解矿石的作用,在氧气条件下,氧气将辉钼矿中的二硫化钼氧化,其中的硫被氧化为ⅳ价硫,并进一步氧化为ⅵ价的硫酸,在滤渣中硫被氧化产生的硫酸作用下,滤渣中钼转化为可以溶解的钼酰阳离子从而完全溶解于液相中形成溶液。

73.经过实验研究,单独使用助浸剂磷酸和/或磷酸钙无法将滤渣消解;单独在水环境下通入氧气进行氧压煮,也无法对矿石进行消解。因此在氧气条件下,以磷酸和/或磷酸钙作为助浸剂进行氧压煮实现对滤渣的消解和浸出,实现对钼、铼、铜三种金属的浸出。而铋不会被浸出,被全部被富集在残余的浸出渣中,可以用于回收或直接出售。

74.随着氧压煮的持续进行,在氧气和助浸剂的共同作用下将滤渣中的硫化钼不断的氧化并与磷酸根结合,转化为磷钼杂多酸和硫酸,并且酸性逐步增加。在强酸性环境下,磷钼杂多酸与钼酰阳离子相互转化的反应平衡不断向生成钼酰阳离子的方向移动,滤渣中的钼溶解,并转化为溶解性良好的钼酰阳离子的状态。磷酸或磷酸钙在滤渣消解和浸出过程中辅助钼转化为磷钼杂多酸,又在磷钼杂多酸转化为钼酰阳离子的过程中被释放,在滤渣的消解和浸出过程中起到了助浸的作用。

75.具体的,氧气压力为0.8mpa~1.5mpa。

76.氧气是氧压煮过程中起到氧化作用的关键因素,由于氧压煮浸出过程是气-固-液的非均相反应,一般的气体参与反应主要依靠气-固和气-液的界面非均相反应,气体参与的界面反应反应速率慢,严重影响氧压煮浸出的效率。将氧气提供足够的压力,将其更好的溶解于液体中,在液-固的非均相反应界面发成气-固-液非均相反应,以此大大提高了氧压

煮浸出的效率。

77.具体的,滤渣和助浸剂体系中,助浸剂的用量为滤渣质量的0.5倍~1.5倍。

78.具体的,压煮时间为2小时~5小时。

79.具体的,浸出氧压煮温度为180℃~210℃。

80.氧压煮的时间越长,反应越充分,但同时,过长的压煮会造成更高的能耗,因此选择压煮时间为2小时~5小时。

81.浸出氧压煮温度越高,压煮速率越快,但同时也会造成更高的能耗,因此综合考量压煮的生产效率和能耗,根据效费比确定浸出氧压煮温度为180℃~210℃。

82.具体的,钼的浸出率为99%以上,铼和钨的浸出率为95%以上,铜的浸出率为98%以上。

83.具体的,将滤渣和助浸剂体系进行氧压煮后的,得到含有钼、铼、铜的浸出液。

84.具体的,得到含有钼、铼、铜的浸出液之后,包括:

85.使用萃取剂从浸出液中萃取钼,得到萃余液和含钼的萃取液,实现钼的分离;

86.使用离子交换树脂对萃余液中的铼进行吸附,得到交换余液,实现铼的分离;

87.向交换余液中加入可溶性硫化物将铜离子沉淀富集,实现铜的分离。

88.一种可能的实施方式中,离子交换树脂牌号为201。

89.回收铜的方法为沉淀法,即向交换余液中加入负二价的硫与铜生成硫化亚铜沉淀,从而实现铜的富集回收。其中,负二价的硫为可溶性硫化物;在一种可能实施方案中,可溶性硫化物包括硫化钠、硫化钠等硫化盐;在另一种可能的实施方案中,可溶性硫化物还可以包括硫化氢气体。

90.具体的,所述使用萃取剂从浸出液中萃取钼具体包括:

91.使用阳离子萃取剂从浸出液中萃取钼,得到萃余液和负载钼的阳离子萃取剂;

92.使用反萃剂从负载钼的阳离子萃取剂中反萃钼,得到含钼的萃取液。

93.具体的,所述的阳离子萃取剂为p204、p507中的一种或其组合,所述的反萃剂为双氧水。

94.具体的,萃取剂的浓度以质量百分数计为10%~50%。

95.具体的,萃取钼的萃取相比o/a=4:1~2:1。

96.萃取的相比是萃取的重要影响因素,萃取相比o/a小于2:1时,会造成应有机萃取性不足,部分钼无法转移至有机相中,因此从将钼的回收率的角度看,o/a比越大钼转移至有机相中越彻底,残余在水相中越少。但有机相加入过多亦会造成溶剂、工艺等成本的上升,经过研究当o/a大于4:1时,萃取效费比严重下降,因此选择萃取钼的萃取相比o/a=4:1~2:1。

97.具体的,萃取钼的萃取方式为逆流萃取。

98.具体的,萃取钼的萃取级数为4级~7级。

99.具体的,双氧水质量分数为10%~20%。

100.具体的,反萃钼的萃取相比o/a=7:1~5:1。

101.具体的,反萃钼的萃取方式为逆流萃取。

102.具体的,反萃钼的萃取级数为2级~4级。

103.阳离子萃取剂对浸出液进行化学萃取,阳离子萃取剂中的氢离子与浸出后的钼酰

阳离子进行阳离子交换,钼酰阳离子转移至有机相中。

104.有机相中的钼酰阳离子存在少部分进入水相并转化为钼酸根离子的化学平衡过程,在反萃过程中,反萃剂过氧化氢将少量进入水相中并转化的钼酸根转化为过氧钼酸根阴离子,促进化学平衡向钼酰阳离子转化为钼酸根离子方向移动,并将其全部转化为过氧钼酸跟阴离子彻底脱离有机相,以此实现从负载钼的阳离子萃取剂中对钼的反向化学萃取,将其全部反萃至反萃剂水相中。

105.具体的,萃余液加入中和剂后回收得到助浸剂,可再次用于辉钼矿的氧压煮和浸出,循环用于辉钼矿的氧压煮和浸出。

106.具体的,所述中和剂为氧化钙、氢氧化钙、碳酸钙、磷酸钙中的一种或多种。

107.中和剂将体系中的过量的氢离子中和,保留体系中的磷酸或磷酸钙,因此中和剂中和后可回收助浸剂,直接用于步骤1的浸出氧压煮工艺,用于对矿石的消解和浸出。

108.需要说明的是,中和剂的加入同时还可以将体系中富集的杂质铁沉淀,将其从体系中除去,防止fe

3+

在体系中对阳离子萃取钼酰阳离子的过程产生干扰。

109.具体的,辉钼矿的主要成分以质量百分比计为含钼45%~55%,含铜1%~1.5%,铼0.04%~0.05%,铋2.3%~2.7%,钨含量0.1%~0.5%,铁3%~8%。

110.具体的,钼的回收率为99%以上,铼和钨的回收率为85%以上,铜的回收率为90%以上。

111.下面来具体描述本发明的优选实施例阐释本发明的原理,并非用于限定本发明的范围。

112.实施例一

113.本发明的一个具体实施例,公开了一种从辉钼矿中回收金属元素、铜的方法。

114.辉钼矿原料主要成分以质量百分数计为钼45.1%,含铜1.3%,铼0.04%,铋2.59%钨含量0.1%,锰铁共计3%。

115.以20g/l硝酸和10g/l磷酸的混合溶液为一次浸出剂,加热至80℃,在液固比为1:1的条件下,与辉钼矿进行反应5小时。

116.一次浸出结束后,过滤,得到滤液和滤渣。

117.所得滤液为溶解有元素钨、铁、锰等的溶液,采用201树脂吸附法回收其中的有价元素钨,钨的吸附率95.5%。

118.以磷酸为助浸剂,助浸剂的用量为滤渣质量的0.5倍,氧分压为1mpa,温度为190℃的条件下,在压煮釜中氧压煮浸出2个小时。

119.氧压煮浸出结束后,冷却到室温后过滤,得到含铋16.1%的浸出渣以及含有钼、铼、铜的浸出液。

120.其中,钼的浸出率高达99%,铼的浸出率为95%,铜的浸出率高达98%。

121.对于含钼、铼、铜的浸出液,首先用40%的阳离子萃取剂p204萃取钼得到负载钼的p204,萃取的相比为o/a=2:1,萃取级数为逆流五级。

122.再用12%双氧水对负载钼的p204进行反萃,得到反萃液和萃余液;反萃相比为o/a=7:1,反萃级数为逆流三级。

123.萃取反萃工序中钼的总回收率达99%。

124.反萃液经蒸发结晶得到钼酸,再经煅烧得到三氧化钼产品。

125.提钼后的萃余液采用201树脂吸附铼,铼的回收率可达85%。

126.提铼后交换余液加入硫化钠沉铜的方法富集铜并进行铜的回收,铜的回收率达到90%。

127.向反萃后残余液中加入氢氧化钙,调节溶液ph至1左右时,过滤沉淀,过滤后滤液作为氧压煮浸出液返回循环使用。

128.实施例二

129.本发明的一个具体实施例,公开了一种从辉钼矿中回收金属元素、铜的方法。

130.辉钼矿原料主要成分以质量百分数计为钼50.2%,含铜1.2%,铼0.05%,铋2.42%,钨含量0.2%,锰铁共计5%。

131.以50g/l硝酸和30g/l磷酸的混合溶液为一次浸出剂,加热至90℃,在液固比为3:1的条件下,与辉钼矿进行反应2小时。

132.一次浸出结束后,过滤,得到滤液和滤渣。

133.所得滤液为溶解有元素钨、铁、锰等的溶液,采用201树脂吸附法回收其中的有价元素钨,钨的吸附率95.9%以上。

134.以磷酸钙为助浸剂,助浸剂的用量为滤渣质量的1倍。氧分压为0.8mpa,温度为210℃的条件下,在压煮釜中氧压煮浸出5个小时。

135.氧压煮浸出结束后,冷却到室温后过滤,得到含铋16.1%的浸出渣以及含有钼、铼、铜的浸出液。

136.其中,钼的浸出率高达99%,铼的浸出率为95%,铜的浸出率高达98%。

137.对于含钼、铼、铜的浸出液,首先用50%的阳离子萃取剂p204萃取钼得到负载钼的p204,萃取的相比为o/a=4:1,萃取级数为逆流五级。

138.再用10%双氧水对负载钼的p204进行反萃,得到反萃液和萃余液;反萃相比为o/a=7:1,反萃级数为逆流三级。

139.萃取反萃工序中钼的总回收率达99.1%。

140.反萃液经蒸发结晶得到钼酸,再经煅烧得到三氧化钼产品。

141.提钼后的萃余液采用201树脂吸附铼,铼的回收率可达86%。

142.提铼后交换余液通入硫化氢沉铜的方法富集铜并进行铜的回收,铜的回收率达到91%。

143.向反萃后残余液中加入碳酸钙,调节溶液ph至1左右时,过滤沉淀,过滤后滤液作为氧压煮浸出液返回循环使用。

144.实施例三

145.本发明的一个具体实施例,公开了一种辉钼矿综合冶炼方法。

146.辉钼矿原料主要成分以质量百分数计为钼48.2%,含铜1.4%,铼0.045%,铋2.69%,钨含量0.3%,锰铁共计8%。

147.以40g/l硝酸和20g/l磷酸的混合溶液为一次浸出剂,加热至100℃,在液固比为2:1的条件下,与辉钼矿进行反应3小时。

148.一次浸出结束后,过滤,得到滤液和滤渣。

149.所得滤液为溶解有元素钨、铁、锰等的溶液,采用201树脂吸附法回收其中的有价元素钨,钨的吸附率96.2%。

150.以磷酸为助浸剂,助浸剂的用量为滤渣质量的1.5倍,氧分压为1.5mpa,温度为190℃的条件下,在压煮釜中氧压煮浸出3个小时。

151.氧压煮浸出结束后,冷却到室温后过滤,得到含铋17%的浸出渣以及含有钼、铼、铜的浸出液。

152.其中,钼的浸出率高达99.1%,铼的浸出率为95.5%,铜的浸出率高达98.6%。

153.对于含钼、铼、铜的浸出液,首先用30%的阳离子萃取剂p507萃取钼得到负载钼的p507,萃取的相比为o/a=3:1,萃取级数为逆流五级。

154.再用10%双氧水对负载钼的p507进行反萃,得到反萃液和萃余液;反萃相比为o/a=7:1,反萃级数为逆流三级。

155.萃取反萃工序中钼的总回收率达99%。

156.反萃液经蒸发结晶得到钼酸,再经煅烧得到三氧化钼产品。

157.提钼后的萃余液采用201树脂吸附铼,铼的回收率可达85.4%。

158.提铼后交换余液加入硫化钠沉铜的方法富集铜并进行铜的回收,铜的回收率达到90.2%。

159.向反萃后残余液中加入氧化钙,调节溶液ph至1左右时,过滤沉淀,过滤后滤液作为氧压煮浸出液返回循环使用。

160.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1