一种旋转靶材表面打磨装置的制作方法

1.本实用新型涉及一种表面打磨装置,特别涉及一种旋转靶材表面打磨装置。

背景技术:

2.目前我国的平板显示制造企业发展迅速,国家大力支持先进产品实现国产化。目前镀膜用靶材有两种:平面靶材和旋转靶材。平面靶材溅射使用率可达到30%左右,而旋转靶材溅射使用率可达到80%左右,其次旋转靶材在使用过程中不停地旋转,靶材表面光滑,使用均匀,不会出现“结瘤现象”,可以保证靶材使用质量,镀膜的均匀性,减少缺陷率以及提高成品率。旋转靶材是目前乃至以后发展的一大趋势。

3.旋转靶材绑定完成后表面打磨是一项工作量比较大的工作,旋转靶材表面经过高温绑定会有残胶、残铟以及在绑定过程中造成的同轴度偏差问题,如果无法清理打磨干净会出现影响溅射质量和美观等情况。如果旋转靶材在溅射过程中出现轻微结瘤,溅射厂家需要对旋转靶材进行停机打磨,而目前旋转靶材的打磨方式是采用人工用砂纸进行打磨,此种打磨方式不仅劳动强度大,仅靠人工操作,品质也无法得到保证,工作效率低下,严重影响生产进度。

4.中国实用新型专利201920172366 .5公开了一种靶材打磨装置,包括支架、电机和打磨组件,采用该装置虽然能够提高生产速度,但是其还存在以下不足之处:1、采用砂带打磨,砂带的安装张紧结构较为复杂,设备的维护成本较高;2、旋转靶材通过靶材轴固定,即仅能打磨与靶材轴尺寸对应的旋转靶材,适用范围小。

技术实现要素:

5.本实用新型要解决的技术问题是:提供一种旋转靶材表面打磨装置,该装置能够有效清理打磨旋转靶材表面残铟、残胶和结瘤,与现有人工清理的方式相比,既保证了的产品质量,又降低了工人劳动强度,提高生产效率,解决了现有旋转靶材表面难以清理的问题。

6.解决上述技术问题的技术方案是:一种旋转靶材表面打磨装置,包括管驱动电机、打磨组件、打磨组件驱动机构、背管内撑、背管顶杆和顶杆移动支撑组件,所述管驱动电机与背管内撑连接,所述顶杆移动支撑组件包括支撑座、安装在支撑座上的滑道和滑块,滑块内设置有微调组件,滑道的侧面开设有长条形孔,滑块位于滑道内并通过穿过滑道上长条形孔的螺栓ⅰ定位,所述背管顶杆是由顶头和连接杆构成,顶头和连接杆通过轴承连接,连接杆与滑块内的微调组件连接,所述打磨组件包括滑动平台、安装在滑动平台上的滑轨、磨轮驱动电机和与磨轮驱动电机连接的柔性磨轮,所述磨轮驱动电机安装在滑台上,滑台活动安装在滑轨上并通过螺栓ⅱ定位,所述打磨组件驱动机构包括支撑架、通过轴承安装在支撑架上的两根丝杆导轨和与其中一根丝杆导轨连接的丝杆导轨驱动电机,所述滑动平台安装在两根丝杆导轨上并与丝杆导轨通过螺纹连接,所述背管内撑、背管顶杆分别位于丝杆导轨的两端上方。

7.所述背管内撑是三爪卡盘结构。

8.所述背管顶杆的顶头为圆台结构,连接杆与顶头的大端通过轴承连接。

9.所述管驱动电机通过支撑台支撑。

10.所述滑块内开有安装孔,所述微调组件包括调节螺母和调节螺栓,调节螺母套装在滑块的安装孔内,调节螺栓与调节螺母连接,背管顶杆的连接杆与调节螺母连接。

11.由于采用上述技术方案,本实用新型具有以下有益效果:

12.1、采用本实用新型可以有效清理旋转靶材外表面残胶、残铟和结瘤,即采用机械装置替换了现有的人工操作方式,通过本装置进行旋转靶材外表面异物打磨清理工作,清理打磨效果好,能够保证清理打磨效果外观一致性,同时能够保证产品质量。

13.2、采用机械清理替代人工清理,既减少了工人工作量,降低工人劳动强度,又提高了生产效率。

14.3、采用柔性磨轮作为打磨工具可增加与旋转靶材的接触面积,降低旋转靶材因绑定同轴度断差等问题造成靶材被撞裂的风险。

15.4. 采用背管内撑与背管顶杆方式支撑背管与靶材,可有效保护背管外径螺纹遭破坏,提高背管的密封性以及背管的使用寿命。

16.5. 本实用新型可根据旋转靶材长度调整滑块位置,从而调整背管内撑与背管顶杆之间距离,能够固定多种长度的靶材,可打磨500mm~3000mm各种长度规格靶材。

17.6. 可根据旋转靶材外径大小调整柔性磨轮的位置,可打磨多种外径规格靶材,适用范围广。

18.下面,结合附图和实施例对本实用新型之一种旋转靶材表面打磨装置的技术特征作进一步的说明。

附图说明

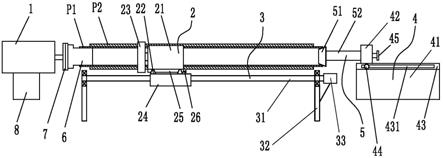

19.图1:本实用新型之一种旋转靶材表面打磨装置使用状态主视图(局剖)。

20.图2:本实用新型之一种旋转靶材表面打磨装置使用状态俯视图(局剖)。

21.图3:本实用新型之滑块内微调组件与背管顶杆连接示意图。

22.图中:1-管驱动电机,2-打磨组件,21-磨轮驱动电机,22-滑轨,23-柔性磨轮,24-滑动平台,25-滑台,26-螺栓ⅱ,3-打磨组件驱动机构,31-丝杆导轨,32-支撑架,33-丝杆驱动电机,4-顶杆移动支撑组件,41-支撑座,42-滑块,421-安装孔,43-滑道,431-长条形孔,44-螺栓ⅰ,45-调节螺栓,46-调节螺母,5-背管顶杆,51-顶头,52-连接杆,6-背管内撑,7-法兰,8-支撑台。

23.p1-背管,p2-旋转靶材。

具体实施方式

24.实施例:一种旋转靶材表面打磨装置,如图1-图2所示,包括管驱动电机1、打磨组件2、打磨组件驱动机构3、背管内撑6、背管顶杆5和顶杆移动支撑组件4,所述管驱动电机1通过支撑台8支撑,所述管驱动电机与背管内撑6通过法兰7连接,所述顶杆移动支撑组件4包括支撑座41、安装在支撑座上的滑道43和和滑块42,滑块内设置有微调组件,滑道43的侧面开设有长条形孔431,滑块42位于滑道内并通过穿过滑道上长条形孔的螺栓ⅰ44定位,所

述背管顶杆5是由顶头51和连接杆52构成,顶头和连接杆通过轴承连接,连接杆52与滑块42内的微调组件连接,滑块42可在滑道43内左右移动并定位,所述打磨组件2包括滑动平台24、安装在滑动平台上的滑轨22、磨轮驱动电机21和与磨轮驱动电机连接的柔性磨轮23,所述磨轮驱动电机21安装在滑台25上,滑台活动安装在滑轨22上并通过螺栓ⅱ26定位,所述磨轮驱动电机21通过滑台25带动可在滑轨22上运动,并通过螺栓ⅱ26可锁死定位在滑轨22上,磨轮驱动电机21带动柔性磨轮23对绑定后旋转靶材外表面进行打磨,所述打磨组件驱动机构3包括支撑架32、通过轴承安装在支撑架上的两根丝杆导轨31和与其中一根丝杆导轨连接的丝杆导轨驱动电机33,所述滑动平台24安装在两根丝杆导轨31上并与丝杆导轨通过螺纹连接,所述丝杆驱动电机33通过丝杆导轨31带动滑动平台24来实现直线运动,所述背管内撑6、背管顶杆5分别位于丝杆导轨31的两端上方。

25.本实施例中,所述背管内撑是三爪卡盘结构,通过利用均布在卡盘体上的三个活动卡爪的径向移动来支撑背管的一端,可在一定范围内支撑不同内径的背管。作为一种变换,还可以采用其他结构的背管内撑。

26.本实施例中,所述背管顶杆的顶头为圆台结构,连接杆与顶头的大端通过轴承连接。作为一种变换,所述顶头也可以采用其他便于顶紧背管的结构。

27.本实施例中,所述滑块42内开有安装孔421,所述微调组件包括调节螺母46和调节螺栓45,调节螺母46套装在滑块的安装孔421内,调节螺栓与调节螺母连接,背管顶杆的连接杆52与调节螺母46连接(参见图3)。当需要微调背管顶杆时,旋转调节螺栓45使调节螺母46带动背管顶杆作直线运动,从而实现背管顶杆的微调。作为一种变换,所述微调组件还可以采用其他结构形式。

28.工作过程:首先将旋转靶材通过背管内撑6和背管顶杆5组装起来,背管内撑6通过三爪卡盘固定旋转靶材左端位置,背管顶杆5连同滑块42在滑道43移动并定位,将旋转靶材组装起来,将磨轮驱动电机21与柔性磨轮23通过滑轨22移动至与旋转靶材外表面相接触的位置进行定位,通过丝杆驱动电机33带动丝杆导轨31将打磨组件2移动至旋转靶材左端,启动管驱动电机1带动旋转靶材进行旋转运动(此时,背管内撑和背管顶杆的顶头转动,连接杆不转动),启动丝杆驱动电机33通过丝杆导轨31带动滑动平台24向右均匀移动,启动磨轮驱动电机带动柔性磨轮旋转进行打磨运动,当柔性磨轮23从旋转靶材左端位置移动至右端位置,完成整个旋转靶材的打磨工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1