一种双工位离心机用自动旋转接管支架的制作方法

[0001]

本实用新型属于机械辅助传动设备领域,涉及一种双工位离心机用自动旋转接管支架。

背景技术:

[0002]

当前市面上的很多双工位离心机的辅助工位部分具有四个工位(如说明书附图3)分别为1号拔管工位、喷涂工位、清理工位、2号拔管工位集成在横向车上。其中两个拔管工位分别安装设置在横向车的两端,而喷涂和清理工位位于两个拔管工位之间。这样一来虽然能够大幅度增加设备的运行精度,并提高离心铸管的生产效率。但同时也出现了相应的问题:由于工位集成的设计增加了横向车的占地面积,当1号浇注工位进行喷涂或清理工序时,横向车必须向1号拔管工位方向进行位移,这样一来就会占用本应属于为被拔出的铸管提供传导的接管架位置,2号拔管工位方向也是同理。

技术实现要素:

[0003]

鉴于此,本实用新型的目的在于,提供一种双工位离心机用自动旋转接管支架,用于在配合离心主管设备各工位间的切换,并未起发生的唯一提供空间的同时完成本身的智能,即在铸铁管被拔管工位从模具内孔拔出后为其向产品储存区域的行进提供传导作用。

[0004]

为了达到上述目的,进而采取的技术方案如下:

[0005]

一种双工位离心机用自动旋转接管支架,包括主动旋转接管支架、从动旋转接管支架、旋转动力机构和连接杆,主动旋转接管支架通过连接杆与从动旋转接管支架连接,而旋转动力机构控制主动旋转接管支架使得主动旋转接管支架和从动旋转接管支架同步运作,因此,主动旋转接管支架和从动旋转接管支架结构相同;

[0006]

主动旋转接管支架,包括主动旋转主轴、主动旋转接管导轨和主动旋转支架,所述主动旋转主轴竖直固定在工作平台上,主动旋转主轴上部连接有轴承,轴承上套设轴承套,并通过轴承套与主动旋转接管导轨一端固定连接,所述主动旋转接管导轨悬挑部分通过主动旋转支架与设置在主动旋转主轴下部的轴承套固定连接,形成三角形稳定结构,主动旋转主轴下部的轴承套通过轴承与主动旋转主轴连接;

[0007]

从动旋转接管支架,包括从动旋转主轴、从动旋转接管导轨和从动旋转支架,所述从动旋转主轴竖直固定在工作平台上,从动旋转主轴上部连接有轴承,轴承上套设轴承套,并通过该轴承套与从动旋转接管导轨一端固定连接,所述从动旋转接管导轨悬挑部分通过从动旋转支架与设置在从动旋转主轴下部的轴承套固定连接,形成三角形稳定结构,从动旋转主轴下部的轴承套通过轴承与从动旋转主轴连接;

[0008]

所述连接杆的一端与主动旋转接管支架上部的轴承套转动连接,另一端与从动旋转接管支架上部的轴承套转动连接,使得主动旋转接管支架和从动旋转接管支架结构旋转达成联动一致;

[0009]

旋转动力机构,包括旋转气缸和气缸支架组成,旋转气缸活动连接在气缸支架上,

旋转气缸的伸缩端与主动旋转主轴下部的轴承套转动连接,为主动旋转接管支架和从动旋转接管支架旋转动提供动力。

[0010]

作为本实用新型进一步的改进,所述旋转气缸采用带有耳轴的型号,旋转气缸通过耳轴与设置在气缸支架上的耳座连接,同时,旋转气缸的伸缩端采用双插结构与设置在主动旋转主轴下部的轴承套上的第一耳板连接。

[0011]

作为本实用新型进一步的改进,所述主动旋转主轴和从动旋转主轴上部的轴承套上分别对应设置有第二耳板和第三耳板,连接杆两端与第二耳板和第三耳板通过销轴连接,从而控制主动旋转接管支架和从动旋转接管支架同步运行。

[0012]

作为本实用新型进一步的改进,所述主动旋转接管导轨和从动旋转接管导轨的设置高度、倾斜角度和方向一致,保证铸铁管自动滚动传导的过程中状态平稳,方向不会发生偏移。

[0013]

作为本实用新型进一步的改进,所述旋转气缸采用气动电磁阀控制拉伸与收缩动作。

[0014]

本实用新型的有益效果是:本实用新型既能在拔管工序时为被拔出的铸铁管提供传导,又能在喷涂、清理工位时为横向车让出位置。这样即维持了设备的高精度高效率的运行状态,又减少了设备整体的占地面积,用于为相配套的铸铁管离心铸造整体设备的生产节省空间,提高生产效率。

附图说明

[0015]

构成本申请的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

[0016]

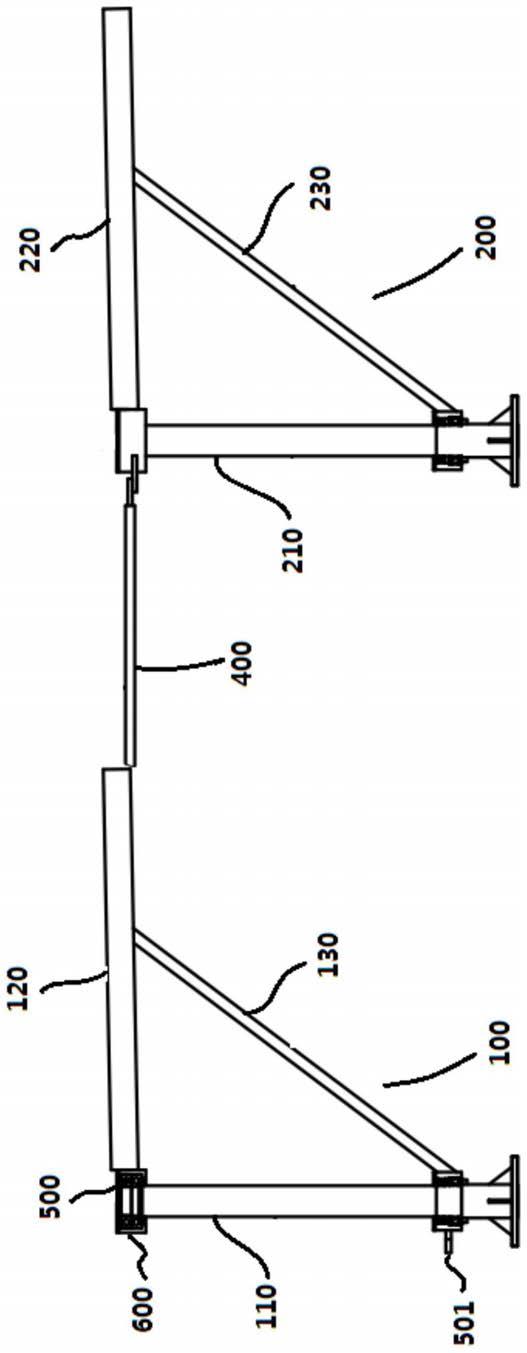

图1为本实用新型的主视示意图;

[0017]

图2为本实用新型的俯视示意图;

[0018]

图3为本实用新型安装现场示意图。

具体实施方式

[0019]

为了使本实用新型所要解决的技术问题、技术方案及有收益效果的更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于本实用新型,并不用于限定本实用新型。

[0020]

需要说明的是,当元件被称为“设置于”另一个原件,它可以直接在另一个元件上或间接在该另一个元件上。术语“上”、“下”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系仅是为了便于描述该实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0021]

请一并阅读图1至图3,现在对本实用新型提供的一种双工位离心机用自动旋转接管支架进行说明。本技术方案包括:固定在1号拔管工位510外侧的设备地基上的主动旋转接管支架100、主动旋转接管支架100平行排列的从动旋转接管支架200、设置在主动旋转接管支架100底部后方并推动其完成旋转的旋转动力机构300、连接主动旋转接管支架100顶

部与从动旋转接管支架200顶部并使其旋转动作统一同步的连接杆400。

[0022]

其中,主动旋转接管支架100由主动旋转主轴110、主动旋转导轨120、主动旋转支管130三部分组成,且这三部分之间成三角形稳固方式连接。具体为主动旋转主轴110的上部和底部都设有轴承套500和轴承600,并分别与主动旋转导轨120、主动旋转支管130的一端用螺栓固定,而主动旋转导轨120与主动旋转支管130的另一端则通过焊接相连,由此便构成了可旋转的接管稳固结构。

[0023]

主动旋转接管支架100的底部后方设置有旋转动力机构300,用于带动可旋转接管支架设备完成旋转动作。作为一种优化设计的考虑,当旋转气缸320与需要进行旋转的轴承套500进行连接并发生拉伸或收缩是必然会发生角度上的偏转,旋转动力机构300由旋转气缸310与气缸支架320组成,其中旋转气缸320要选用带耳轴321的型号,并通过耳轴321与气缸支架320上的耳座322进行连接固定。旋转气缸320的伸缩端设有双插结构,与主动旋转主轴110底部的轴承套500上的第一耳板501通过销轴连接。由此,旋转气缸320能够通过拉伸和收缩动作带动主动旋转主轴110完成90

°

旋转动作。

[0024]

另一方面,从动旋转接管支架200的结构除未设置动力装置外,与主动旋转接管支架100结构相同,且顶部设置的从动旋转接管导轨220与主动旋转接管导轨120的设置高度与倾斜角度完全一致,保证铸铁管自滚动传导的过程中状态平稳,方向上不会发生偏移。与此同时,主动旋转接管支架100与从动旋转接管支架200上部的轴承套500上分别固定连接有第二耳板502和第三耳板503,第二耳板502和第三耳板503分别与连接杆400两端以销轴进行固定,从而使主动旋转接管支架100和从动旋转接管支架200的旋转动作达成联动一致。

[0025]

作为另一种的优化设计,旋转动力机构300的旋转气缸310由气动电磁阀控制拉伸与收缩动作,而气动电磁阀接受来自离心铸造整体设备的电控系统的电信号控制,从而做到与各个工位及横向车之间的动作互不干扰、配合有序、相辅相成。

[0026]

本实用新型与铸铁管离心铸管整体设备之间配合运行的具体步骤请参考图3:

[0027]

(假设1号浇注工位610处于待喷涂状态)

[0028]

(1)1号拔管工位510一侧的旋转动力装置300的气缸此时处于拉伸状态,使得旋转接管支架100、200处于图中所示的状态;

[0029]

(2)1号浇注工位610的喷涂工序完成,准备进行浇注,而2号浇注工位也准备进行喷涂工序,此时横向车500发生位移,向2号拔管工位540方向移动。

[0030]

(3)1号浇注工位经过浇注工序,准备进行拔管工序,1号拔管工位510一侧的旋转动力装置300的气缸受接收到电信号的电磁阀控制发生收缩,带动旋转接管支架100、200经过90

°

的旋转进入接管位置;

[0031]

(4)与此同时,2号拔管工位540一侧的旋转动力装置300的气缸处于拉伸状态,使得旋转接管支架100、200处于图中所示的状态;

[0032]

(5)2号浇注工位620的喷涂工序完成,准备进行浇注,而1号浇注工位610也完成了拔管工序准备进行喷涂工序,此时横向车500发生位移,向1号拔管工位510方向移动;

[0033]

(6)此时1号拔管工位510一侧的旋转接管支架100、200受到旋转动力装置300的气缸拉伸带动经过90

°

的旋转,离开接管位置;同时2号拔管工位540一侧的旋转动力装置300的气缸受接收到电信号的电磁阀控制发生收缩,带动主动旋转接管支架100和从动旋转接

管支架200经过90

°

的旋转进入接管位置;

[0034]

(7)概括的来说,可旋转接管支架只有在所处一侧处于拔管工序时,才处于图示接管位置,其于时间都处于图示现处位置。

[0035]

备注:图中所示的清理工位530并不常用,但要做到不论任何一个浇注工(1号或2号)进行清理工序时,位于该工位一侧的旋转接管支架必须处于非接管位置。

[0036]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1