刀头底面朝向一致输送装置的制作方法

[0001]

本发明属于磨削机床技术领域,涉及一种磨削装置的送料装置,特别是一种刀头底面朝向一致输送装置。

背景技术:

[0002]

金刚石刀头是金刚石切割工具的核心部件之一,金刚石刀头通常采用粉末冶金烧结而成,其精度较低,需要进行磨削加工,尤其是底面磨削加工。

[0003]

为了提高金刚石刀头磨削加工效率,人们提出了多种金刚石刀头磨削机,如自动进料装置和金刚石刀头底面磨削机(申请号201710003997.x)、金刚石刀头磨削设备的刀头装夹系统(申请号201810113762.0)、金刚石刀头底面磨削机(申请号201810178300.7)。

[0004]

为了保证金刚石刀头磨削机磨削金刚石刀头的底面,而非刀面,目前主要采用下述技术方案:第一种,手动将金刚石刀头排列在托盘上,再采用机械手将托盘上的金刚石刀头转移至特定位置处,如自动进料装置和金刚石刀头底面磨削机(申请号201710003997.x)记载的技术方案。第二种,手动将金刚石刀头排列在输送带上。第三种,在金刚石刀头的底面上设置识别标记,采用视觉传感器判断检测面是否有识别标记,若没有则在转移过程中旋转金刚石刀头,如金刚石刀头底面朝向一致输送装置(申请号201810113769.2)。

[0005]

发明人提出的金刚石刀头底面磨削机(申请号201810178300.7)相较于其他底面磨削机具有通用性强、结构简单、磨削品质高等优点。虽然上述三种方案理论上能实现刀头输送,但存在着诸多不足之处,第一种和第二种存在着工人劳动强度大,容易出错,以及刀头输送效率较低等问题。第三种仅适合具有识别标记的刀头,进而影响金刚石刀头底面磨削机的通用性;输送时金刚石刀头平放,即底面处于竖直状态,这也不符合金刚石刀头底面朝下放置这一技术要求;采用视觉传感器检测存在着制造成本高和检测效率低的问题。

[0006]

为此,本领域技术人员希望能够提出一种能保证刀头底面朝向一致的输送装置,尤其是能保证输送效率和保证金刚石刀头状态符合金刚石刀头底面磨削机技术要求。

技术实现要素:

[0007]

本发明提出了一种刀头底面朝向一致输送装置,本发明要解决的技术问题是如何既保证输出的刀头均底面朝下和保证刀头输出效率,又保证金刚石刀头底面磨削机通用性和降低输送装置制造成本。

[0008]

本发明的要解决的技术问题可通过下列技术方案来实现:一种刀头底面朝向一致输送装置,包括振动盘组件、输送带组件和控制电路,其特征在于,刀头底面朝向一致输送装置还包括检测台和第一气缸,检测台位于振动盘组件出料通道与输送带组件的输送通道之间,检测台正上方设有与第一气缸相连接的激光位移传感器,激光位移传感器与控制电路电连接,第一气缸能带动激光位移传感器水平移动,激光位移传感器能测量与检测台上刀头顶面的距离,控制电路能根据激光位移传感器测量的多点距离数值判断刀头顶面是否为刀头底面。

[0009]

在振动盘组件与输送带组件之间设置检测台,将刀头放置在检测台上进行检测,避免振动盘对刀头产生振动,进而影响测距精度;换言之,该结构显著提高测距精度,进而根据精确的测距数值判断刀头顶面是否为底面,该检测判断方法显著提高判断准确性。将刀头放置在检测台上进行检测还便于处理底面朝上的刀头。

[0010]

在上述的刀头底面朝向一致输送装置中,所述检测台的一侧设有第二气缸,第二气缸与控制电路电连接,当判断刀头顶面为底面时控制电路控制第二气缸,第二气缸将位于检测台上刀头推离。通过推离刀头方式实现剔除不符合技术要求的刀头,具有简化结构,降低制造成本,提高输送稳定性等优点。

[0011]

在上述的刀头底面朝向一致输送装置中,所述刀头底面朝向一致输送装置还包括机械手,机械手将位于振动盘组件出料通道内的一个刀头转移至检测台上时,同时能将位于检测台上的刀头转移至输送带组件的输送通道内。

[0012]

与现有技术相比,本刀头底面朝向一致输送装置通过振动盘组件保证输出的刀头底面朝下或朝上;该方式具有自动化程度高和输出效率高的优点。本刀头底面朝向一致输送装置通过剔除底面朝上的刀头,保证输出的刀头均底面朝下。通过优化振动盘组件的结构,还能提高刀头底面朝下比例,减少剔除不符合要求刀头的数量,保证刀头输出效率。

[0013]

激光位移传感器相对于视觉传感器价格更低,实现降低输送装置制造成本。激光位移传感器测量距离具有精度高,效率高的优点,控制电路得出判断结构所需时长短的优点。采用气缸顶推剔除不符合要求刀头,具有结构简单,动作精准且快速的优点,即显著降低剔除不符合要求刀头所需的时长。机械手将位于检测台上符合技术要求的刀头转移至输送带组件的输送通道内时,也将位于振动盘组件出料通道内的一个刀头转移至检测台上,由此具有转移效率高的优点。上述结构结合在一起有效的保证了刀头输出效率,每分钟输出底面朝下的刀头为30个至45个,金刚石刀头底面磨削机每分钟磨削刀头的数量为20个至25个,因此本刀头底面朝向一致输送装置的刀头输出效率完全满足金刚石刀头底面磨削机磨削刀头效率。

[0014]

本刀头底面朝向一致输送装置无需在刀头的底面上设置识别标记,可利用刀头自身形状或刀头烧结形成的飞边进行判断,不仅提高了金刚石刀头底面磨削机通用性,还提高了刀头底面朝下放置稳定性,避免刀头倾倒而导致刀头输送或刀头磨削中断,实现保证刀头输送稳定性和金刚石刀头底面磨削机磨削刀头加工稳定性。

附图说明

[0015]

图1是金刚石刀头的立体结构示意图。

[0016]

图2是金刚石刀头底面磨削机的立体结构示意图。

[0017]

图3是激光位移传感器测量与刀头顶面距离所处状态的立体结构示意图。

[0018]

图4是激光位移传感器测量与刀头顶面距离所处状态的主视结构示意图。

[0019]

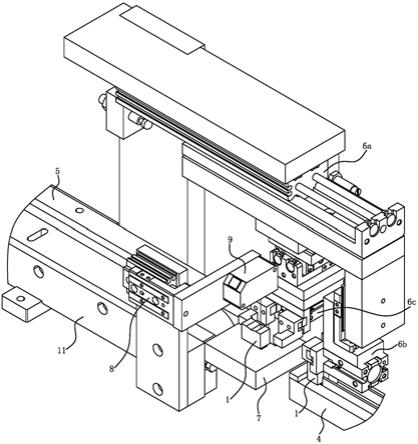

图5和图6是机械手转移刀头所处状态不同视角的立体结构示意图。

[0020]

图7是第二气缸推离刀头所处状态的立体结构示意图。

[0021]

图中,1、金刚石刀头;1a、切削面;1b、底面;2、机架;3、工件暂放台;4、振动盘组件;5、输送带组件;6、机械手;6a、第三气缸;6b、第一夹持组件;6c、第二夹持组件;7、检测台;8、第一气缸;9、激光位移传感器;10、第二气缸;11、底座。

具体实施方式

[0022]

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0023]

如图1所示,金刚石刀头1呈长方体状,金刚石刀头1的一侧面具有凹槽,该侧面称为切削面1a,与切削面1a相背的侧面称为底面1b;凹槽便于切削排出以及有利于水进入。如图2所示,金刚石刀头底面磨削机磨削金刚石刀头1时刀头的底面1b朝下,刀头底面朝向一致输送装置应用在金刚石刀头底面磨削机中,由此经刀头底面朝向一致输送装置输出的金刚石刀头1底面1b也需朝下。

[0024]

如图2至图7所示,金刚石刀头底面磨削机包括机架2和工件暂放台3。刀头底面朝向一致输送装置包括底座11、振动盘组件4、输送带组件5、机械手6、检测台7、第一气缸8和控制电路;底座11固定在机架2上,输送带组件5、机械手6、检测台7和第一气缸8均安装在底座11上。

[0025]

振动盘组件4位于机架2的一侧,振动盘组件4运行必然产生振动,振动盘组件4与机架2分离,避免振动影响金刚石刀头底面磨削机加工精度和运行稳定性。检测台7位于振动盘组件4出料通道与输送带组件5的输送通道之间,即工件暂放台3和检测台7分别位于输送带组件5的输送通道的两端。

[0026]

如图3和图4所示,检测台7正上方设有激光位移传感器9,激光位移传感器9与第一气缸8相连接,激光位移传感器9为cmos型微型激光位移传感器9。当检测台7上放置有刀头,且第一气缸8带动激光位移传感器9水平移动时,激光位移传感器9测量与检测台7上刀头顶面的距离,图3和图4中虚线示意激光位移传感器9发出的光束。激光位移传感器9与控制电路电连接,控制电路能根据激光位移传感器9测量的多点距离数值判断刀头顶面是否为底面1b。具体来说,激光位移传感器9测量刀头顶部中部区域的距离,若多点距离数值基本不变则判断刀头顶面为底面1b,由于金刚石刀头1的切削面1a中部有凹槽,因此多点距离数值发生明显变化,则判断刀头顶面为切削面1a。根据实际金刚石刀头1的情况可调整测量区域和判断方法。

[0027]

如图7所示,检测台7的一侧设有第二气缸10,第二气缸10与控制电路电连接,第二气缸10安装在底座11上,第二气缸10的活塞杆运动方向与输送带组件5的输送通道纵向线垂直设置。当判断刀头顶面为底面1b时,控制电路控制第二气缸10的活塞杆伸出,第二气缸10将位于检测台7上刀头推离,检测台7的另一侧设有落料口和落料接管,这样便于收集剔除的刀头。当判断刀头顶面为底面1b时,控制电路还控制机械手6,机械手6仅将位于振动盘组件4出料通道内的一个刀头转移至检测台7上,进而激光位移传感器9能检测下一个刀头。

[0028]

机械手6包括第三气缸6a、第一夹持组件6b和第二夹持组件6c,第三气缸6a安装在底座11上,第三气缸6a水平设置,第一夹持组件6b和第二夹持组件6c均与第三气缸6a的活塞杆相连接。当判断刀头顶面不是底面1b时,控制电路控制机械手6,第一夹持组件6b用于夹持位于振动盘组件4出料通道内的一个刀头,第二夹持组件6c用于夹持位于检测台7上的刀头。如图5和图6所示,当第三气缸6a水平移动后,第一夹持组件6b将位于振动盘组件4出料通道内的一个刀头转移至检测台7上,第二夹持组件6c将位于检测台7上的刀头转移至输送带组件5的输送通道内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1