一种铅冶炼炉

1.本实用新型涉及冶炼技术领域,尤其是涉及一种铅冶炼炉。

背景技术:

2.铅是一种基础的金属原材料,广泛应用于蓄电池、化学防腐、电缆保护、军事、冶金、医药等领域,目前关于铅电池回收利用有火法和湿法两种方法,可以通过冶炼炉进行火法回收。

3.现有铅冶炼炉有这样的设置,通过在冶炼炉的炉盖加料管两侧设置两只ccd高温火焰探测器探头,实时检测的炉内图像,分析物料及燃烧加热作用的图像动态变化规律。

4.现在装置有这样的不足:

5.1、在对铅进行加热处理时,含由铅的物体容易堆积在一起,影响对其加热处理的效率;

6.2、物体融化后,形成液体后,在排放时,容易在炉内残留部分,无法排出。

技术实现要素:

7.本实用新型针对现有技术中存在的技术问题,提供一种铅冶炼炉。

8.本实用新型解决上述技术问题的技术方案如下:一种铅冶炼炉,包括安装架、冶炼炉以及冶炼炉盖,所述安装架的内部安装有冶炼炉,所述冶炼炉的外侧安装有多组加热板,所述冶炼炉的上端对称设置有两组高温火焰探测器探头,所述冶炼炉的内部中心位置固定有支杆,所述支杆上从上至下依次固定有第一分离板、第二分离板以及第三分离板,所述冶炼炉盖的中心位置设置有加料口,所述冶炼炉盖上关于所述加料口为中心对称设置有两组排气口,所述冶炼炉的内部底端开设有多组集料孔,多组所述集料孔的一端接通有收液槽,所述冶炼炉的底端内部开设有所述收液槽,所述收液槽呈环形,所述收液槽的侧面设置有一组排液通道,所述述冶炼炉的底端内部开设有排液通道,所述安装架和所述冶炼炉之间连接有出液管,所述出液管的一端固定在所述排液通道的一端。

9.优选地,上述的一种铅冶炼炉,其中所述冶炼炉的底端中心位置开设有凹槽,所述冶炼炉的底端下方设置有加热层,所述冶炼炉和所述支杆之间为一体式结构。

10.优选地,上述的一种铅冶炼炉,其中所述第一分离板上等角度开设有多组通孔,所述第一分离板的中心位置水平高度高于边缘位置水平高度。

11.优选地,上述的一种铅冶炼炉,其中所述第二分离板的中心位置水平高度低于边缘位置水平高度,所述第二分离板上等角度开设的多组通孔面积小于所述第一分离板上开设的通孔面积。

12.优选地,上述的一种铅冶炼炉,其中所述第三分离板的外部轮廓和所述第一分离板的外部轮廓相同,所述第三分离板上等角度开设有的多组通孔面积小于所述第二分离板上开设的通孔面积。

13.优选地,上述的一种铅冶炼炉,其中所述冶炼炉的内部底端等角度开设有多组集

料孔,所述集料孔为倾斜设置,所述集料孔一端的水平最低高度和所述冶炼炉内部开设的凹槽底端位于同一水平面。

14.优选地,上述的一种铅冶炼炉,其中所述收液槽的截面为环形结构,所述收液槽通过所述排液通道和所述出液管之间为固定连接。

15.本实用新型的有益效果是:通过加料口对冶炼炉添加含铅金属时,经过处理后的含铅金属通过第一分离板、第二分离板和第三分离板进行筛分,通过对焊钳金属的筛分和隔离加热,增加含铅金属的加热面积,提高含铅金属融化效率,经过加热融化的含铅金属落到冶炼炉开设的凹槽内部,金属液体通过集料孔流淌到收液槽的内部,最后进过排液通道和出液管,使加热后的金属液体,完全排放到安装架外,不会再冶炼炉内部堆积。

附图说明

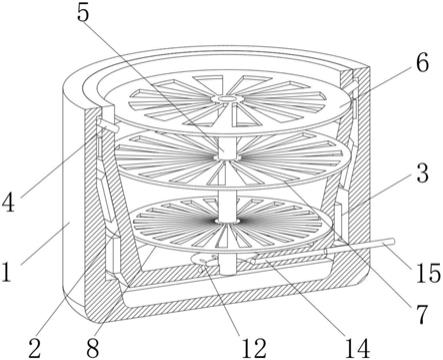

16.图1为本实用新型立体结构示意图;

17.图2为本实用新型剖面结构示意图;

18.图3为本实用新型冶炼炉底端局部剖面结构示意图;

19.图4为本实用新型冶炼炉底端剖面结构示意图。

20.附图中,各标号所代表的部件列表如下:

21.1、安装架;2、冶炼炉;3、加热板;4、高温火焰探测器探头;5、支杆;6、第一分离板;7、第二分离板;8、第三分离板;9、冶炼炉盖;10、加料口;11、排气口;12、集料孔;13、收液槽;14、排液通道;15、出液管。

具体实施方式

22.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

23.如图1、图2、图3以及图4所示,一种铅冶炼炉,包括安装架1、冶炼炉2以及冶炼炉盖9,安装架1的内部安装有冶炼炉2,冶炼炉2的外侧安装有多组加热板3,冶炼炉2的上端对称设置有两组高温火焰探测器探头4,冶炼炉2的内部中心位置固定有支杆5,支杆5上从上至下依次固定有第一分离板6、第二分离板7以及第三分离板8,冶炼炉盖9的中心位置设置有加料口10,冶炼炉盖9上关于加料口10为中心对称设置有两组排气口11,冶炼炉2的内部底端开设有多组集料孔12,多组集料孔12的一端接通有收液槽13,冶炼炉2的底端内部开设有环形收液槽13,收液槽13的侧面设置有一组排液通道14,述冶炼炉2的底端内部开设有排液通道14,安装架1和冶炼炉2之间连接有出液管15,出液管15的一端固定在排液通道14的一端。

24.如图1以及图2所示:冶炼炉2的底端中心位置开设有凹槽,冶炼炉2的底端下方设置有加热层,冶炼炉2和支杆5之间为一体式结构,通过冶炼炉2下方设置的加热层对冶炼炉2内部进行加热处理,同时冶炼炉2内部开设的凹槽结构,使金属加热融化后,形成液体状态,容易进行储存,并且支杆5的位置设置,使支杆5上固定的零件位于冶炼炉2内部中心位置,第一分离板6上等角度开设有多组通孔,第一分离板6的中心位置水平高度高于边缘位置水平高度,第二分离板7的中心位置水平高度低于边缘位置水平高度,第二分离板7上等角度开设有的多组通孔面积小于第一分离板6上开设的通孔面积,第三分离板8的外部轮廓

和第一分离板6的外部轮廓相同,第三分离板8上等角度开设有的多组通孔面积小于第二分离板7上开设的通孔面积,通过加料口10对冶炼炉2添加含铅金属时,经过处理后的含铅金属通过第一分离板6、第二分离板7和第三分离板8进行筛分,并且第一分离板6、第二分离板7以及第三分离板8的特殊结构设置,使较大的含铅金属落到第一分离板6,在重力的作用下,向第一分离板6边缘滚动,较小的含铅金属会落到第二分离板7的上表面边缘,在第二分离板7的结构设置下,含铅金属相第二分离板7中心滚动,进行二次筛分,最后落到第三分离板8上,进行最后一次筛分,最后较小的含铅金属落到冶炼炉2的内部,通过对焊钳金属的筛分和隔离加热,增加含铅金属的加热面积,提高含铅金属融化效率。

25.如图3以及图4所示:冶炼炉2的内部底端等角度开设有多组集料孔12,集料孔12为倾斜设置,集料孔12一端的水平最低高度和冶炼炉2内部开设的凹槽底端位于同一水平面,收液槽13的截面为环形结构,收液槽13通过排液通道14和出液管15之间为固定连接,经过加热融化的含铅金属落到冶炼炉2开设的凹槽内部,金属液体通过集料孔12流淌到收液槽13的内部,最后进过排液通道14和出液管15,使加热后的金属液体,完全排放到安装架1外,通过阀门(图中未画出)控制含铅金属液体的排放。

26.在使用该铅冶炼炉的时候,首先打开加料口10,通过加料口10对冶炼炉2添加含铅金属时,经过处理后的含铅金属通过第一分离板6、第二分离板7和第三分离板8进行筛分,并且第一分离板6、第二分离板7以及第三分离板8的特殊结构设置,使较大的含铅金属落到第一分离板6,在重力的作用下,向第一分离板6边缘滚动,较小的含铅金属会落到第二分离板7的上表面边缘,在第二分离板7的结构设置下,含铅金属相第二分离板7中心滚动,进行二次筛分,最后落到第三分离板8上,进行最后一次筛分,最后较小的含铅金属落到冶炼炉2的内部,完成对含铅金属的筛分,然后闭合加料口10,启动冶炼炉2外侧环绕设置的加热板3以及通过冶炼炉2底端设置的加热层对冶炼炉2内部的含铅金属进行加热处理,加热过程中产生的气体通过排气口11借助过滤装置(图中未画出)经过处理后排放出去,当含铅金属融化成液体后,会流淌到冶炼炉2开设的凹槽内部,金属液体通过集料孔12流淌到收液槽13的内部,最后进过排液通道14和出液管15,通过阀门控制出液管15的打开和闭合,进而控制加热后的金属液体,能否排放到安装架1外。

27.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1