一种超高分子阻燃导轨用聚乙烯板及其光滑面打磨设备的制作方法

1.本实用新型涉及聚乙烯板制造技术领域,尤其涉及一种超高分子阻燃导轨用聚乙烯板及其光滑面打磨设备。

背景技术:

2.聚乙烯板无臭,无毒,手感似蜡,具有优良的耐低温性能(最低使用温度可达

‑

70~

‑

100℃),化学稳定性好,能耐大多数酸碱的侵蚀 (不耐具有氧化性质的酸),常温下不溶于一般溶剂,吸水性小,电绝缘性能优良;密度低;韧性好(同样适用于低温条件);拉伸性好;电气和介电绝缘性好;吸水率低;水汽渗透率低;化学稳定性好;抗张性;无毒无害;其使用范围:医用器具部件,密封件,切割板,滑动型材.广泛用于化工、机械、电力、服装、包装、食品、环保、纺织等行业。广泛用于燃气输送、给水、排污、农业灌溉、矿山细颗粒固体输送,以及油田、化工和邮电通讯等领域,特别在燃气输送上得到了普遍的应用。

3.目前的聚乙烯板在生产的过程中,往往需要对其打磨光滑,而利用打磨设备只能对其一面进行打磨,打磨好之后才能进行另一名的打磨,无疑降低了效率,所以我们提出了一种超高分子阻燃导轨用聚乙烯板及其光滑面打磨设备,用以解决上述所提出的问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种超高分子阻燃导轨用聚乙烯板及其光滑面打磨设备。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种超高分子阻燃导轨用聚乙烯板,包括外板体,所述外板体内固定包裹有隔热板,所述隔热板内固定包裹有吸音板,所述吸音板内开设有隔音腔,所述隔音腔内填充有隔音棉结构。

7.优选的,所述外板体为超高分子量聚乙烯板。

8.优选的,所述吸音板为穿孔吸音板。

9.优选的,所述隔热板为硅酸铝隔热板。

10.优选的,所述隔音棉结构包括多个相互平行第一隔音棉条和多个相互平行设置的第二隔音棉条,第一隔音棉条和第二隔音棉条相互交织且相互垂直设置;每个第一隔音棉条或第二隔音棉条的两端分别粘接固定在隔音腔中。

11.优选的,所述隔音腔内第一隔音棉条和第二隔音棉条交织形成的空隙处填充支撑块,支撑块(108)粘接或者铆接固定在相邻的第一隔音棉条和第二隔音棉条上。

12.优选的,所述外板体的外壁上粘接固定一层阻燃胶合板。

13.优选的,所述外板体的上下两端面均为光滑面。

14.一种超高分子阻燃导轨用聚乙烯板的光滑面打磨设备,包括外壳,外壳的一侧设置有投料口,外壳的顶部内部和底部内壁上均滑动连接有对称设置的两个滑板,滑板上转动连接有转动杆,且位于同侧的两个转动杆的一端转动连接有同一个调节板,两个调节板

相互靠近的一侧均固定安装有驱动电机,驱动电机的输出轴上固定连接有打磨盘,且两个打磨盘相互靠近的一侧贴合有同一个聚乙烯板,外壳的外侧固定安装有安装箱,调节板的一侧固定连接有调节轴,外壳的一侧开设有对称设置的两个滑动孔,且两个调节轴分别贯穿两个滑动孔并均固定连接有滑块,安装箱内设置有调节两个滑块之间间距的调节组件,外壳的两侧均开设有条形孔,条形孔内滑动连接有连动板,两个连动板相互靠近的一侧均固定安装有夹持组件,两个连动板相互远离的一端分别延伸至外壳的两侧,两个外壳相互远离的一侧均固定连接有驱动连动板横向移动的驱动组件。

15.优选的,调节组件包括固定安装在滑块一侧的l形板,两个l 形板相互靠近的一侧均固定连接有连接板,安装箱内转动设置有链条,且链条连接有驱动其转动的旋转电机,两个连接板相互靠近的一侧均和链条的外侧固定连接。

16.优选的,外壳的顶部开设有开口,且开口处转动铰接有翻盖,利用翻盖可以将打磨好的聚乙烯板取出。

17.优选的,安装箱的一侧开设有维修口,且维修口处转动铰接有维修门,利用维修门可以打开维修口,便于对安装箱内的机械结构进行维修。

18.优选的,夹持组件包括固定安装在移动块一侧的推动气缸,推动气缸的输出轴上固定连接有夹持板,且两个夹持板相互靠近的一侧均和聚乙烯板的两侧相贴合,从而可以对聚乙烯板进行夹持固定。

19.优选的,驱动组件包括固定安装在外壳外侧的驱动电机,驱动电机的输出轴上固定连接有齿轮,连动板的顶部固定连接有齿条,齿轮和齿条相啮合,通过启动驱动电机,可以带动齿轮进行转动,而齿轮和连动板上的齿条相啮合,所以可以带动夹持组件横向移动。

20.优选的,条形孔内设置有限位杆,限位杆贯穿连动板并和连动板滑动连接,利用限位杆可以对连动板纵向移动进行限位。

21.优选的,推动气缸的顶部和底部均固定安装有导块,导块内滑动连接有导轨,且导轨和外壳的一侧内壁固定连接,利用导块和导轨可以使得推动气缸横向移动时保持稳固。

22.本实用新型中,聚乙烯板内设置了外板体和隔热板可以提高了聚乙烯板的阻燃效果,有效的防止了外部高温对聚乙烯板内部的结构的影响,同时设计了吸音板、隔音腔和隔音棉结构可以提高了聚乙烯板的隔音效果。

23.本实用新型中,设计的对聚乙烯板打磨设备可以快速对聚乙烯板的光滑面进行打磨,提高了打磨效率,且打磨结构设计巧妙,加工成本低,具有较强的实用性。

附图说明

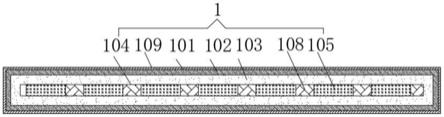

24.图1为本实用新型提出的一种超高分子阻燃导轨用聚乙烯板的整体结构示意图;

25.图2为本实用新型提出的一种超高分子阻燃导轨用聚乙烯板的隔音棉结构的结构示意图

26.图3为本实用新型提出的一种超高分子阻燃导轨用聚乙烯板的打磨设备的主视剖视结构示意图;

27.图4为本实用新型图3的主视结构示意图;

28.图5为本实用新型图3的侧视结构示意图;

29.图6为本实用新型图3后视结构示意图;

30.图7为本实用新型a部分放大结构示意图。

31.图中:1、聚乙烯板;101、外板体;102、隔热板;103、吸音板; 104、隔音腔;105、隔音棉结构;106、第一隔音棉条;107、第二隔音棉条;108、支撑块;109、阻燃胶合板;2、外壳;3、翻盖;4、投料口;5、转动杆;6、调节板;7、调节轴;8、驱动电机;9、打磨盘;10、移动块;11、推动气缸;12、夹持板;13、导块;14、导轨;15、条形孔;16、限位杆;17、连动板;18、齿条;19、驱动电机;20、齿轮;21、滑块;22、滑动孔;23、安装箱;24、l形板; 25、链条;26、连接板;27、维修门。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

33.实施例一

34.参照图1

‑

2,一种超高分子阻燃导轨用聚乙烯板,包括外板体 101,外板体101内固定包裹有隔热板102,隔热板102内固定包裹有吸音板103,吸音板103内开设有隔音腔104,隔音腔104内填充有隔音棉结构105。所述外板体101为超高分子量聚乙烯板;所述吸音板103为穿孔吸音板;所述隔热板102为硅酸铝隔热板;所述隔音棉结构105包括多个相互平行第一隔音棉条106和多个相互平行设置的第二隔音棉条107,第一隔音棉条106和第二隔音棉条107相互交织且相互垂直设置;每个第一隔音棉条106或第二隔音棉条107的两端分别粘接固定在隔音腔104中;所述隔音腔104内第一隔音棉条 106和第二隔音棉条107交织形成的空隙处填充支撑块108,支撑块 108粘接固定在相邻的第一隔音棉条106和第二隔音棉条107上;所述外板体101的外壁上粘接固定一层阻燃胶合板109;所述外板体101 的上下两端面均为光滑面。

35.实施例二

36.参照图3

‑

7,一种超高分子阻燃导轨用聚乙烯板的光滑面打磨设备,包括外壳2,外壳2的一侧设置有投料口4,外壳2的顶部内部和底部内壁上均滑动连接有对称设置的两个滑板,滑板上转动连接有转动杆5,且位于同侧的两个转动杆5的一端转动连接有同一个调节板6,两个调节板6相互靠近的一侧均固定安装有驱动电机8,驱动电机8的输出轴上固定连接有打磨盘9,且两个打磨盘9相互靠近的一侧贴合有同一个聚乙烯板1,外壳2的外侧固定安装有安装箱23,调节板6的一侧固定连接有调节轴7,外壳2的一侧开设有对称设置的两个滑动孔22,且两个调节轴7分别贯穿两个滑动孔22并均固定连接有滑块21,安装箱23内设置有调节两个滑块21之间间距的调节组件,外壳2的两侧均开设有条形孔15,条形孔15内滑动连接有连动板17,两个连动板17相互靠近的一侧均固定安装有夹持组件,两个连动板17相互远离的一端分别延伸至外壳2的两侧,两个外壳 2相互远离的一侧均固定连接有驱动连动板17横向移动的驱动组件。

37.实施例三

38.在实施例二的基础上进一步改进的:调节组件包括固定安装在滑块21一侧的l形板24,两个l形板24相互靠近的一侧均固定连接有连接板26,安装箱23内转动设置有链条25,且链条25连接有驱动其转动的旋转电机,两个连接板26相互靠近的一侧均和链条25 的

外侧固定连接,外壳2的顶部开设有开口,且开口处转动铰接有翻盖3,利用翻盖3可以将打磨好的聚乙烯板1取出,安装箱23的一侧开设有维修口,且维修口处转动铰接有维修门27,利用维修门27 可以打开维修口,便于对安装箱23内的机械结构进行维修,夹持组件包括固定安装在移动块10一侧的推动气缸11,推动气缸11的输出轴上固定连接有夹持板12,且两个夹持板12相互靠近的一侧均和聚乙烯板1的两侧相贴合,从而可以对聚乙烯板1进行夹持固定,驱动组件包括固定安装在外壳2外侧的驱动电机19,驱动电机19的输出轴上固定连接有齿轮20,连动板17的顶部固定连接有齿条18,齿轮20和齿条18相啮合,通过启动驱动电机19,可以带动齿轮20进行转动,而齿轮20和连动板17上的齿条18相啮合,所以可以带动夹持组件横向移动,条形孔15内设置有限位杆16,限位杆16贯穿连动板17并和连动板17滑动连接,利用限位杆16可以对连动板17 纵向移动进行限位,推动气缸11的顶部和底部均固定安装有导块13,导块13内滑动连接有导轨14,且导轨14和外壳2的一侧内壁固定连接,利用导块13和导轨14可以使得推动气缸11横向移动时保持稳固。

39.一种超高分子阻燃导轨用聚乙烯板的打磨设备的工作原理:

40.第一步、通过将外板体101、隔热板102、吸音板103、隔音腔 104和隔音棉结构105进行组合可以加工为本技术方案的聚乙烯板1,在将聚乙烯板1加工成型后需要对进行打磨操作;第二步、将聚乙烯板1通过投料口4投入到外壳2内,聚乙烯板1会落入到两个打磨盘 9之间,此时启动链条25,链条25会带动两个连接板26向相互靠近的一侧进行移动,进而可以拉动两个打磨盘9向相互靠近的一侧进行移动,直至将两个打磨盘9分别和聚乙烯板1的顶部和底部贴合紧密;第三步、此时启动两个推动气缸11,两个推动气缸11均推动两个夹持板12向相互靠近的一侧进行移动,从而可以对聚乙烯板1进行夹持固定,此时启动驱动电机8,驱动电机8可以带动打磨盘9进行旋转,且旋转的驱动电机8可以对聚乙烯板1的顶部和底部同时进行打磨;第四步;在对聚乙烯板1打磨时,此时启动驱动电机19,驱动电机19会带动齿轮20进行转动,而齿轮20和齿条18相啮合,所以可以带动聚乙烯板1进行移动,从而可以使得聚乙烯板1的顶部和底部的不同位置均和打磨盘9相接触,达到了对聚乙烯板1各个位置打磨的需求;第五步、打磨完毕之后,此时打开翻盖3,便可以将打磨好的聚乙烯板1取出。

41.然而,如本领域技术人员所熟知的,驱动电机8、推动气缸11、驱动电机19的工作原理和接线方法是司空见惯的,其均属于常规手段或者公知常识,在此就不再赘述,本领域技术人员可以根据其需要或者便利进行任意的选配。

42.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1