成膜装置的制作方法

1.本发明涉及一种成膜装置。

背景技术:

2.在光学机器形成有光学膜,所述光学膜使规定的波长区域的光反射,使其他波长区域的光透过。作为光学机器,例如可列举:液晶投影机、影印机、红外线传感器的聚光镜等冷光镜。冷光镜形成有成为使可见光反射,使规定的波长区域的光透过的光学膜的层叠膜。作为形成此种层叠膜的方法,已知有利用溅射的方法,所述溅射使包含成膜材料的靶暴露于等离子体中,由此打出构成靶的粒子,并使所述粒子堆积于工件上。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利特开2005-266538号公报

技术实现要素:

6.发明所要解决的问题

7.此处,已知通过溅射所形成的层叠膜产生堆积的粒子稀疏的部分与稠密的部分,由此在膜的表面产生凹凸。将如所述那样在表面产生凹凸的膜层叠的成为光学膜的层叠膜存在于膜彼此的界面产生光的漫反射,透过率等光学特性恶化的情况。

8.本发明是为了解决如上所述的课题而形成的发明,其目的在于提供一种可形成抑制光学特性的恶化的平坦的膜的成膜装置。

9.解决问题的技术手段

10.本发明的成膜装置是在工件上形成膜的成膜装置,包括:腔室,可使内部变成真空;搬送部,设置于所述腔室内,具有在圆周的搬送路径上循环搬送所述工件的旋转台;成膜处理部,具有包含构成所述膜的材料的靶、及将被导入所述靶与所述旋转台之间的溅射气体等离子体化的等离子体产生器,利用等离子体对所述靶进行溅射而在所述工件上形成膜;膜处理部,具有朝所述腔室的内部空间突出且朝所述搬送路径开口的筒状体、以堵塞所述筒状体的开口的方式设置的窗构件、朝形成于所述旋转台与所述筒状体之间的处理空间导入第一工艺气体的第一工艺气体导入部、经由所述窗构件而使所述处理空间内产生电场的天线、及对所述天线施加高频电压的电源,将所述第一工艺气体等离子体化来使所述处理空间内产生感应耦合等离子体,而使所述膜进行化学反应;以及离子照射部,具有在一端设置有开口部且以所述开口部朝向所述搬送路径的方式安装于所述腔室的筒形电极、朝所述筒形电极的内部导入第二工艺气体的第二工艺气体导入部、及对所述筒形电极施加高频电压的电源,对所述膜照射将所述第二工艺气体等离子体化所生成的离子;所述搬送部以所述工件穿过所述成膜处理部、所述膜处理部、及所述离子照射部的方式循环搬送所述工件,所述离子照射部对所述工件上的形成途中的所述膜照射离子。

11.发明的效果

12.根据本发明,可获得能够形成抑制光学特性的恶化的平坦的膜的成膜装置。

附图说明

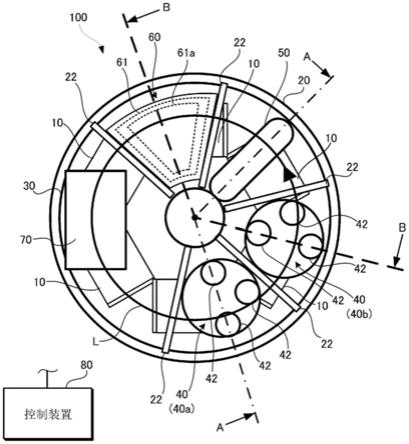

13.[图1]是示意性地表示实施方式的成膜装置的结构的透视平面图。

[0014]

[图2]是图1的a-a剖面图。

[0015]

[图3]是图1的b-b剖面图。

[0016]

[图4]是利用实施方式的成膜装置的处理的流程图。

[0017]

[图5]是表示利用实施方式的成膜装置的工件的处理过程的示意图。

[0018]

[图6]是利用透射电子显微镜(transmission electron microscope,tem)所拍摄的实施例1、实施例2及比较例1的剖面图像,(a)为实施例1的剖面图像,(b)为实施例2的剖面图像,(c)为比较例1的剖面图像。

[0019]

[图7]是图6中的实施例1、实施例2及比较例1的表层八层部分的放大剖面图像,(a)为实施例1的剖面图像,(b)为实施例2的剖面图像,(c)为比较例1的剖面图像。

[0020]

[图8]是表示实施例1、实施例2及比较例1的各层的最大高度rz的图表。

[0021]

[图9]是表示实施例1、实施例2及比较例1的各层的最大高度rz的标准偏差的图表。

具体实施方式

[0022]

(实施方式)

[0023]

(结构)

[0024]

一边参照附图,一边对本发明的成膜装置的实施方式进行详细说明。图1是示意性地表示本实施方式的成膜装置100的结构的透视平面图。所述成膜装置100是在工件10上形成膜的装置。工件10是玻璃基板或树脂基板。成膜装置100在工件10上形成的膜是层叠有多个膜的层叠膜。在本实施方式中,所述膜是成为光学膜的层叠膜,例如将sio2膜与nb2o5膜交替地层叠而形成。

[0025]

成膜装置100包括:腔室20、搬送部30、成膜处理部40、膜处理部50、离子照射部60、载入/载出(load-lock)部70、以及控制装置80。

[0026]

(腔室)

[0027]

腔室20是可使内部变成真空的圆柱形状的容器。腔室20内由分隔部22划分,被呈扇状地分割成多个区域。在各区域配置成膜处理部40、膜处理部50、离子照射部60、载入/载出部70的任一者。各部40、50、60、70相对于搬送部30的搬送方向(图1中的逆时针方向),以成膜处理部40、膜处理部50、离子照射部60、载入/载出部70的顺序配置。膜处理部50及离子照射部60邻接设置。

[0028]

如图2所示,腔室20由圆盘状的顶部20a、圆盘状的内底面20b、及环状的内周面20c包围来形成。分隔部22是自圆柱形状的中心呈放射状地配设的方形的壁板,自顶部20a朝内底面20b延长,未到达内底面20b。即,在内底面20b侧确保圆柱状的空间。在所述圆柱状的空间内配置有搬送工件10的旋转台31。分隔部22的下端空开载置于搬送部30的工件10穿过的间隙,与旋转台31中的工件10的载置面相向。通过所述分隔部22,而在成膜处理部40、膜处理部50、及离子照射部60中划分进行工件10的处理的处理空间。由此,可抑制成膜处理部40

的溅射气体g1、膜处理部50的工艺气体(第一工艺气体)g2、及离子照射部60的工艺气体(第二工艺气体)g3(参照图3)朝腔室20内扩散。

[0029]

另外,如后述那样,在成膜处理部40、膜处理部50、及离子照射部60中,在处理空间内生成等离子体,但只要调整被划分成比腔室20小的空间的处理空间内的压力即可,因此可容易地进行压力调整,可使等离子体的放电稳定化。再者,在腔室20设置有排气口21。在排气口21连接有排气部90。排气部90具有配管及未图示的泵、阀等。通过经由排气口21的利用排气部90的排气,可对腔室20内进行减压来变成真空。

[0030]

(搬送部)

[0031]

搬送部30具有旋转台31、马达32及保持部33,沿着作为圆周的轨迹的搬送路径l循环搬送工件10。即,搬送部30以工件10依次穿过成膜处理部40、膜处理部50、离子照射部60的方式循环搬送工件10。因此,搬送部30以工件10交替地穿过成膜处理部40与离子照射部60的方式搬送工件10。

[0032]

旋转台31具有圆盘形状,以不与内周面20c接触的程度大幅度扩展。马达32将旋转台31的圆中心作为旋转轴,以规定的旋转速度连续地旋转。在本实施方式中,马达32使旋转台31如图1所示那样逆时针旋转。保持部33是在旋转台31的上表面配设于圆周等配位置的槽、孔、突起、治具、固定器等,利用机械式夹头、粘着夹头来保持载置有工件10的托盘34。工件10例如呈矩阵状地排列配置于托盘34上,在旋转台31上,以60

°

间隔配设六个保持部33。

[0033]

(成膜处理部)

[0034]

成膜处理部40生成等离子体,使包含成膜材料的靶42暴露于所述等离子体中。由此,成膜处理部40使通过使等离子体中所包含的离子冲撞靶42而被打出的构成靶42的粒子堆积于工件10上来进行成膜。如图2所示,所述成膜处理部40包括:包含靶42、支承板43及电极44的溅射源,以及包含电源部46及溅射气体导入部49的等离子体产生器。

[0035]

靶42是包含堆积于工件10上来变成膜的成膜材料的板状的构件。靶42成为构成形成于工件10上的膜的粒子的供给源。靶42在载置于旋转台31的工件10的搬送路径l上分离来设置。靶42的表面以与载置于旋转台31的工件10相向的方式,保持于腔室20的顶部20a。例如设置三个靶42。在俯视时,三个靶42设置于排列在三角形的顶点上的位置。

[0036]

支承板43是保持靶42的支撑构件。所述支承板43个别地保持各靶42。电极44是用于自腔室20的外部朝各靶42个别地施加电力的导电性的构件,与靶42电性连接。可个别地改变施加至各靶42的电力。此外,在溅射源中,视需要而适宜包括磁铁、冷却机构等。

[0037]

电源部46例如为施加高电压的直流(direct current,dc)电源,与电极44电性连接。电源部46经由电极44而对靶42施加电力。再者,旋转台31的电位与接地的腔室20相同,通过对靶42侧施加高电压而产生电位差。作为电源部46,为了进行高频溅射,也可设为射频(radio frequency,rf)电源。

[0038]

如图2所示,溅射气体导入部49朝腔室20导入溅射气体g1。溅射气体导入部49具有未图示的储气瓶等溅射气体g1的供给源、配管48、以及气体导入口47。

[0039]

配管48与溅射气体g1的供给源连接,气密地贯穿腔室20后朝腔室20的内部延长,其端部作为气体导入口47而开口。

[0040]

气体导入口47在旋转台31与靶42之间开口,朝形成于旋转台31与靶42之间的处理空间41导入成膜用的溅射气体g1。作为溅射气体g1,可采用惰性气体,适宜的是氩气等。

[0041]

在此种成膜处理部40中,若自溅射气体导入部49导入溅射气体g1,电源部46经由电极44而对靶42施加高电压,则已被导入形成于旋转台31与靶42之间的处理空间41内的溅射气体g1等离子体化,产生离子等活性种。等离子体中的离子与靶42冲撞而将构成靶42的粒子(以下,也称为靶构成粒子)打出。另外,由旋转台31循环搬送的工件10穿过所述处理空间41。已被打出的靶构成粒子在工件10穿过处理空间41时堆积于工件10上,而在工件10上形成包含靶构成粒子的膜。工件10由旋转台31循环搬送,重复穿过所述处理空间41,由此进行成膜处理。每一次穿过成膜处理部40时所堆积的膜的膜厚也取决于膜处理部50的处理率,但可为例如1原子级~2原子级(5nm以下)左右的薄膜。将工件10循环搬送多次,由此膜的厚度增加,而在工件10上形成规定的膜厚的膜。

[0042]

成膜处理部40的溅射气体的压力可设为0.3pa以下,所述压力只要是可维持成膜处理部40的处理空间41内产生的等离子体的程度,则可比0.3pa下降。

[0043]

在本实施方式中,成膜装置100包括多个(此处为两个)成膜处理部40,成膜处理部40设置于由分隔部22分隔的两个区域。多个成膜处理部40使成膜材料选择性地堆积,由此形成包含多个成膜材料的层的膜。尤其,在本实施方式中,包含与不同种类的成膜材料对应的溅射源,使成膜材料选择性地堆积,由此形成包含多种成膜材料的层的膜。所谓包含与不同种类的成膜材料对应的溅射源,既包含所有成膜处理部40的成膜材料不同的情况,也包含是在多个成膜处理部40中共同的成膜材料,但其他成膜材料与其不同的情况。所谓使成膜材料一种一种地选择性地堆积,是指在任一种成膜材料的成膜处理部40进行成膜的期间,其他成膜材料的成膜处理部40不进行成膜。

[0044]

在本实施方式中,其中一个成膜处理部40的靶42包含硅(si),另一个成膜处理部40的靶42包含铌(nb)。在形成硅膜的期间,不形成铌膜,在形成铌膜的期间,不形成硅膜。为了将两个成膜处理部40加以区分,将具有包含硅(si)的靶42的成膜处理部40设为成膜处理部40a,将具有包含铌(nb)的靶42的成膜处理部40设为成膜处理部40b。

[0045]

(膜处理部)

[0046]

膜处理部50在导入有工艺气体的处理空间59内生成感应耦合等离子体,使所述等离子体中的离子与通过成膜处理部40而形成于工件10上的膜进行化学反应,由此生成化合物膜。被导入的工艺气体例如含有氧气或氮气。工艺气体除含有氧气或氮气以外,也可含有氩气等惰性气体。当工艺气体含有氧气时,膜处理部50使工件10上的膜氧化。当工艺气体含有氮气时,膜处理部50使工件10上的膜氮化。本实施方式的工艺气体是氧气。膜处理部50将氧气等离子体化,使所述等离子体中的离子与位于工件10上的最表面的硅膜或铌膜进行化学反应,而生成sio2膜、nb2o5膜。

[0047]

膜处理部50具有等离子体产生器,所述等离子体产生器包含筒状体51、窗构件52、天线53、rf电源54、匹配箱55及工艺气体导入部58。

[0048]

如图1与图2所示,筒状体51是水平剖面为圆角长方形的筒,具有开口。筒状体51以其开口分离地朝向旋转台31侧的方式,嵌入腔室20的顶部20a,并朝腔室20的内部空间突出。将所述筒状体51设为与旋转台31相同的材质。窗构件52是与筒状体51的水平剖面大致相似形状的石英等电介质的平板。所述窗构件52以堵塞筒状体51的开口的方式设置,将腔室20内的被导入含有氧气的工艺气体g2的处理空间59与筒状体51的内部隔开。处理空间59是在膜处理部50中,形成于旋转台31与筒状体51的内部之间的空间。由旋转台31循环搬送

的工件10重复穿过所述处理空间59,由此进行氧化处理。再者,窗构件52也可为氧化铝等电介质,也可为硅等半导体。

[0049]

天线53是卷绕成线圈状的导电体,配置于通过窗构件52而与腔室20内的处理空间59隔离的筒状体51内部空间,通过流入交流电流而产生电场。理想的是天线53配置于窗构件52的附近,以使自天线53产生的电场经由窗构件52而有效率地导入处理空间59内。在天线53连接有施加高频电压的rf电源54。在rf电源54的输出侧串联连接有作为匹配电路的匹配箱55。匹配箱55使输入侧及输出侧的阻抗匹配,由此使等离子体的放电稳定化。

[0050]

如图2所示,工艺气体导入部58朝处理空间59导入含有氧气的工艺气体g2。工艺气体导入部58具有未图示的储气瓶等工艺气体g2的供给源、及配管57、气体导入口56。

[0051]

配管57与工艺气体g2的供给源连接,气密地贯穿腔室20后朝腔室20的内部延长,其端部作为气体导入口56而开口。

[0052]

气体导入口56朝窗构件52与旋转台31之间的处理空间59开口,导入工艺气体g2。

[0053]

在此种膜处理部50中,自rf电源54朝天线53施加高频电压。由此,高频电流流入天线53中,通过电磁感应而产生电场。电场经由窗构件52而导入处理空间59内,产生工艺气体g2的感应耦合等离子体。此时,氧气也电离,氧离子冲撞工件10上的膜,与构成膜的原子键结。其结果,工件10上的膜被氧化,形成作为化合物膜的氧化膜。

[0054]

(离子照射部)

[0055]

离子照射部60朝对象物照射离子。离子照射部60将工艺气体等离子体化,朝对象物照射所述等离子体中所包含的离子。对象物是工件10上的形成途中的膜。所谓工件10上的形成途中的膜,是指形成于工件10上的达到所期望的膜厚之前的膜,具体而言,是指由膜处理部50进行了处理的工件10上的化合物膜、或由成膜处理部40所形成的工件10上的膜。换言之,搬送部30以工件10穿过成膜处理部40、膜处理部50、及离子照射部60的方式循环搬送工件10,由此离子照射部60对由膜处理部50进行了处理的工件10上的化合物膜照射离子。或者,当在搬送部30的搬送方向上,将各部40、50、60以成膜处理部40、离子照射部60、膜处理部50的顺序配置时,搬送部30以工件10穿过成膜处理部40、离子照射部60、及膜处理部50的方式循环搬送工件10,由此离子照射部60对由成膜处理部40所形成的工件10上的膜照射离子。所述离子照射部60包括等离子体产生器,所述等离子体产生器包含筒形电极61、护罩64、rf电源66及工艺气体导入部65。

[0056]

如图3所示,所述离子照射部60包括自腔室20的上部至内部设置的筒形电极61。筒形电极61为方筒状,在一端具有开口部61a,另一端被堵塞。筒形电极61以具有开口部61a的一端朝向旋转台31的方式,经由绝缘构件62而安装于设置在腔室20的顶面的开口21a。筒形电极61的侧壁朝腔室20的内部延伸。

[0057]

在筒形电极61的与开口部61a相反的一端,设置有朝外侧伸出的凸缘61b。绝缘构件62固定于凸缘61b与腔室20的开口21a的边缘之间,由此将腔室20的内部保持成气密。绝缘构件62只要具有绝缘性即可,并不限定于特定的材料,例如可包含聚四氟乙烯(polytetrafluoroethylene,ptfe)等材料。

[0058]

筒形电极61的开口部61a配置于与旋转台31的搬送路径l面对面的位置。旋转台31作为搬送部30,搬送装载有工件10的托盘34并使其穿过与开口部61a相向的位置。再者,筒形电极61的开口部61a比旋转台31的径向上的托盘34的尺寸大。

[0059]

如图1所示,若自平面方向观察,则筒形电极61变成自旋转台31的半径方向上的中心侧朝外侧扩径的扇形。此处所述的扇形是指扇子的扇面的部分的形状。筒形电极61的开口部61a也同样为扇形。关于旋转台31上的托盘34穿过与开口部61a相向的位置的速度,在旋转台31的半径方向上越朝向中心侧,所述速度变得越慢,越朝向外侧,所述速度变得越快。因此,若开口部61a仅为长方形或正方形,则在半径方向上的中心侧与外侧,工件10穿过与开口部61a相向的位置的时间产生差。通过使开口部61a自半径方向上的中心侧朝外侧扩径,可使穿过开口部61a的时间变成固定,而可使后述的等离子体处理变得均等。但是,若穿过的时间的差是在制品上不成为问题的程度,则也可为长方形或正方形。

[0060]

如上所述,筒形电极61贯穿腔室20的开口21a,一部分朝腔室20的外部露出。如图3所示,所述筒形电极61中的朝腔室20的外部露出的部分被壳体63覆盖。通过壳体63来将腔室20的内部的空间保持成气密。筒形电极61的位于腔室20的内部的部分,即侧壁的周围由护罩64覆盖。

[0061]

护罩64是与筒形电极61同轴的扇形的方筒,比筒形电极61大。护罩64与腔室20连接。具体而言,护罩64自腔室20的开口21a的边缘立设,朝腔室20的内部延长的端部位于与筒形电极61的开口部61a相同的高度。护罩64与腔室20同样地作为阴极发挥作用,因此可包含电阻少的导电性的金属构件。护罩64可与腔室20一体地成形、或者也可利用固定金属配件等来安装于腔室20。

[0062]

护罩64是为了在筒形电极61内稳定地产生等离子体而设置。护罩64的各侧壁以隔着规定的间隙与筒形电极61的各侧壁大致平行地延长的方式设置。若间隙变得过大,则静电电容变小、或在筒形电极61内产生的等离子体进入间隙,因此理想的是间隙尽可能小。但是,即便间隙变得过小,筒形电极61与护罩64之间的静电电容也变大,故不佳。间隙的大小可对应于等离子体的产生所需要的静电电容来适宜设定。再者,图3仅图示护罩64及筒形电极61的在半径方向上延长的两个侧壁面,但护罩64及筒形电极61的在圆周方向上延长的两个侧壁面之间也设置有与半径方向的侧壁面相同的大小的间隙。

[0063]

另外,在筒形电极61连接有工艺气体导入部65。工艺气体导入部65除具有配管以外,也具有未图示的工艺气体g3的气体供给源、泵、阀等。通过所述工艺气体导入部65来朝筒形电极61内导入工艺气体g3。工艺气体g3可根据处理目的而适宜变更。例如,工艺气体g3也可含有氩气、氧气或氮气,或者也可除含有氩气以外,也含有氧气或氮气。

[0064]

在筒形电极61连接有用于施加高频电压的rf电源66。在rf电源66的输出侧串联连接有作为匹配电路的匹配箱67。rf电源66也与腔室20连接。若自电源66施加电压,则筒形电极61作为阳极发挥作用,腔室20、护罩64、旋转台31、及托盘34作为阴极发挥作用。即,作为用于反溅射的电极发挥功能。因此,如上所述,旋转台31、及托盘34具有导电性,以电性连接的方式接触。

[0065]

匹配箱67使输入侧及输出侧的阻抗匹配,由此使等离子体的放电稳定化。再者,腔室20或旋转台31接地。与腔室20连接的护罩64也接地。rf电源66及工艺气体导入部65均经由设置于壳体63的贯穿孔而与筒形电极61连接。

[0066]

若自工艺气体导入部65朝筒形电极61内导入作为工艺气体g3的氩气,并自rf电源66朝筒形电极61施加高频电压,则产生电容耦合等离子体,氩气被等离子体化,产生电子、离子及自由基等。将所述已产生的等离子体中的离子照射至工件10上的形成途中的膜。

[0067]

即,离子照射部60具有在一端设置有开口部61a且在内部导入工艺气体g3的筒形电极61、及对筒形电极61施加高频电压的rf电源66,搬送部30将工件10搬送至开口部61a的正下方并使其穿过,由此对形成于工件10上的膜引入离子,进行离子照射。在离子照射部60中,为了对形成于工件10上的膜引入离子,而对载置工件10的托盘34与旋转台31施加负的偏电压。

[0068]

通过使用如离子照射部60那样的筒形电极61,即便不对托盘34或旋转台31施加高频电压,也可在所述些构件维持地电位的状态下,对载置工件10的托盘34与旋转台31施加所期望的负的偏电压,而对经成膜的薄膜引入离子。由此,无需追加对托盘34或旋转台31施加高频电压的结构,或为了获得所期望的偏电压,而考虑成为阳极的电极的面积与包围成为阴极的电极的其他构件的面积比,装置设计变得容易。

[0069]

因此,即便在为了使工件10上的形成途中的膜平坦化,一面使工件10移动一面重复进行成膜与离子照射的情况下,也能够以简单的结构对形成于工件10上的膜引入离子。

[0070]

如此,膜处理部50具有如下的功能:将氧气或氮气等离子体化来生成离子,并使所述离子与形成于工件10上的膜进行化学反应,由此生成化合物膜。在膜处理部50中,利用等离子体密度高的感应耦合等离子体,由此使所述等离子体中的离子与通过成膜处理部40而形成于工件10上的膜有效率地进行化学反应,由此可生成化合物膜。

[0071]

离子照射部60具有如下的功能:对载置工件10的托盘34与旋转台31施加负的偏电压,而对形成于工件10上的膜引入离子,使薄膜平坦化。在离子照射部60中,利用筒形电极61,由此可简单地对形成于工件10上的膜引入离子,进行平坦化。

[0072]

(载入/载出部)

[0073]

载入/载出部70是如下的装置:在维持腔室20的真空的状态下,利用未图示的搬送部件将装载有未处理的工件10的托盘34自外部搬入腔室20内,并将装载有处理完的工件10的托盘34朝腔室20的外部排出。所述载入/载出部70可应用众所周知的结构者,因此省略说明。

[0074]

(控制装置)

[0075]

控制装置80控制排气部90、溅射气体导入部49、工艺气体导入部58、工艺气体导入部65、电源部46、rf电源54、rf电源66、搬送部30等构成成膜装置100的各种元件。所述控制装置80是包含可编程逻辑控制器(programmable logic controller,plc)或中央处理器(central processing unit,cpu)的处理装置,存储有记述了控制内容的程序。作为具体进行控制的内容,可列举:成膜装置100的初期排气压力,对于靶42及天线53的施加电力,溅射气体g1及工艺气体g2、工艺气体g3的流量,导入时间及排气时间,成膜时间,马达32的旋转速度等。再者,控制装置80可应对多种多样的成膜规格。

[0076]

(运行)

[0077]

继而,对由控制装置80所控制的成膜装置100的整体运行进行说明。图4是利用本实施方式的成膜装置100的处理的流程图。首先,利用搬送部件,将装载有工件10的托盘34自载入/载出部70依次搬入腔室20内(步骤s01)。在步骤s01中,旋转台31使空的保持部33依次移动至自载入/载出部70搬入托盘34的部位。保持部33分别个别地保持由搬送部件所搬入的托盘34。如此,将装载有进行成膜的工件10的托盘34全部载置于旋转台31上。

[0078]

腔室20内通过排气部90自排气口21排气而经常得到减压。腔室20内被减压至规定

的压力为止(步骤s02)。然后,载置有工件10的旋转台31进行旋转,并达到规定的旋转速度(步骤s03)。

[0079]

若旋转台31的旋转达到规定的旋转速度,则首先成膜处理部40a开始运转,在工件10上形成硅膜(步骤s04)。即,溅射气体导入部49经由气体导入口47来供给溅射气体g1。溅射气体g1被供给至包含硅材料的靶42的周围。电源部46对靶42施加电压。由此,使溅射气体g1等离子体化。由等离子体所产生的离子冲撞靶42而将硅的粒子打出。在穿过成膜处理部40a的工件10的表面,每次穿过时硅粒子均堆积,而形成硅膜。

[0080]

形成有硅膜的工件10通过旋转台31的旋转而穿过成膜处理部40,前往膜处理部50,通过膜处理部50来将硅膜氧化(步骤s05)。即,工艺气体导入部58经由气体导入口56来供给含有氧气的工艺气体g2。含有氧气的工艺气体g2被供给至由窗构件52与旋转台31包夹的处理空间59内。rf电源54对天线53施加高频电压。通过高频电压的施加而流入高频电流的天线53所产生的电场经由窗构件52而导入处理空间59内,激发已被供给至所述空间内的含有氧气的工艺气体g2来产生等离子体。进而,由等离子体所产生的氧离子冲撞形成于工件10上的硅膜,由此与硅键结,而将工件10上的硅膜转换成sio2膜。

[0081]

形成有sio2膜的工件10通过旋转台31的旋转而穿过膜处理部50,前往离子照射部60,通过离子照射部60来对sio2膜照射离子(步骤s06)。即,工艺气体导入部65经由配管来供给含有氩气的工艺气体g3。所述工艺气体g3被供给至由筒形电极61与旋转台31包围的筒形电极61内的空间。若通过rf电源66来对筒形电极61施加电压,则筒形电极61作为阳极发挥作用,腔室20、护罩64、旋转台31、及托盘34作为阴极发挥作用,激发已被供给至筒形电极61内的空间内的工艺气体g3来产生等离子体。进而,由等离子体所产生的氩离子冲撞形成于工件10上的sio2膜,由此使粒子朝所述膜中的稀疏的部分移动,而使膜表面变得平坦。

[0082]

如此,在步骤s04~步骤s06中,通过工件10穿过正在运转的成膜处理部40a的处理空间41来进行成膜处理,通过工件10穿过正在运转的膜处理部50的处理空间59来进行氧化处理。而且,通过工件10穿过正在运转的离子照射部60的筒形电极61内的空间来使形成于工件10上的sio2膜平坦化。再者,将“正在运转”的意思设为与在各部40a、50、60的处理空间内正在进行产生等离子体的等离子体生成运行的意思相同。

[0083]

再者,膜处理部50的运转只要在由成膜处理部40a进行了最初的成膜的工件10到达膜处理部50之前的期间内开始即可。另外,离子照射部60的运转只要在由膜处理部50进行了氧化处理的工件10到达离子照射部60之前开始即可。

[0084]

旋转台31在规定的厚度的sio2膜形成于工件10上之前,即在经过通过仿真或实验等而事先获得的规定的时间之前(步骤s07的否(no)),持续旋转。换言之,在形成规定的厚度的sio2膜之前的期间,工件10通过搬送部30而在成膜处理部40a、膜处理部50、离子照射部60中依次持续循环,而依次重复使硅粒子堆积于工件10上的成膜处理(步骤s04)、使已堆积的硅粒子氧化的氧化处理(步骤s05)、及通过离子照射来使已生成的sio2膜平坦化的平坦化处理(步骤s06)。

[0085]

若经过了规定的时间(步骤s07的是(yes)),则停止成膜处理部40a的运转(步骤s08)。具体而言,停止利用溅射气体导入部49的溅射气体g1的导入,停止利用电源部46的对于靶42的电压施加。再者,也可在停止成膜处理部40a时,也停止膜处理部50、离子照射部60的运转,于在接下来进行成膜的成膜处理部40b中进行了最初的成膜的工件10到达膜处理

部50、离子照射部60之前的期间内再次开始运转。另外,也可设为即便成膜处理部40a的运转停止,也不使膜处理部50、离子照射部60的运转停止。在此情况下,膜处理部50、离子照射部60运转至成膜处理部40a与成膜处理部40b的运转停止为止。

[0086]

继而,成膜处理部40b开始运转,在经平坦化的sio2膜上形成铌膜(步骤s09)。即,溅射气体导入部49经由气体导入口47来供给溅射气体g1。溅射气体g1被供给至包含铌材料的靶42的周围。电源部46对靶42施加电压。由此,使溅射气体g1等离子体化。由等离子体所产生的离子冲撞靶42而将铌粒子打出。在穿过成膜处理部40b的工件10的表面,每次穿过时铌粒子均堆积,而形成铌膜。

[0087]

形成有铌膜的工件10通过旋转台31的旋转而穿过成膜处理部40b,前往膜处理部50,通过膜处理部50来将铌膜氧化(步骤s10)。即,与步骤s05同样地,通过工艺气体导入部58来将含有氧气的工艺气体g2供给至处理空间59,并通过rf电源54来对天线53施加高频电压,由此使处理空间59内产生等离子体。由所述等离子体所产生的氧离子冲撞形成于工件10上的铌膜,由此与铌键结,而将工件10上的铌膜转换成nb2o5膜。

[0088]

形成有nb2o5膜的工件10通过旋转台31的旋转而穿过膜处理部50,前往离子照射部60,通过离子照射部60来对nb2o5膜照射离子(步骤s11)。即,与步骤s06同样地,通过工艺气体导入部65来将含有氩气的工艺气体g3供给至由筒形电极61与旋转台31包围的处理空间,并通过rf电源66来对筒形电极61施加电压,由此激发已被供给至所述处理空间内的工艺气体g3来产生等离子体。进而,由等离子体所产生的氩离子冲撞形成于工件10上的nb2o5膜,由此使粒子朝所述膜中的稀疏的部分移动,而使膜表面变得平坦。

[0089]

旋转台31在规定的厚度的nb2o5膜形成于工件10上之前,即在经过通过仿真或实验等而事先获得的规定的时间之前(步骤s12的否),持续旋转。换言之,在形成规定的厚度的nb2o5膜之前的期间,工件10通过搬送部30而在成膜处理部40b、膜处理部50、离子照射部60中依次持续循环,而依次重复使铌粒子堆积于工件10上的成膜处理(步骤s09)、使已堆积的铌粒子氧化的氧化处理(步骤s10)、及通过离子照射来使已生成的nb2o5膜平坦化的平坦化处理(步骤s11)。

[0090]

若经过了规定的时间(步骤s12的是),则停止成膜处理部40b的运转(步骤s13)。具体而言,停止利用溅射气体导入部49的溅射气体g1的导入,停止利用电源部46的对于靶42的电压施加。

[0091]

如此,例如如图5所示,在各膜达到规定数量之前重复步骤s04~步骤s13,由此在工件10上交替地层叠sio2膜11与nb2o5膜12。

[0092]

若形成了规定数量的sio2膜与nb2o5膜,则停止成膜处理部40、膜处理部50、离子照射部60的运转(步骤s15)。即,停止溅射气体g1的导入,工艺气体g2、工艺气体g3的导入,及利用电源部46、rf电源54、rf电源66的电压施加。而且,使旋转台31的旋转停止,自载入/载出部70排出载置有工件10的托盘34(步骤s16)。

[0093]

(作用)

[0094]

如以上那样,成膜装置100利用搬送部30,以工件10穿过成膜处理部40、膜处理部50、离子照射部60的方式循环搬送所述工件10,因此在使sio2膜及nb2o5膜nb2o5膜分别达到规定的厚度之前,通过离子照射部60来对形成途中的膜照射离子,而松弛所述膜的凹凸,因此可层叠平坦的膜。

[0095]

即,在形成多个膜叠加而成的层叠膜时,产生膜中的粒子稀疏的部分与稠密的部分,而在膜产生凹凸,但在本实施方式中,在膜的形成途中通过离子照射部60来对有凹凸的所述膜照射离子,由此使粒子朝所述膜中的稀疏的部分移动,而使膜平坦化,因此可形成无凹凸或凹凸少的平坦且细密的膜。进而,即便于在所述膜上形成其他种类的膜的情况下,也同样地在膜的形成途中通过离子照射部60来对有凹凸的所述膜照射离子,由此使粒子朝所述膜中的稀疏的部分移动,而使膜平坦化,因此可形成无凹凸或凹凸少的平坦且细密的膜。

[0096]

(效果)

[0097]

(1)本实施方式的成膜装置100是在工件10上形成膜的成膜装置,其包括:搬送部30,具有循环搬送工件10的旋转台31;成膜处理部40,具有包含构成膜的材料的靶42、及将被导入靶42与旋转台31之间的溅射气体等离子体化的等离子体产生器,利用等离子体对靶42进行溅射而在工件10上形成膜;以及离子照射部60,照射离子;搬送部30以工件10在膜的形成途中穿过成膜处理部40与离子照射部60的方式进行搬送,离子照射部60对工件10上的形成途中的膜照射离子。

[0098]

由此,可形成平坦的膜。即,利用使用溅射的方法的成膜处理部40的成膜容易使自靶42打出的粒子堆积于工件10上的特定的部位,容易在所形成的膜产生凹凸。对此,通过离子照射部60来对工件10上的形成途中的膜照射离子,由此离子冲撞自膜突出的部分,所述部分崩塌,已崩塌的部分收纳于周围的凹陷部分中,由此可使膜平坦化。而且,通过成膜处理部40而在经平坦化的膜上进一步形成膜,并通过离子照射来进行平坦化,因此与形成规定膜厚的膜后仅使其表面平坦化的情况相比,可提高平坦度。

[0099]

再者,存在如下的方式:为了抑制于通过溅射所形成的膜的表面产生的凹凸,一面对工件进行加热一面进行成膜处理,由此对工件的表面的溅射粒子赋予热能,使其朝溅射粒子稀疏的部分移动来变得平坦。但是,在通过旋转台的旋转来循环搬送工件,使工件重复穿过利用溅射来进行成膜的成膜单元的正下方的方式的成膜装置中,为了对旋转台上的工件进行加热,必须对旋转台整体进行加热,而需要大的能量,并且成膜装置的结构变得复杂。对此,在本实施方式中,通过搬送部30,以工件10在膜的形成途中穿过成膜处理部40与离子照射部60的方式搬送工件10,并利用离子照射部60,对工件10上的形成途中的膜进行离子照射,因此即便不对工件10进行加热,也可使膜平坦化,可防止装置结构的复杂化,并且可谋求节能化。

[0100]

另外,本实施方式是在工件10上形成膜的成膜装置100,其包括:腔室20,可使内部变成真空;搬送部30,设置于腔室内,具有在圆周的搬送路径上循环搬送工件10的旋转台31;成膜处理部40,具有包含构成膜的材料的靶42、及将被导入靶42与旋转台31之间的溅射气体g1等离子体化的等离子体产生器,利用等离子体对靶42进行溅射而在工件10上形成膜;膜处理部50,具有朝腔室20的内部空间突出且朝搬送路径开口的筒状体51、以堵塞筒状体的开口的方式设置的窗构件52、朝形成于旋转台31与筒状体51之间的处理空间59导入第一工艺气体(工艺气体g2)的第一工艺气体导入部(工艺气体导入部58)、经由窗构件52而使处理空间59内产生电场的天线53、及对天线53施加高频电压的电源(rf电源54),将第一工艺气体g2等离子体化来使处理空间59内产生感应耦合等离子体,而使膜进行化学反应;以及离子照射部60,具有在一端设置有开口部61a且以开口部61a朝向搬送路径的方式安装于腔室20的筒形电极61、朝筒形电极61的内部导入第二工艺气体(工艺气体g3)的第二工艺气

体导入部(工艺气体导入部65)、及对筒形电极61施加高频电压的rf电源66,对膜照射将第二工艺气体g3等离子体化所生成的离子;搬送部30以工件10穿过成膜处理部40、膜处理部50、及离子照射部60的方式循环搬送工件10,离子照射部60对工件10上的形成途中的膜照射离子。

[0101]

由此,可通过膜处理部50来使由成膜处理部40所形成的膜进行化学反应,并通过离子照射部60来使所述膜平坦化。而且,离子照射部60具有导入第二工艺气体g3的第二工艺气体导入部、在一端设置有开口部61a且在内部导入第二工艺气体g3的筒形电极61、及对筒形电极61施加高频电压的电源(rf电源66),由此即便是通过循环搬送来移动的工件10,也可容易地施加负的偏电压。由此,可对工件10引入离子,可高效地使工件10上的膜平坦化。另一方面,在膜处理部50中,可利用等离子体密度比由离子照射部60所生成的等离子体高的感应耦合等离子体来将工件10上的膜高效地转换成化合物膜。

[0102]

如此,在本实施方式的成膜装置100中,将膜处理部50与离子照射部60作为不同的结构部而分离,且在成膜处理部40、膜处理部50、离子照射部60中循环搬送工件10来使其穿过各部,由此可在工件10上重复进行原子级的膜厚的成膜、朝化合物膜的转换、平坦化的处理。由此,例如在形成包含氧化膜的光学膜的情况下,可层叠平坦度高且氧化效率高的膜,而可形成光学特性高的光学膜。

[0103]

(2)搬送部30以工件10交替地穿过成膜处理部40与离子照射部60的方式进行搬送。由此,在经平坦化的膜上进一步形成膜来形成规定的厚度的膜,因此可形成更平坦的膜。

[0104]

(3)包括膜处理部50,所述膜处理部50具有导入工艺气体g2的工艺气体导入部58、及将工艺气体等离子体化的等离子体产生器,使由成膜处理部40所形成的膜进行化学反应,搬送部30以工件10穿过膜处理部50后,穿过离子照射部60的方式进行搬送。由此,可使工件10上所生成的化合物膜变得平坦。

[0105]

(4)工艺气体g2含有氧气或氮气。由此,可将堆积于工件10上的膜氧化或氮化。

[0106]

(5)将成膜处理部40的溅射气体的压力设为0.3pa以下。由此,由自靶42打出的靶构成粒子与溅射气体中的原子、离子等构成粒子冲撞所引起的靶构成粒子的动能的减少变小,因此产生靶构成粒子在具有比较大的动能的状态下到达工件10或其表面的膜,并在所述工件10或其表面的膜上移动的现象,其结果,靶构成粒子收纳于膜的凹陷部分中,可使膜变得平坦。

[0107]

(6)本实施方式的成膜装置100包括多个成膜处理部40,多个成膜处理部40使组成不同的膜交替地层叠而形成于工件10上。由此,可获得具有膜表面上的光的漫反射得到抑制的光学特性良好的光学膜的光学机器。

[0108]

(7)离子照射部60具有导入工艺气体(第二工艺气体)g3的工艺气体导入部65、及将工艺气体g3等离子体化的等离子体产生器,对膜照射由等离子体产生器所生成的等离子体中的离子。另外,工艺气体g3含有氩气。由此,使原子尺寸的大的氩离子冲撞作为堆积于工件10上的粒子的集合的膜,由此可使作为粒子稠密的部分的膜的凸部崩溃,容易将所述已崩溃的粒子收纳于作为稀疏的部分的膜的凹部中,而容易地使膜平坦化。

[0109]

(8)工艺气体(第二工艺气体)g3含有氧气或氮气、或者含有氩气与氧气或氮气。由此,在利用膜处理部50的氧化或氮化不充分的情况下,通过离子照射部60而使氧离子或氮

离子与膜进行化学反应来将膜氧化或氮化,由此可对反应进行补充。例如,当工件10在穿过离子照射部60之前先穿过膜处理部50时,即便在膜处理部50中氧化或氮化不充分,也在接下来穿过的离子照射部60中使氧离子或氮离子与膜进行化学反应来将膜氧化或氮化,由此可对反应进行补充。另外,当在工艺气体(第二工艺气体)g3中含有氩气时,存在因氩离子的冲撞而导致氧原子、氮原子自经氧化或氮化的膜分离,膜的氧化或氮化变成不充分的状况的情况。即便在此情况下,通过使氧离子或氮离子与膜再次进行化学反应来将膜氧化或氮化,也可对反应进行补充。例如,当工件10在穿过离子照射部60之前先穿过膜处理部50时,存在如下的情况:即便在膜处理部50中进行氧化或氮化,也因离子照射部60中的氩离子的冲撞而导致氧原子、氮原子自经氧化或氮化的膜分离,氧化或氮化变成不充分的状况。即便在此情况下,通过在离子照射部60中使氧离子或氮离子与膜再次进行化学反应来将膜氧化或氮化,也可对反应进行补充。

[0110]

(实施例)

[0111]

利用本实施方式的成膜装置100,在表1的记载的条件下,制作于工件10上交替地形成共计22层的sio2膜与nb2o5膜的层叠膜而成的冷光镜。再者,表1中的“成膜处理部”中的“靶施加电力(w)”的数值范围表示对三个靶42分别供给的电力的范围。

[0112]

[表1]

[0113][0114]

实施例1的冷光镜通过利用膜处理部50使各层的膜氧化后,利用离子照射部60对所述膜进行离子照射来制作。实施例2的冷光镜除将朝成膜处理部40的溅射气体g1的供给流量设为50sccm而比实施例1的情况减少以外,以与实施例1相同的条件来制作。换言之,成膜处理部40中的溅射气体的压力在实施例1中为0.5pa,在实施例2中为0.3pa。比较例1的冷光镜与实施例1相比,不利用离子照射部60进行离子照射来制作。

[0115]

使用日立先端科技(hitachi high-technologies)股份有限公司制造的h-9500的透射电子显微镜(tem),将加速电压设为200kv来拍摄实施例1、实施例2及比较例1的剖面整体及其表层八层部分,获得剖面图像。

[0116]

图6是利用透射电子显微镜(tem)所拍摄的实施例1、实施例2及比较例1的剖面图像,(a)为实施例1的剖面图像,(b)为实施例2的剖面图像,(c)为比较例1的剖面图像。图7是图6中的实施例1、实施例2及比较例1的表层八层部分的放大剖面图像,(a)为实施例1的剖面图像,(b)为实施例2的剖面图像,(c)为比较例1的剖面图像。

[0117]

图8是表示实施例1、实施例2及比较例1的各层的最大高度rz的图表。图9是表示实施例1、实施例2及比较例1的各层的最大高度rz的标准偏差的图表。图8及图9的“最大高度”是指将各层中最接近工件10的部分作为基准,最接近工件10的表面的突出的部分的高度。

[0118]

如图6(a)及图7(a)与图6(c)及图7(c)所示,可看出实施例1若与比较例1相比,则各层的膜变得平坦。另外,如图8及图9所示,可知实施例1与比较例1相比,各层的最大高度rz的平均减小38%,各层的标准偏差的平均减小40%,因此各层的膜变得平坦。如此,实施例1与比较例1的差异是由有无对于膜的离子照射所造成的差异,因此如图6~图9所示,不论就视觉方面而言,还是就数字方面而言,均可确认通过离子照射来使膜平坦化的效果。

[0119]

另外,如图6(a)及图7(a)与图6(b)及图7(b)所示,可看出实施例2若与实施例1相比,则各层的膜进一步变得平坦。另外,如图8及图9所示,可知实施例2与实施例1相比,各层的最大高度rz的平均减小56%,各层的标准偏差的平均减小63%,因此各层的膜变得平坦。如此,实施例2与实施例1的差异是供给至成膜处理部40的溅射气体的流量的差异,即溅射气体的压力的差异,因此如图6~图9所示,不论就视觉方面而言,还是就数字方面而言,均可确认通过使成膜环境变成低压来使膜进一步平坦化的效果。

[0120]

再者,实施例1、实施例2及比较例1包含具有22层的层叠膜,但在图8及图9中,若关注第一层的最大高度rz及标准偏差,则实施例1、实施例2与比较例1相比,最大高度rz及标准偏差的任一者均变成小的值,因此可确认不仅在形成层叠膜时可获得由离子照射所带来的膜的平坦化的效果,在形成单层膜时也可获得由离子照射所带来的膜的平坦化的效果。

[0121]

(其他实施方式)

[0122]

本发明并不限定于所述实施方式,也包含下述所示的其他实施方式。另外,本发明也包含将所述实施方式及下述的其他实施方式的全部或任一者组合而成的形态。进而,可在不脱离发明的范围的范围内对所述些实施方式进行各种省略或替换、变更,其变形也包含于本发明中。

[0123]

(1)在所述实施方式中,如图1所示,旋转台31在俯视时逆时针旋转,但若自利用成膜处理部40进行成膜起,利用离子照射部60对形成途中的膜进行离子照射直至再次利用成膜处理部40进行成膜为止,则也可使旋转台31顺时针旋转。即,也可为搬送部30以可进行两个方向的循环搬送的方式构成,膜处理部50与离子照射部60邻接设置。由此,可使利用膜处理部50的化学反应与利用离子照射部60的膜的平坦化处理的顺序变成能够调换。

[0124]

(2)在所述实施方式中,利用搬送部30,以成膜处理部40、膜处理部50、离子照射部60的顺序循环搬送工件10,但也可维持与所述实施方式相同的旋转方向(逆时针),使膜处理部50与离子照射部60的配置顺序变成相反,以成膜处理部40、离子照射部60、膜处理部50的顺序循环搬送。在前者的情况下,如所述实施方式那样,可对利用膜处理部50的化学反应后的膜进行离子照射来使膜平坦化。在后者的情况下,通过使膜处理部50的处理空间59内含有氧气或氮气,可利用接下来穿过的膜处理部50来补充因利用离子照射部60的离子照射而自化合物膜分离的氧原子或氮原子。

[0125]

(3)在所述实施方式中,搬送部30具有旋转台31,但也可设为自旋转中心呈放射状地延长的臂来代替旋转台31。在此情况下,臂保持托盘34或工件10来进行旋转。

[0126]

(4)也可为成膜处理部40、膜处理部50、离子照射部60位于腔室20的底部侧,成膜处理部40、膜处理部50、离子照射部60与旋转台31的上下关系变成相反。在此情况下,当旋

转台31为水平方向时,配设托盘34的旋转台31的表面变成朝向下方的面,即下表面。

[0127]

(5)成膜装置100的设置面也可为地面,也可为顶棚,也可为侧壁面。在所述形态中,设为在水平地配置的旋转台31的上表面设置托盘34,使所述旋转台31在水平面内旋转,在所述旋转台31的上方配置成膜处理部40、膜处理部50、离子照射部60者进行了说明,但并不限定于此。例如,旋转台31的配置并不限定于水平,也可为垂直的配置,也可为倾斜的配置。另外,也可将托盘34设置于旋转台31的相反的面(两面)。即,本发明的搬送部30的旋转平面的方向可为任一种方向,托盘34的位置,成膜处理部40、膜处理部50、离子照射部60的位置只要是由托盘34保持的工件10可通过成膜处理部40、膜处理部50、离子照射部60来进行处理的位置即可。

[0128]

符号的说明

[0129]

10:工件

[0130]

11:sio2膜

[0131]

12:nb2o5膜

[0132]

20:腔室

[0133]

20a:顶部

[0134]

20b:内底面

[0135]

20c:内周面

[0136]

21:排气口

[0137]

21a:开口

[0138]

22:分隔部

[0139]

30:搬送部

[0140]

31:旋转台

[0141]

32:马达

[0142]

33:保持部

[0143]

34:托盘

[0144]

40、40a、40b:成膜处理部

[0145]

41:处理空间

[0146]

42:靶

[0147]

43:支承板

[0148]

44:电极

[0149]

46:电源部

[0150]

47:气体导入口

[0151]

48:配管

[0152]

49:溅射气体导入部

[0153]

50:膜处理部

[0154]

51:筒状体

[0155]

52:窗构件

[0156]

53:天线

[0157]

54:rf电源

[0158]

55:匹配箱

[0159]

56:气体导入口

[0160]

57:配管

[0161]

58:工艺气体导入部

[0162]

59:处理空间

[0163]

60:离子照射部

[0164]

61:筒形电极

[0165]

61a:开口部

[0166]

61b:凸缘

[0167]

62:绝缘构件

[0168]

63:壳体

[0169]

64:护罩

[0170]

65:工艺气体导入部

[0171]

66:rf电源

[0172]

67:匹配箱

[0173]

70:载入/载出部

[0174]

80:控制装置

[0175]

90:排气部

[0176]

100:成膜装置

[0177]

g1:溅射气体

[0178]

g2:工艺气体

[0179]

g3:工艺气体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1