可磨损涂层的制作方法

1.本公开涉及用于涡轮机械的可磨损涂层以及包括该可磨损涂层的涡轮机械模块和涡轮机械。

2.该可磨损涂层可以用于任意类型的涡轮机械(包括民用或军用涡轮喷气发动机(turbojet))。具体来说,它在经受非常高温度的环境中特别有用。

背景技术:

3.在许多旋转机械中,现在已知在与转子叶片顶部相对处为定子环提供可磨损轨道。这些轨道由“可磨损”(abradable)材料制成,当其与旋转叶片接触时,比旋转叶片更容易磨损。因此,转子和定子之间提供了最小间隙,限制了空气泄漏,从而提高了旋转机械的性能,而没有叶片与定子之间发生摩擦时损坏叶片的风险。事实上,这种摩擦会磨损可磨损轨道,自动调整定子环的直径,使其尽可能靠近转子。

4.也可在转子和定子叶片之间的界面处提供该可磨损轨道,以减少此处空气泄漏。

5.生产该可磨损材料的常规方法是使基质(例如,金属)中包含孔隙,这将降低涂层的韧性。例如,该孔隙可通过掺入聚酯填料、然后使之热解来产生。然而,这些孔隙导致显著的表面粗糙度,这提高了边界层中的气动摩擦系数,从而导致屈服损失(yield loss)。

6.另一种可能性是在基质中掺入机械强度低的惰性填料。然而,在当前构造中,用于这些填料的材料会在高温下降解,将该选项限制在低于约450℃的温度范围。

7.最后,另一类型的已知可磨损涂层采用金属蜂窝结构的形式。然而,虽然该类型的涂层在高温下更具抗性,但其存在耐磨性(abradability),这会导致接触时的剧烈生热和转子的不必要磨损。

8.因此,确实需要用于涡轮机械的可磨损涂层以及包含该可磨损涂层的涡轮机械模块和涡轮机械,其至少部分不存在上述已知构造中的固有缺点。

技术实现要素:

9.本公开涉及一种用于涡轮机械的可磨损涂层,所述可磨损涂层包括莫氏硬度(mohs hardness)小于6且熔融温度大于900℃、优选大于1000℃的无机化合物,其含量大于50体积%。

10.在本公开中,“无机化合物”理解为是指具有有序原子结构和限定化学组成的固体化合物。具体来说,该无机化合物可以具有晶体结构,其特征在于,其原子根据给定的周期性和对称性(无机化合物的晶体体系和空间群)排列。

11.在本公开中,除非另有说明,否则术语“小于”和“大于”应以广义理解,即,分别指“小于或等于”和“大于或等于”。

12.该无机化合物提供了非常良好的磨损性,同时得益于比常规可磨损涂层更低的表面粗糙度。因此,具体来说,可以获得小于3μm的粗糙度ra。因此,该涂层产生的空气动力损失比典型涂层低得多。

blades)相对的定子护罩(stator shroud)上的可磨损轨道。

34.在某些实施方式中,定子设置有多个固定叶片(fixed vanes)。

35.在某些实施方式中,至少一个该可磨损涂层形成了设置在与转子承载的刀状边缘相对的定子叶片(stator vanes)的内端处的可磨损轨道。

36.在某些实施方式中,模块是涡轮机械的高压压缩机或低压涡轮。

37.本公开还涉及涡轮机械,其包括如前述实施方式中任一项所述的模块。

38.上述特征和优点以及其他特征和优点将在对所提议的可磨损涂层和模块的示例性实施方式的以下详细描述中显现。该详细描述参考所附的附图。

附图说明

39.所附附图是示意图,并且主要意图对本公开原理进行说明。

40.在这些附图中,从一个附图到另一附图,相同的元件(或元件的部分)用相同的附图标记进行标记。

41.[图1]图1是根据本公开的涡轮机械的轴向横截面图。

[0042]

[图2]图2是根据本公开的模块的横截面图。

[0043]

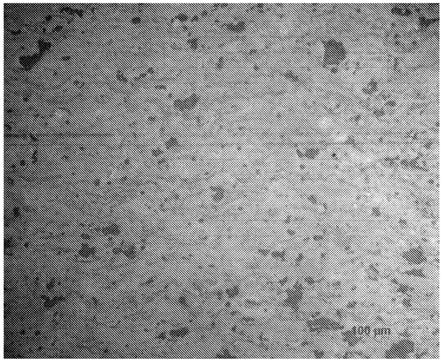

[图3]图3是显示根据本公开第一示例性涂层的微观结构的照片。

[0044]

[图4]图4是显示模块内空气动力损失与可磨损涂层粗糙度之间的函数关系的图表。

[0045]

[图5]图5显示了磨损性测试的示意性说明。

具体实施方式

[0046]

为了使本公开更具体,下文参考所附附图对可磨损涂层的示例进行详细描述。应注意,本发明不限于该示例。

[0047]

图1显示出沿穿过主轴a的垂直平面的涡扇发动机1的横截面,所述涡扇发动机1构成了根据本公开的涡轮机械的示例。从空气流的上游到下游,其包括风扇2、低压压缩机3、高压压缩机4、燃烧室5、高压涡轮6以及低压涡轮7。

[0048]

图2示意性显示了高压压缩机4的阶段,所述高压压缩机4包括一系列这样的阶段。

[0049]

各阶段的转子10包括多个移动叶片11,所述移动叶片安装在与涡轮机械1的高压轴联接的盘部(disk)12上。此外,护罩(shroud)13将盘部12连接到前一阶段的盘部12

′

。各阶段的定子20包括与移动叶片11相对设置的护罩21和与转子10的护罩13相对设置的多个固定叶片22。

[0050]

定子护罩21带有可磨损轨道31,移动叶片11的外端与其摩擦。此外,另一可磨损轨道32设置在各固定叶片22的内端上;设置在转子护罩13上的刀状边缘15随后与该可磨损轨道32摩擦。

[0051]

现在将对形成这些可磨损轨道31和32的可磨损涂层的示例进行描述。

[0052]

在第一示例中,可磨损涂层由羟基磷灰石即式ca

10

(po4)6(oh)2的无机化合物制成。除了可能的杂质外,该可磨损涂层不含任意其它组分。

[0053]

该无机化合物具有六方晶系和6/m空间群。其在高达至少900℃的温度下是稳定的,并且莫氏标度的硬度为5。此外,其不溶于水、丙酮和酒精。

[0054]

该无机化合物通过热喷涂在待涂覆基材(在该情况下为护罩21和环32)上进行沉积,使用粒度45至90μm的粉末进行该沉积。在该示例中,涂层需要1.5mm的厚度。

[0055]

在表面机械加工后,获得微观结构如图3所示的涂层:其孔隙率小于15%,且其粗糙度ra小于3μm。

[0056]

在这方面,图5显示在装有可磨损轨道的高压压缩机中循环的气流所遭受的空气动力损失与形成这些可磨损轨道的涂层的粗糙度之间的函数关系。该曲线50通过在试验台上对多种材料进行比较而绘制的。点51点和点52对应于高压压缩机目前优选的两种可磨损涂层的情况:点51为未经处理的metco 2043涂层,并且点52为具有氧化铝浆料的metco 2043涂层。

[0057]

点53对应于羟基磷灰石制成的涂层情况:可以看出,该涂层的粗糙度为已知metco 2043涂层粗糙度的约三分之一,因此导致空气动力损失几乎是现有技术的这些涂层的一半。

[0058]

此外,使用a/o比(磨损性与击穿性(overpenetration)之比)对该可磨损涂层的性能进行评估,该a/o比使用如图6所示的测量装置90进行测量:三个模拟叶片91设置成从旋转轮92的周边突出。将待测试的可磨损样品93放置在旋转轮92下方。旋转轮92以恒定速度向可磨损样品93前进,并使其穿透至设定深度。然后测量钻入可磨损样品的实际深度,并计算设定深度与钻入深度(dug depth)之比。该比例被称为a/o比,并且表示为百分比。测试参数如下。模拟叶片91端部的转速为210m/s,旋转轮92向样品93的进给速度为150μm/s,并且设定深度为0.5mm。

[0059]

因此,在这些测试期间,羟基磷灰石涂层显示a/o比为110%至120%,叶片上没有任何磨损。

[0060]

此外,根据astm g76标准对该可磨损涂层进行侵蚀测试。然后,该羟基磷灰石涂层90

°

角度侵蚀测量为1.7mm3/g。

[0061]

虽然以上结合具体实施方式详细描述了本发明,但显然,在不背离所附权利要求书限定的本发明范围的前提下可以有一些改良和变化。具体来说,各种图示/提及的实施方式的各个特征可以组合在另外的实施方式中。因此,说明书和附图应该以说明性而非限制性的意义进行考虑。

[0062]

同样显而易见的是,参考方法描述的所有特征可单独或组合转换至装置,并且相反地,参考装置描述的所有特征可单独或组合转换至方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1