基于3D打印的套筒冠及其制作方法与流程

基于3d打印的套筒冠及其制作方法

技术领域

1.本发明属于口腔修复及修复工艺领域,尤其是一种基于3d打印的一体式套筒冠及其制作方法。

背景技术:

2.牙体缺损是口腔修复领域的常见问题,牙列缺损破坏了口腔牙列的完整性,使得余留牙的牙周组织承担额外用力,进而遭受进一步的破坏,从而生成新的牙列缺损,因而需要将缺损的地方加以控制。套筒冠修复技术是修复牙列缺损最重要的治疗方法之一,因其舒适、美观等优点被广泛的运用于临床口腔修复治疗。套筒冠由内冠和外冠组成,内冠粘接在基牙上,外冠套在内冠上,外冠和内冠密贴嵌合形成固位力,为活动假牙提供固位作用。

3.传统套筒冠的制作将内冠、外冠以及支架三组件分开进行,分别按设计要求,进行取印模、灌石膏、制作蜡型、包埋铸造、打磨抛光、喷砂等步骤,工序相当繁琐,且这些工序涉及材料、制作工艺和设备等诸多方面。尤其是在包埋铸造的过程中,由于套筒冠的精密复杂性,往往容易造成铸造不全、产生气泡等缺陷而导致修复失败。

4.3d打印技术又称为增材制造技术,已广泛用于个性化医疗、航空航天、模具制造、珠宝生产等行业。口腔修复领域直接作用于人体,与其他行业相比,具有个性化、复杂化、高难度、精细化、定制化的高要求,采用3d打印技术,也需要开发更适宜口腔修复体的关键工艺参数。

5.公开号为cn106580496a的专利申请文公开了一种同期行固定

‑

活动联合修复方法,其包括如下步骤:

6.1、使用扫描测量仪直接扫描获取牙列缺损患者口内相关软硬组织的三维外形,或间接扫描获取通过常规方法制取的相应的印模或其翻制的石膏模型的三维外形,并在软件中重建为与口腔缺牙情况及基牙情况一致的数字化模型,简称a模型;

7.2、采用计算机辅助设计软件在a模型上完成可摘局部义齿设计时所需基牙或其预备体、种植体基台的相应的人工牙构型设计,简称b构型;

8.3、将b构型在计算机辅助设计软件中对齐放置于a模型原有的位置上,在此基础上完成可摘局部义齿金属基底或支架的构型设计,简称c1构型;或在c1构型基础上同时完成缺牙区相应人工牙设计,简称c2构型;或在此基础上通过口腔修复体cad/cam/slm

‑

3d打印复合系统,完成新型复合可摘局部义齿的构型设计,简称c3构型。

9.4、将b构型数据输入数控切削机床,选取得到国家医用认证许可的口腔陶瓷、金属、树脂坯材,切削出相应的人造牙,简称d结构;

10.同时将c1构型数据输入3d打印机,选取符合国家医用材料许可的金属粉末材料,运用选择性激光熔化技术(slm)的3d打印工艺制作相应的金属基底或支架,并通过常规的技工室流程完成可摘局部义齿的制作,简称e1结构;或将c2构型数据输入3d打印机通过上述工艺直接制作出人工牙与支架一体的金属可摘局部义齿,简称e2结构;也可通过cad/cam/slm

‑

金属3d打印复合系统完成新型复合可摘局部义齿的制作,简称e3结构;

11.5、将d结构先粘接或粘固到患者口内相应的基牙上,完成后可将e1、e2、e3结构供患者佩戴使用。

12.此方法采用激光3d打印增材制造完成,材料浪费极小,可以取代传统制作方式中蜡形、包埋、铸造、点焊等复杂步骤,且技工操作更简单容易,所以在易用性上远远高于普通工艺技术,制作效率更高、成型时间更短、零件精度更高。若将此方法运用于套筒冠修复技术中,则基牙即为套筒冠的内冠,在基牙上设计的b构型以及基于b构型制造出的d结构分别为数字化和实物套筒冠内冠,e1、e2、e3即为包含外冠和支架的套筒冠的活动部分。利用此方式可以较好地解决传统套筒冠的制作的工艺复杂、时间周期长、成品强度低、操作难度大等问题。但是,此专利申请实际主要是针对卡环固位体可摘义齿的设计,而套筒冠固位体具有更加复杂的结构,因而在采用此方法进行设计和制造时,仍然会存在一些问题,其中最主要的问题在于,套筒冠不但通过内外冠的结合发挥固位作用,保证义齿的稳定性和位置的准确性,同时仍要承担牙齿的正常功能,而针对卡环固位体可摘义齿的设计方法,是无法兼顾此两方面的。

技术实现要素:

13.本发明所要解决的技术问题是提供一种基于3d打印的套筒冠及其制作方法,保证义齿整体定位的准确性同时保证套筒冠具有良好的牙齿功能。

14.本发明公开的基于3d打印的套筒冠制作方法,包括如下步骤:

15.一级冠处理:获取包含一级冠的三维数字化模型,并确定出所有一级冠共同的就位道,所述三维数字化模型包括有数字化的工作模型、对颌模型以及咬合关系;

16.设计二级冠:设定二级冠相关参数;

17.根据设定的二级冠相关参数在一级冠上生成具有天然牙形态的全冠形态,确保全冠形态在二级冠的基础上具有足够的回切厚度;

18.通过工作模型和对颌模型的咬合关系,调整全冠形态;

19.将全冠形态保留二级冠设定厚度的情况下,进行回切,形成数字化二级冠;

20.设计套筒冠支架:根据三维数字化模型和设计出的数字化二级冠设计出数字化套筒冠支架;3d打印:对数字化二级冠和数字化套筒冠支架进行3d打印的数据处理,所述数据处理包括位置摆放、添加支撑和切片处理,然后通过3d打印机打印出二级冠和套筒冠支架。

21.优选地,设计二级冠时,设定二级冠相关参数包括:

22.编辑一级冠肩台线,作为二级冠的边缘线;

23.生成二级冠与一级冠的间隙空间;

24.设定二级冠轴面最低厚度、二级冠边缘厚度以及厚度过渡角度。

25.优选地,在设计二级冠时,设计出的数字化二级冠中将相邻且未连接的二级冠利用连接杆连接到一起;

26.在设计套筒冠支架时,将数字化二级冠与数字化套筒冠相互连接形成一体式数字化套筒冠;

27.在3d打印时,基于一体式数字化套筒冠通过3d打印出一体式套筒冠。

28.优选地,在一级冠处理时,将初始的一级冠就位到实体的工作模型上,对一级冠进行研磨、抛光,使所有一级冠均有共同就位道,将已经研磨抛光好的一级冠就位到模型上进

行三维扫描,转化为三维数字化模型。

29.优选地,设计二级冠时,先将三维数字化模型的工作模型旋转调整至肉眼可以看到的所有一级冠的肩台及各面,然后定义当前视图方向为套筒冠的初始就位道;

30.以初始就位道计算倒凹区域,保证所有一级冠上都没有倒凹区域,确定共同就位道无误,以此为基础进行后续设计。

31.优选地,一级冠处理时,通过研磨车针对一级冠的倒凹面进行研磨形成共同的就位道,研磨车针选择方式如下:

32.若基牙一度松动,使用4

°

研磨车针;

33.若基牙二度松动,使用6

°

研磨车针;

34.若基牙不松动,使用2

°

研磨车针;

35.若基牙低于4mm,在上述条件下,使用减小2

°

的研磨车针。

36.优选地,一级冠处理时,将已经研磨抛光好的一级冠就位到模型上后,将上颌模型和下颌模型分别进行三维扫描,获得数字化的工作模型与对颌模型;

37.将上颌模型和下颌模型对咬并固定后进行三维扫描,获得数字化的咬合模型;

38.将数字化的工作模型与对颌模型分别对齐到数字化的咬合模型上,获得用于后续设计的三维数字化模型。

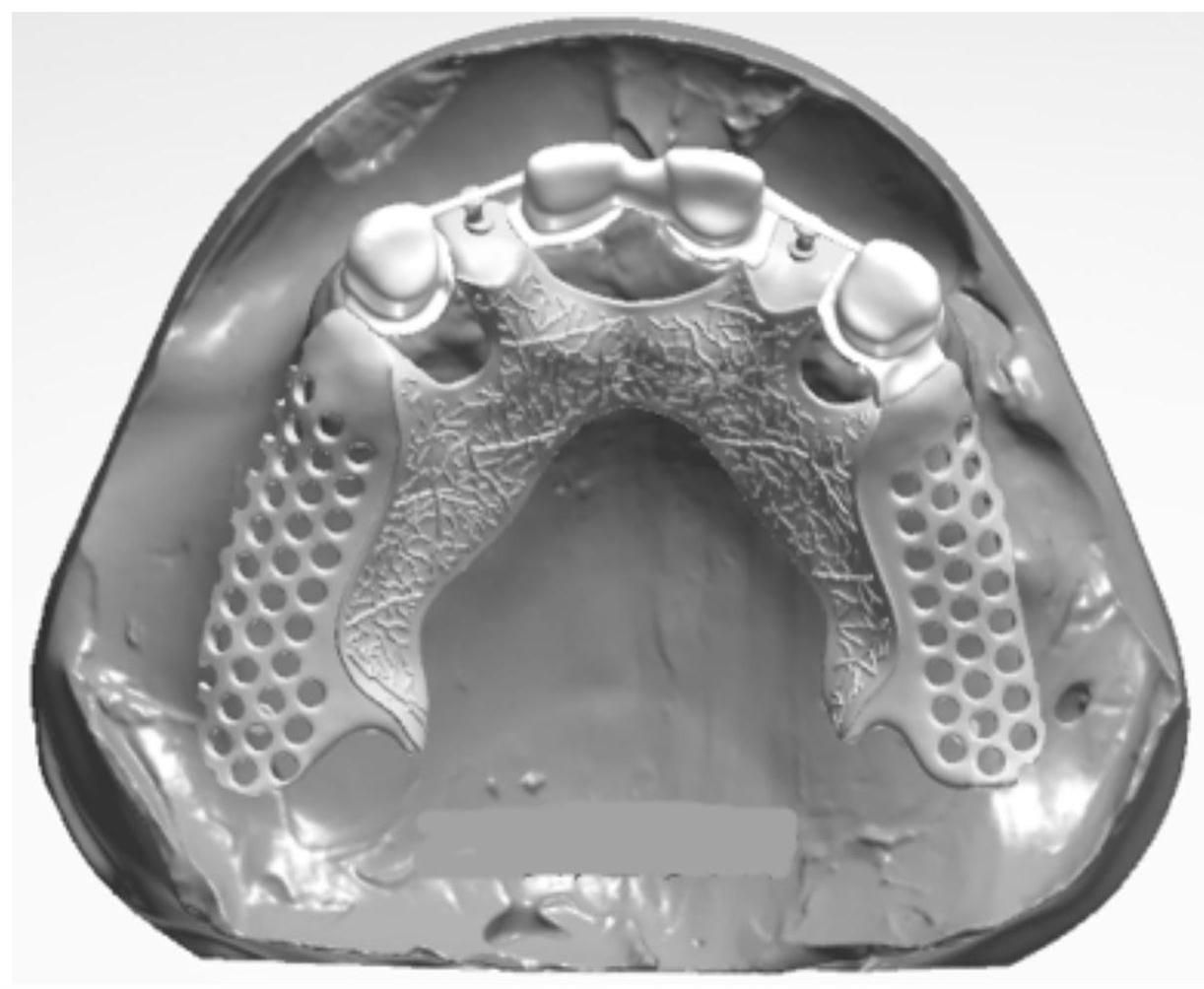

39.优选地,设计套筒冠支架包括:设计基托网、大连接体和小连接体,在绘制大连接体时,同步绘制出小连接体与数字化二级冠缺隙侧相接触,同时与基托网相接触。

40.优选地,设计大连接体和小连接体时,口腔情况及对应的设计要求如下:

41.上颌通用要求:在保证连接强度的情况下,尽量减小大连接体宽度;

42.大连接体分出的小连接体直接与二级冠排牙缺隙侧相连;

43.大连接体避开基牙舌侧;

44.上颌双侧后牙缺失:大连接体横跨腭弓连接两侧,厚度不小于0.5mm,宽度不低于5mm;

45.上颌前后牙缺失:大连接体采用u形板、u形板加后腭板或仅后腭板设计,厚度不小于0.5mm,宽度不低于5mm;

46.下颌要求:舌杆大连接体通过小连接体与二级冠排牙缺隙侧相连接;舌板大连接体直接与二级冠舌侧及排牙金属基托相连;

47.若口底深度不小于6mm,且前牙区无排牙缺牙区时,设计为舌杆,厚度2

‑

3mm,宽度3

‑

4mm;

48.若口底深度小于6mm,或前牙区有待排牙修复的缺失牙时,设计为舌板,即大连接体考虑与牙槽嵴处金属基托相连接。

49.优选地,设计大连接体时,在大连接体偏舌侧2mm,放置充胶终止线,高出大连接体1

‑

2mm,30

°

角度过渡,用于后期充胶。

50.优选地,在3d打印的数据处理前,在一体式数字化套筒冠上,分别标记左右前舌侧基牙、大连接体中央、前牙中间位置舌侧,然后每个点两两相连形成稳定三角。

51.优选地,在3d打印数据处理的位置摆放时,将一体式数字化套筒冠组织面向上、解剖面向下放置。

52.优选地,在3d打印数据处理的位置摆放时,旋转一体式数字化套筒冠,使其前牙弓

相对3d打印机的刮刀方向垂直。

53.优选地,在3d打印数据处理的添加支撑时,在数字化套筒冠支架的下方添加十字支撑,整个十字支撑区域的边缘增加边缘带状的围栏结构,围栏与成型板接触区域为齿状结构,在数字化二级冠的外侧边(,即数字化二级冠与数字化套筒冠支架连接侧的对侧)设置齿状结构。

54.本发明还公开了一种基于3d打印的套筒冠,采用了所述的基于3d打印的套筒冠制作方法。

55.本发明的有益效果是:该套筒冠制作方法中通过设定的二级冠参数先生成全冠形态,然后再回切形成二级冠,使得二级冠和后续二级冠上的瓷层均具有足够的厚度和较好的形态,同时保证一级冠和二级冠结合的准确性以及稳定性,预先设计好的全冠形态也有利于后续的加工制作,使最终的套筒冠成品更好的发挥牙齿的正常功能;先设计好二级冠再进行套筒冠支架的设计,可以保证套筒冠支架与二级冠相对位置的准确性和连接的稳定。

附图说明

56.图1是本发明三维数字化模型的示意图;

57.图2是本发明二级冠和套筒冠支架设计的示意图;

58.图3是本发明中包含的二级冠和套筒冠支架的一体式数字化套筒冠示意图;

59.图4是3d打印一体式数字化套筒冠的示意图。

60.图5是十字支撑的示意图;

61.图6是围栏结构的示意图;

62.图7是围栏与成型板接触区域的齿状结构示意图;

63.图8是十字支撑范围的等边三角形的围档结构示意图。

具体实施方式

64.下面对本发明进一步说明。

65.本发明公开的基于3d打印的套筒冠制作方法,包括如下步骤:

66.一级冠处理:获取包含一级冠的三维数字化模型,并确定出所有一级冠共同的就位道,所述三维数字化模型包括有数字化的工作模型、对颌模型以及咬合关系;

67.设计二级冠:编辑一级冠肩台线,作为二级冠的边缘线;

68.生成二级冠与一级冠的间隙空间;

69.设定二级冠轴面最低厚度、二级冠边缘厚度以及厚度过渡角度;

70.根据设定的二级冠参数在一级冠上生成具有天然牙形态的全冠形态,确保全冠形态在二级冠的基础上具有足够的回切厚度;

71.通过工作模型和对颌模型的咬合关系,调整全冠形态;

72.将全冠形态保留二级冠设定厚度的情况下,进行回切,形成数字化二级冠;

73.设计套筒冠支架:根据三维数字化模型和设计出的数字化二级冠设计出数字化套筒冠支架,保证数字化二级冠与数字化套筒冠相对形态和位置的准确性,

74.3d打印:对数字化二级冠和数字化套筒冠支架进行3d打印的数据处理,所述数据

处理包括位置摆放、添加支撑和切片处理,然后通过3d打印机打印出二级冠和套筒冠支架。

75.其中,一级冠即为套筒冠的内冠,二级冠即为外冠的基底冠,在实施本发明之前需要只按照现有的方式设计初始的一级冠,然后对其进行套筒冠的针对性处理,形成如图1所示的,包含一级冠的三维数字化模型,三维数字化模型需要至少包括有数字化的工作模型、对颌模型以及咬合关系,工作模型即为套筒冠就位侧的模型,对颌模型则是相对的另一侧模型,根据实际情况的不同,可能上颌模型为工作模型,也可能下颌模型为工作模型,也有可能上颌模型和下颌模型均为工作模型,也互为对颌模型,咬合关系即为工作模型与对颌模型的对位关系,因为套筒冠义齿中包含有多个一级冠,为了保证能够顺利佩戴,需要确定出所有一级冠具有共同的就位道,使所有二级冠均能在同一方向就位在一级冠上。

76.在准备好三维数字化模型后,即可在其上进行二级冠和套筒冠支架的设计,虽然可以在套筒冠支架设计完成后进行二级冠的设计或者说将二级冠与套筒冠同时设计,但是,考虑到此处是利用二级冠与一级冠结合实现的固位,因而优先进行二级冠的设计,再进行套筒冠支架的设计,在二级冠设计中,先确定出二级冠相关参数,具体参数可以根据现有的外冠基底冠的参数设定方式,主要包括二级冠的各部位的厚度等自身的参数以及配合间隙等二级冠与一级冠的配合参数。在本发明的优选实施例中,设定二级冠相关参数包括:编辑一级冠肩台线,作为二级冠的边缘线;生成二级冠与一级冠的间隙空间;设定二级冠轴面最低厚度、二级冠边缘厚度以及厚度过渡角度。

77.在确定二级冠相关参数的情况下,在一级冠上生成具有天然牙形态的全冠形态,全冠形态成型后再进行通过咬合关系对其进行调整,可以同时保证二级冠、后续二级冠上制作的瓷层以及整个全冠形态均具有较好的构型,然后再通过回切获得数字化二级冠。数字化二级冠形成后即可进行套筒冠支架,因为佩戴定位依靠一级冠和二级冠结合,基于设计好的二级冠进行套筒冠支架设计,可以保证套筒冠支架位置的准确性和稳定性,同时使套筒冠支架获得更好的力学构架。

78.二级冠和套筒冠支架设计完成后,采用现有的3d打印技术进行打印,通常需要先转化为stl、obj、amf等3d打印的文件格式,然后进行位置摆放,生成支撑以及切片处理等数据处理,然后通过3d打印机打印出来。由于二级冠和套筒冠支架设多采用金属材质,因而优选采用激光选区熔化技术,进行打印,打印完成后,可进行去应力、抛光等后处理,最后依照传统的套筒冠制作工艺进行牙冠的熔附、充胶等操作,然后将制作出的一级冠粘接在患者口内基牙上,再进行活动部分的佩戴。

79.一般而言,传统的套筒冠加工中,二级冠与设计套筒冠支架是分开制作后进行点焊连接,但是点焊只能焊接表面,且点焊的位置脆性大,易应力集中,对整体强度有较大影响。由于本发明采用了3d打印进行加工,可以成形复杂且精密的构件,因而考虑将二级冠和套筒冠支架进行一体成型制造,具体方式是,如图2所示,在设计二级冠时,设计出的数字化二级冠中将相邻且未连接的二级冠利用连接杆连接到一起;如图3所示,在设计套筒冠支架时,将数字化二级冠与数字化套筒冠相互连接形成一体式数字化套筒冠;在3d打印时,基于一体式数字化套筒冠通过3d打印出一体式套筒冠。3d打印一体成型,高度致密统一,不会形成特定位置的应力集中,强度高,不易折断,不会出现由于点焊应力而反复就位导致的二级冠与一级冠之间接触面积减少、摩擦力下降、长期摩擦力丧失快等问题。通过连接杆将数字化二级冠连接在一起,然后再通过套筒冠支架与二级冠相连,可以加强整体性,有利于后续

的加工制造。

80.在一级冠的处理中,主要是保证所有的一级冠具有共同的就位道,具体方式可以是通过口腔三维扫描获取口腔三维外形,然后在其上设计初始的一级冠,再进行处理共同就位道,也可以是在石膏模型上设计一级冠。在本发明的优选实施例中,采用了后者方式,在一级冠处理时,将初始的一级冠就位到实体的工作模型上,对一级冠进行研磨、抛光,使所有一级冠均有共同就位道,将已经研磨抛光好的一级冠就位到模型上进行三维扫描,转化为三维数字化模型。此方式可以同时获取到实物的成形一级冠,一定程度上可以节省工序。

81.由于是在实体的工作模型进行的就位道研磨,为了确保三维数字化模型就位道无误,,设计二级冠时,先将三维数字化模型的工作模型旋转调整至肉眼可以看到的所有一级冠的肩台及各面,然后定义当前视图方向为套筒冠的初始就位道;以初始就位道计算倒凹区域,保证所有一级冠上都没有倒凹区域,确定共同就位道无误,以此为基础进行后续设计。若无论如果调整皆有倒凹,则重新制作一级冠,并重新扫描。

82.一级冠通常可以采用研磨车针对一级冠的倒凹面进行研磨,形成共同的就位道,研磨车针选择方式如下:若基牙一度松动,使用4

°

研磨车针;若基牙二度松动,使用6

°

研磨车针;若基牙不松动,使用2

°

研磨车针;若基牙低于4mm,在上述条件下,使用减小2

°

的研磨车针,即若基牙低于4mm且一度松动则采用2

°

研磨车针,以此类推。角度越到的研磨车针研磨出的一级冠斜度就越大,也就越方便佩戴,当然固位效果会相应地降低,松动的基牙可变性更大,因而需要更大的角度,以方便后续的佩戴,而不松动的基牙位置形态稳定,佩戴容易,因而需要加强其固位效果。基牙高度低,佩戴更容易,同时固位效果相对更低,因而需要更小角度的研磨车针。

83.三维数字化模型需要包括有数字化的工作模型、对颌模型以及咬合关系,为了保证准确性,一级冠处理时,将已经研磨抛光好的一级冠就位到模型上后,将上颌模型和下颌模型分别进行三维扫描,获得数字化的工作模型与对颌模型;将上颌模型和下颌模型对咬并固定后进行三维扫描,获得数字化的咬合模型;将数字化的工作模型与对颌模型分别对齐到数字化的咬合模型上,获得用于后续设计的三维数字化模型。上颌模型和下颌模型分别扫面可以获得更好的精度可面细节,上颌模型和下颌模型可以通过胶粘等方式固定稳定,然后扫描获取咬合模型,最后将三者相结合,可以获得高精度的三维数字化模型,用于后续的设计。

84.设计套筒冠支架通常包括:设计金属基托网、设计大连接体和小连接体,设计大连接体和小连接体时,为了实现套筒冠支架与二级冠的对位,在绘制大连接体时,同步绘制出小连接体与数字化二级冠缺隙侧相接触,同时与基托网相接触。

85.口腔情况及对应的设计要求如下:

[0086][0087]

通常套筒冠支架后续需要进行充胶,为了方便后续充胶,设计大连接体时,在大连接体偏舌侧2mm,放置充胶终止线,高出大连接体1

‑

2mm,30

°

角度过渡,用于后期充胶。

[0088]

鉴于一体式数字化套筒冠中,套筒冠支架主要依靠小连接体与数字化二级冠相连,在后期制作过程中容易出现弯折变形等问题,为此在本发明的优选实施方式中,3d打印的数据处理前,在一体式数字化套筒冠上,分别标记左右前舌侧基牙、大连接体中央、前牙中间位置舌侧,然后每个点两两相连形成稳定三角,保证整体结构的稳定性,防止在后续制作过程中发生变形,当然,在义齿制作完成后需要将这些连接去除。

[0089]

在3d打印中,通常朝上的一面打印精度更高,而朝下的一面打印精度相对较低,因此,如图4所示,在3d打印数据处理的位置摆放时,将一体式数字化套筒冠组织面向上、解剖面向下放置。组织面是指一体式套筒冠与牙槽嵴、上鄂等相接触的一面,此面要求精度更高,而解剖面则是与组织面相对的一面,此面要求精度相对较低。因而,将一体式数字化套筒冠组织面向上可以获得更高的打印精度和打印质量。

[0090]

在3d打印机的刮刀铺粉时,刮刀可能会与已打印的部分发生一定的摩擦,为了最大限度地降低摩擦对于打印的负面影响,在3d打印数据处理的位置摆放时,旋转一体式数字化套筒冠,使其前牙弓相对3d打印机的刮刀方向垂直。即使得前牙弓相对于刮刀方向的运动方向平行,可以降低前牙弓与刮刀的摩擦宽度,提高前牙弓抗变形能力。

[0091]

由于筒冠支架与二级冠的高度差异巨大,在3d打印数据处理的添加支撑时,在数字化套筒冠支架的下方添加十字支撑,如图5所示即为十字支撑的示意图,十字支撑为两片片状结构呈十字交叉形成的支撑结构,在此基础上,如图6所示,在整个十字支撑区域的边缘增加边缘带状的围栏结构,保证支撑的稳定性,如图7所示,围栏与成型板接触区域为齿状结构,防止热胀冷缩引起围栏变形,同时保证围栏稳定地连接于成型板上。在数字化二级

冠的外侧边,即二级冠与套筒冠支架的连接侧的对侧设置齿状结构。如图8所示,在十字支撑范围内设计与边缘围栏相同的等边三角形的围档结构。通过围栏结构支撑可以进一步提高整体的稳定性,保证打印质量。

[0092]

上面对优选实施方式进行了简单地分开解释,下面通过一个优选实施例对本发明的方法进行整体说明,以利于本领域技术人员的理解。

[0093]

一、一级冠研磨、抛光

[0094]

(1)将初始一级冠就位到工作模型上。

[0095]

(2)将工作模型放置到平行研磨仪上,并通过平行研磨仪调整工作模就位道,使一级冠倒凹最小。

[0096]

(3)根据基牙情况,选择研磨车针对一级冠倒凹面进行研磨,使所有一级冠均有共同就位道,同时形成均匀一致的聚合度,如果采用0

°

研磨车针则应研磨出均匀一致的轴面,规定此轴面高度不可低于4mm。

[0097]

(4)为了激光打印后的效果及口腔健康、基牙稳定因素考虑,特别规定以下研磨车针使用规则:

[0098]

a、基牙一度松动,使用4

°

研磨车针;

[0099]

b、基牙二度松动,使用6

°

研磨车针;

[0100]

c、基牙不松动,使用2

°

研磨车针;

[0101]

d、基牙低于4mm,在上述条件下,使用减小2

°

的研磨车针。

[0102]

(5)在平行研磨仪上,将橡胶柱形车针将一级冠抛光到镜面效果,且不能形成新的倒凹。

[0103]

二、扫描

[0104]

(1)将已经研磨抛光好的一级冠就位到模型上,然后将上下模型分别放入精为5微米以内的三维扫描仪,进行实体表面数据的采集,并转化为电脑中的三维数字模型,获得虚拟3d工作模与对颌模。

[0105]

(2)将上下颌模型对咬,用热熔胶枪将热熔胶打在对咬模型的中切牙、磨牙位置,将上下颌模型咬颌关系固定住,并用小木棍连接上下颌模型,然后将其放入扫描仪进行扫描。

[0106]

(3)扫描完成,将虚拟3d工作模与对颌模分别进行对齐,从而使虚拟3d工作模与对颌模获得与口腔一致的咬颌关系,并以stl三角面片格式的数据进行保存。

[0107]

三、设计套筒冠二级冠

[0108]

(1)将步骤第二步的数据载入牙科三维设计软件。

[0109]

(2)将工作模旋转调整至肉眼从屏幕中可以看到的所有一级冠的肩台及各面,然后定义当前视图方向为套筒冠的初始就位道。

[0110]

(3)计算机以第(2)步中的初始就位道计算倒凹区域。通过鼠标旋转查看一级冠上是否有标记的倒凹区域,若有可以向各个方向调整就位道的轴向,从而改变就位,当所有一级冠上都没有倒凹时为最佳。若无论如果调整皆有倒凹,则重新制作一级冠,并重新扫描。

[0111]

(4)编辑一级冠肩台线,即二级冠的边缘线位置,边缘不可向根方盖过肩台。

[0112]

(5)生成间隙空间,肩台间隙0

‑

0.05mm,冠方间隙0

‑

0.05mm。

[0113]

(6)设定二级冠轴面最低厚度0.5mm,二级冠边缘厚度0.1mm,厚度过渡角度60

°

。

[0114]

(7)根据以上参数在一级冠上生成具有天然牙形态的全冠。

[0115]

(8)根据对颌关系,调整好全冠形态。

[0116]

(9)若一级冠间间隙牙位过小或位于前牙区时,可以在间隙牙位直接生成缺失牙全冠形态,并根据对颌牙调整好全冠形态。

[0117]

(10)将所有全冠形态在保证0.5mm基本厚度的情况下,回切1.5mm厚度,从而形成基本底冠。

[0118]

(11)若想做金属面或金属舌面时,可以保留全冠面或舌侧不回切。

[0119]

(12)将所有相邻且没有未设计的缺牙位的回切底冠,用连接杆连接到一起,连接杆唇颊侧外展隙打开,横截面积不低于6mm2。到此即完成二级冠设计。

[0120]

四、设计套筒冠支架

[0121]

(1)设计金属基托网:基托网采用圆孔网,设计单间,基托网位于排牙缺隙位置,与模型间隙0.6mm。

[0122]

(2)设计大连接体:按照前文表格中的要求通过鼠标在模型上绘制大连接体位置:

[0123]

(3)在绘制大连接体时,同步绘制出小连接体与第三步的二级冠缺隙侧相接触,同时与基托网相接触,下颌舌板可直接与第三步的的二级冠舌侧相接触。

[0124]

(4)根据绘制的范围及以前文表格中的要求的参数生成大连接体与小连接体,间隙设计为0

‑

0.05mm;

[0125]

(5)在大连接体上考虑以后的排牙位置,在偏舌侧2mm,放置充胶终止线,高出大连接体1

‑

2mm,30度过渡,利于后期充胶。

[0126]

(6)合并第三步的二级冠与第四步的套筒冠支架为一个整体,并光滑处理衔接处,得到最终套筒冠活动部分,将其导出成stl文件。

[0127]

五、激光打印

[0128]

(1)将第四步得到的stl一体式数字化套筒冠数据导入magics、exocad等软件,在stl的套筒冠活动部分上,分别标记左右前舌侧基牙、大连接体中央、前牙中间位置舌侧,然后每个点两两相连形成稳定三角,以保留后期加工的稳定性。

[0129]

(2)将一体式数字化套筒冠工件组织面向下,解剖面向下,最小高度放置,以保证打印精度的同时减少打印时间与支撑难度。

[0130]

(3)垂直俯视角度,将一体式数字化套筒冠工件前牙弓相对刮刀方向垂直旋转,以加强形变对抗。

[0131]

(4)保证最低点距离成型板1.5

‑

2.5mm,生成支撑。

[0132]

(5)支架采用十字基本支撑,十字为1mm宽度、0.1mm厚度的片状结构,两片中心相交为十字。

[0133]

(6)整个十字支撑区域的边缘增加围栏结构,为边缘带状围栏,围栏与成型板接触区域为齿状结构,齿状结构的间隙为1mm宽,2

‑

3mm高;同样在一体式数字化套筒冠工件一侧也采用相同的齿状结构。

[0134]

(7)在十字支撑范围内生成10mm等边三角形的围档结构,参数与边缘围栏相同。

[0135]

(8)将设置完成一体式数字化套筒冠工件切片为层厚为0.03

‑

0.09mm之间的切片文件,然后导出切片文件。

[0136]

(9)将切片文件导入3d金属打印机直接打印成型,获得一体式套筒冠半成品,最后

按照现有的制造方式进一步加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1