一种钢包铸余钢和铸余渣的回收利用方法与流程

1.本发明属于钢铁冶炼技术领域,更具体地说,涉及一种钢包铸余钢和铸余渣的回收利用方法。

背景技术:

2.在转炉

‑

铸机工序中,在盛放钢水的钢包中,除有钢水外,还带有炉渣,该炉渣主要来源是转炉出钢过程下渣、加入的合金元素氧化物以及添加石灰等精炼渣料。为保证铸坯质量,一般在钢包中的钢水有一定余量的时候,钢包退出浇铸过程,保证钢包中的钢渣不进入中间包中。该钢包中的剩余的钢水和炉渣经过渣盆倒出,与普通钢渣一起冷却后,在炼钢翻渣工序经过磁选方式将其中的铁珠选出,以渣钢的形式进入转炉工序重新使用,这样不但会导致剩余钢水热量的平白流失,铸余渣也未能得到有效的利用。

3.经检索,中国发明专利cn105290345a公开了一种钢包铸余钢水的处理方法,其具体公开了:控制半钢包内的半钢的碳含量为2.0%~3.5%;将半钢包运送至钢水接受跨,分次将铸余钢水倒入半钢包,使铸余钢水与半钢混合;对钢包进行捞渣处理,除去钢包内产生的钢渣;当半钢包达到转炉装入量时,将半钢包内混合的半钢、铸余钢水及钢渣送入转炉进行冶炼。该发明虽然可以节省将钢包铸余钢水倒入渣罐凝固以及切割(或筛选)后返回转炉再利用的工艺流程,降低钢包铸余钢水的处理成本,但是直接去除铸余渣不但无法使其得到有效利用,还使得工序更加复杂,得不偿失。

4.因此,目前亟需设计一种能够有效利用铸余渣和铸余钢的回收方法,从而充分利用铸余钢的热量和铸余渣的脱磷能力。

技术实现要素:

5.1.要解决的问题

6.针对现有技术中铸余渣和铸余钢无法得到有效利用的问题,本发明提供一种钢包铸余钢和铸余渣的回收利用方法;通过将铸余渣和铸余钢装入垫底铁水中,有利于减少铁水中的有害元素s和p,从而有效解决铸余渣和铸余钢无法得到有效利用的问题。

7.2.技术方案

8.为了解决上述问题,本发明所采用的技术方案如下:

9.本发明的一种钢包铸余钢和铸余渣的回收利用方法,将铸余钢和铸余渣装入含有垫底铁水的铁水罐中;所述铸余钢和铸余渣的温度不低于1500℃,所述垫底铁水中的p含量为0.100wt%~0.150wt%,s含量为0.020wt%~0.060wt%。

10.优选地,其具体步骤为:

11.(1)向铁水罐中预先装入垫底铁水;

12.(2)向铁水罐中装入铸余钢和铸余渣并搅拌均匀,其中铸余钢的装入量不超过转炉总装入量的10%;

13.(3)向铁水罐中装入剩余铁水,再用扒渣器将铸余渣进行扒除,接着向转炉中装入

废钢,再装入铁水罐中的全部铁水,最后在吹炼过程中装入石灰和矿石进行冶炼。

14.优选地,所述(1)步骤中的垫底铁水装入量为30%~40%,装入之后,在2h内完成(2)步骤和(3)步骤。该操作主要是防止时间过长,铁水向环境中散热量大。

15.优选地,所述铸余钢中的碳元素占比为a,硅元素占比为b,锰元素占比为c,磷元素的占比为d,硫元素的占比为e;转炉冶炼钢种的钢水中碳元素占比为a

±

0.20%,硅元素占比为b

±

0.20%,锰元素占比为c

±

0.50%,磷元素的占比为d

±

0.010%,硫元素的占比为e

±

0.010%。

16.优选地,所述(2)步骤中铸余钢的装入次数为3次~5次,每次的装入量占转炉总装入量的2.0%~2.5%。

17.优选地,所述(2)步骤中铸余钢装入之后,铁水罐中的铁水温度不低于1200℃。

18.优选地,所述铸余钢用于替代垫底铁水和/或剩余铁水,使用1吨的铸余钢,相应减少1.02吨~1.08吨的垫底铁水和/或剩余铁水。

19.优选地,所述铸余钢用于替代废钢,使用1吨的铸余钢,相应减少1.10吨~1.15吨的废钢。

20.优选地,所述铸余渣的装入量为铸余钢装入量的30%~50%;

21.和/或在转炉中冶炼铸余钢前,先对其中铁水的成分进行检验;减少转炉冶炼过程中的石灰装入量,每冶炼出1吨钢水,相应减少石灰量2kg~5kg。

22.优选地,所述铁水罐在进行一次回收利用后需要进行正常的翻铁作业才能继续使用,所述铁水罐再次做返铸余前正常翻铁次数不得低于4次。这是由于铁水罐在完成一次添加铸余钢的作业后,防止铁水罐内壁粘结炉渣,需要正常接铁水超过4次以上,才能再用来装铸余钢作业。

23.3.有益效果

24.相比于现有技术,本发明的有益效果为:

25.(1)本发明的一种钢包铸余钢和铸余渣的回收利用方法,将铸余钢和铸余渣装入含有垫底铁水的铁水罐中;所述铸余钢和铸余渣的温度不低于1500℃,所述垫底铁水中的p含量为0.100wt%~0.150wt%,s含量为0.020wt%~0.060wt%;通过上述操作,能够实现铸余钢和铸余渣热量的直接回收利用,同时在垫底铁水与铸余钢接触时,铸余渣也进入垫底铁水中,高碱度的铸余渣在搅拌作用下能脱除部分铁水中的有害元素s和p,并减少转炉冶炼的石灰消耗。

26.(2)本发明的一种钢包铸余钢和铸余渣的回收利用方法,具体步骤为:1)向铁水罐中预先装入垫底铁水;2)向铁水罐中装入铸余钢和铸余渣并搅拌均匀,其中铸余钢的装入量不超过转炉总装入量的10%;3)向铁水罐中装入剩余铁水,再用扒渣器将铸余渣进行扒除,接着向转炉中装入废钢,再装入铁水罐中的全部铁水,最后在吹炼过程中装入石灰和矿石进行冶炼;所述铸余钢用于替代垫底铁水和/或剩余铁水,使用1吨的铸余钢,相应减少1.02吨~1.08吨的垫底铁水和/或剩余铁水;通过使用铸余钢后,每炉钢水出钢量不变,吨钢铁水消耗量降低,在铁水量固定的情况下,可以多冶炼转炉炉次。

27.(3)本发明的一种钢包铸余钢和铸余渣的回收利用方法,所述铸余钢用于替代废钢,使用1吨的铸余钢,相应减少1.10吨~1.15吨的废钢;通过使用铸余钢后,每炉可生产的钢水量增加,因此可以降低冷废钢的用量,增加冶炼过程中矿石的使用量,从而增加炼钢产

量。

28.(4)本发明的一种钢包铸余钢和铸余渣的回收利用方法,所述铸余钢中的碳元素占比为a,硅元素占比为b,锰元素占比为c,磷元素的占比为d,硫元素的占比为e;转炉冶炼钢种的钢水中碳元素占比为a

±

0.20%,硅元素占比为b

±

0.20%,锰元素占比为c

±

0.50%,磷元素的占比为d

±

0.010%,硫元素的占比为e

±

0.010%;通过上述设置,可以将铸余钢中的碳、硅、锰、磷和硫等元素得到有效利用,使得最终出钢的钢水成分符合所需钢种的成分要求,从而既可以用于同种钢种,也可用于成分近似的钢种,既节省了原料又增加了钢水的多用性。

附图说明

29.图1为本发明的一种钢包铸余钢和铸余渣的回收利用方法流程示意图。

具体实施方式

30.下面结合具体实施例对本发明进一步进行描述。

31.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴;除此之外,本发明的各个实施例之间并不是相互独立的,而是可以进行组合的。

32.本发明提供铸余钢、废钢、矿石和铁水四种组分热量的经验计算公式,可以根据铸余钢回收时与其余组分的热量关系折算成质量比例,其计算公式如下:

33.(1)q铸余钢=[0.699*(1517

‑

t1)+272+0.837*(t1

’‑

1517)]*1000

[0034]

其中:q余钢代表1吨铸余钢升温吸收的热量,单位为kj;t1代表环境温度,单位为℃,一般取25℃;t1’代表铸余钢的初始温度,单位为℃,一般铸余钢的温度为1500℃~1580℃,取值1550℃。

[0035]

(2)q铁水=[0.745*(1089

‑

t2)+218+(

‑

788.71)+0.837*(t2

’‑

1089)]*1000

[0036]

其中:q铁水代表1吨铁水升温吸收的热量,单位为kj;t2代表环境温度,单位为℃,一般取25℃;t2’代表铁水温度,单位为℃,一般铁水温度为1200℃~1320℃,取值1250℃。

[0037]

(3)q废钢=[0.699*(1517

‑

t3)+272+0.837*(t3

’‑

1517)]*1000

[0038]

其中:q废钢代表1吨废钢升温吸收的热量,单位为kj;t3代表环境温度,单位为℃,一般取25℃;t3’代表转炉出钢温度,单位为℃。

[0039]

这四项公式中用到的常数所表示的意义见表1:

[0040]

表1各组分的热量相关参数

[0041]

材料固体比热熔化潜热气,液态比热分解吸热氧化放热熔化温度 kj.kg

‑

1.℃

‑

1kj.kg

‑

1kj.kg

‑

1.℃

‑

1kj.kg

‑

1kj.kg

‑

1℃钢水/余钢0.6992720.837

ꢀꢀ

1517

矿石1.016235.41.0224323.8 1350铁水0.7452180.837 986.471089

[0042]

注:数据来源《钢铁设计原理》,冯聚和,化学工业出版社,2011,p15~p17。

[0043]

实施例1

[0044]

本实施例以出钢温度按照1640℃,铸余钢温度按照1550℃,废钢温度按照25℃,矿石温度按照25℃,铁水温度按照1250℃,因此各项组分的冷却能如表2所示,其中冷却能指以物料与废钢吸热量的比值。

[0045]

表2各组分的开始温度、出钢温度、升温吸热量和冷却能

[0046]

材料铸余钢铁水矿石废钢开始温度155012502525物理热,kj.kg

‑11342.531145.440

‑

1417.86元素氧化放热,kj.kg

‑

1 986.47

ꢀꢀ

分解热,kj.kg

‑1ꢀꢀ‑

4323.8 热能,kj.kg

‑11342.532131.91

‑

4323.8

‑

1417.86

[0047]

注:“+”表示转炉热收入,

“‑”

表示转炉热支出。

[0048]

如图1所示,本实施例提供一种钢包铸余钢和铸余渣的回收利用方法,其具体步骤为:

[0049]

(1)向铁水罐中预先装入垫底铁水,所述垫底铁水的含量占铁水总装入量的30%~40%,另外垫底铁水中的p含量为0.100wt%~0.150wt%,s含量为0.020wt%~0.060wt%;

[0050]

(2)向铁水罐中装入铸余钢和铸余渣并搅拌均匀,所述铸余钢和铸余渣的温度不低于1500℃,其中铸余钢的装入量不超过转炉总装入量的10%;

[0051]

(3)向铁水罐中装入剩余铁水,再用扒渣器将铸余渣进行扒除,接着向转炉中装入废钢,再装入铁水罐中的全部铁水,最后在吹炼过程中装入石灰和矿石进行冶炼。

[0052]

需要说明的是,在所述(1)步骤中的垫底铁水装入后,需要在2h内完成(2)步骤和(3)步骤,避免垫底铁水长时间的闲置耗散热量;其中(2)步骤中铸余钢的装入次数为3次~5次,每次的装入量占总钢水量的2.0%~2.5%,且铁水罐的铸余钢作业间隔中装正常铁水的次数要求不低于4次。在铸余钢全部装入之后,铁水罐中的铁水温度不低于1200℃;另外,所述铸余钢中的碳元素占比为a,硅元素占比为b,锰元素占比为c,磷元素的占比为d,硫元素的占比为e;转炉冶炼钢种的钢水中碳元素占比为a

±

0.20%,硅元素占比为b

±

0.20%,锰元素占比为c

±

0.50%,磷元素的占比为d

±

0.010%,硫元素的占比为e

±

0.010%,通过该设置,可以将铸余钢中的碳、硅、锰、磷和硫等元素得到有效利用,使得最终出钢的钢水成分符合所需钢种的成分要求,从而既可以用于同种钢种,也可用于成分近似的钢种,既节省了原料又增加了钢水的多用性;其中(3)步骤在转炉中冶炼前,先对其中铁水的成分进行检验,减少转炉冶炼过程中石灰装入量;需要注意的是,含铜、镍、铌、钒、铬等钢种铸余钢不用于其它不含此成分的钢种,且铸余钢不得用于集中使用渣钢炉次;转炉出钢过程工作人员需要关注钢包净空,防止钢水出多,再向钢水中添加合金进行精炼合金化,最后再铸机上进行浇铸。

[0053]

在本实施例中,所述铸余钢用于替代垫底铁水和剩余铁水,由于铁水中含有5%左

右的其他元素,因此使用1吨的铸余钢,能相应减少1.05吨的垫底铁水和剩余铁水。由于增加1t的铸余钢量,相应可减少1.05t的铁水装入量,为平衡铁水热能,保证转炉冶炼热量充足,在使用铸余钢时,则相应的热量需要减少矿石量0.21t(=(铸余钢热能

‑

铸余钢折算比*铁水热能

‑

)/矿石热能=(1342.53

‑

1.05*2131.91)/4323.8=

‑

0.21)。

[0054]

本实施例的中各组分的具体装入量为:垫底铁水40%+铸余钢约10%+剩余铁水30%+废钢20%,取铁水92t+废钢25t+铸余钢12t,冶炼过程使用矿石0.9t,比对比例少使用矿石2.1t,少出钢1.05t;转炉冶炼过程可以少用铁水,因此在铁水量固定的情况下,可以多冶炼转炉炉次。

[0055]

另外,最终在铸余渣的高碱度作用下,脱除部分铁水中的有害元素s和p,本实施例以常见的铸余渣为例,其主要成分如表3所示。

[0056]

表3铸余渣的各项成分

[0057]

成分sio2caomgoal2o3feomnosp2o5r2wt%14~2040~506~121~47~153~50.1~0.51.5~3.02.0~3.5

[0058]

装入铸余钢和铸余渣前后的p和s含量及脱除率如表4所示。

[0059]

表4装入铸余钢和铸余渣前后的p和s含量及脱除率

[0060]

元素兑铸余钢前(wt%)兑铸余钢后(wt%)脱除率p0.100~0.1500.080~0.09520%~30%s0.020~0.0600.010~0.04515%~25%

[0061]

其中p元素的脱除率为20%~30%,s元素的脱除率为15%~25%,因此相应的转炉脱磷任务降低,石灰消耗量也能得到降低。

[0062]

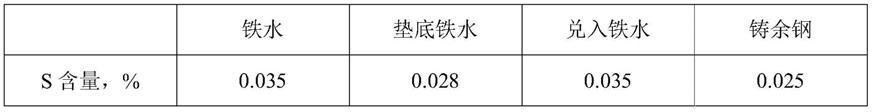

在垫底铁水中的p和s得到了有效地去除后,再装入剩余铁水后,重新计算转炉用铁水中的p和s的减少率,所述转炉用铁水即为垫底铁水+铸余钢的铁水+剩余铁水,在总的转炉用铁水中各组分的p和s含量如表5和表6所示。

[0063]

表5各组分的p含量

[0064] 铁水垫底铁水兑入铁水铸余钢p含量,%0.1200.0900.1200.020重量,t10336.855.212带入p量,t0.12360.033120.066240.0024

[0065]

对于p的减少率,取铸余渣的p脱除率25%进行计算,则垫底铁水的p含量为0.120%*(1

‑

25%)=0.090%,转炉用铁水带入的p量减少1

‑

(0.03312+0.06624+0.0024)/0.1236*100%=17.67%,相应减少吨钢石灰的消耗量2kg~5kg。对于s的减少率,取铸余渣的s脱除率20%计算,则垫底铁水的s含量为0.035%*(1

‑

20%)=0.028%,转炉用铁水带入的s量减少1

‑

(0.01030+0.01932+0.0030)/0.03605*100%=9.50%,因此铸余渣能够显著降低转炉用铁水中的s和p含量。

[0066]

表6各组分的s含量

[0067]

[0068][0069]

实施例2

[0070]

本实施例提供一种钢包铸余钢和铸余渣的回收利用方法,与实施例1的实施方式基本相同,其区别在于:所述铸余钢用于替代废钢,由于废钢中含有8%~9%左右的杂质,使用1吨的铸余钢,相应减少1.10吨~1.15吨的废钢。由于每增加1t的铸余钢量,相应可减少1.10t的废钢装入量,而相应的热量可以增加矿石量0.67t(=(铸余钢热能

‑

铸余钢折算比*废钢热能)/矿石热能=(1342.53

‑

(

‑

1417.86)*1.1)/4323.8=0.67)。由于其余条件几乎不变,因此铸余渣对垫底铁水中的p和s的脱除率与实施例1基本相同,区别主要在于每炉出钢量的不同。

[0071]

本实施例采用的装入方式为:总装入量=垫底铁水40%+铸余钢约10%+正常铁水38%+废钢12%,取铁水103t+废钢12t+铸余钢12t,冶炼过程使用矿石9.7t,比对比例多使用矿石6.7t,可以多出钢水3.35t。

[0072]

对比例1

[0073]

本对比例提供一种常规的冶炼方式,取其装入量为:铁水103t+废钢22t+渣钢3t,冶炼过程装入矿石3t;因此正常冶炼时每炉可生产120t的钢水,吨钢铁水消耗103t/120t*1000kg/t=858kg/t。

[0074]

将对比例1与实施例1进行比较,其中实施例1中使用铸余钢替代铁水,过程中少使用矿石2.1t,相应少出铁1.05t,吨钢铁水消耗92t/(120t

‑

1.05t)*1000kg/t=773kg/t,因此在铁水量固定的情况下,可以增加冶炼转炉炉次。

[0075]

将对比例1与实施例2进行比较,其中实施例2中使用铸余钢替代废钢,每炉可以多生产3.4t的钢水,吨钢铁水消耗103t/(120t+3.35t)*1000kg/t=835kg/t,因此吨钢铁水消耗量得到了有效的降低。

[0076]

在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本申请和本发明的应用领域。

[0077]

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1