一种高耐蚀高韧性模具钢及其制备方法与流程

1.本发明涉及模具钢技术领域,尤其涉及一种高耐蚀高韧性模具钢及其制备方法。

背景技术:

2.模具加工成型具有生产效率高、质量好、节约材料和成本低等一系列优点,广泛用于家电、汽车、通信等领域。目前使用较多的耐腐蚀模具钢为mirrax40、s136等。然而mirrax40和s316的硬度偏低,耐蚀性均较差,且冲击韧性和焊接性能也有待提升。

技术实现要素:

3.本发明的目的在于提供一种高耐蚀高韧性模具钢及其制备方法,本发明制备的模具钢具有较高的硬度和良好的耐蚀性能,冲击韧性优越,同时具有良好的焊接性。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种高耐蚀高韧性模具钢,按重量百分比计,包括以下元素组成的原料:c 0.05~0.2%、si 0.2~0.6%、mn 0.4~1.2%、cr 10.0~14.0%、mo 1.0~2.5%、ni 1.5~4.0%、v 0.1~0.5%、p≤0.03%、s≤0.01%和fe余量。

6.优选的,所述原料包括:c 0.10%、si 0.25%、mn 0.6%、cr 12%、mo 1.5%、ni 2.5%、v 0.3%、p 0.02%、s 0.01%和fe余量。

7.优选的,所述原料包括:c 0.15%、si 0.4%、mn 0.8%、cr 13%、mo 1.8%、ni 3.0%、v 0.4%、p 0.02%、s 0.01%和fe余量。

8.优选的,所述原料包括:c 0.18%、si 0.5%、mn 1.0%、cr14%、mo 2.3%、ni 3.5%、v 0.5%、p 0.02%、s 0.01%和fe余量。

9.本发明提供了上述方案所述高耐蚀高韧性模具钢的制备方法,包括以下步骤:

10.根据上述方案所述的高耐蚀高韧性模具钢的原料组成进行配料,将配好的原料进行熔炼,得到钢坯;

11.将所述钢坯进行钢包精炼,得到精炼钢液;

12.将所述精炼钢液进行真空脱气与浇注,得到钢锭;

13.将所述钢锭进行电渣重熔,得到重熔锭;

14.将所述重熔锭进行锻造,得到目标形状和尺寸的锻造钢;

15.将所述锻造钢进行退火,得到退火钢;

16.将所述退火钢进行调质热处理,得到高耐蚀高韧性模具钢。

17.优选的,所述退火的温度为为600~700℃,保温时间不少于15h,保温结束后炉冷至400℃以下出炉。

18.优选的,所述锻造的过程包括:将重熔锭加热至1180~1250℃进行保温,保温时间不少于10h,然后进行锻造,始锻温度为1150~1180℃,总锻比不小于6,终锻温度不小于830℃,锻后进行空冷或风冷。

19.优选的,所述调质热处理包括:将所述退火钢在840~910℃保温10h以上,出炉水

冷或油冷至退火钢表面温度在200℃以下,再装入回火炉进行回火,所述回火的温度为450~520℃,单次回火保温时间不少于20h,回火次数不少于2次,回火保温结束后出炉进行空冷或风冷。

20.优选的,所述真空脱气的真空度为50~67pa,脱气时间大于等于20min。

21.优选的,所述电渣重熔过程中加入钼丝进行脱氧。

22.本发明提供了一种高耐蚀高韧性模具钢,按重量百分比计,包括以下元素组成的原料:c 0.05~0.2%、si 0.2~0.6%、mn 0.4~1.2%、cr 10.0~14.0%、mo 1.0~2.5%、ni 1.5~4.0%、v 0.1~0.5%、p≤0.03%、s≤0.01%和fe余量。

23.本发明通过利用mn-cr-ni-mo复合合金化充分提高模具钢的淬透性,保证模具钢硬度及均匀性,并改善模具钢的塑韧性和强度;通过降低c含量可提高模具钢的韧性、耐蚀性和焊接性能,实现模具钢的易加工性,从而获得更佳的综合性能。

附图说明

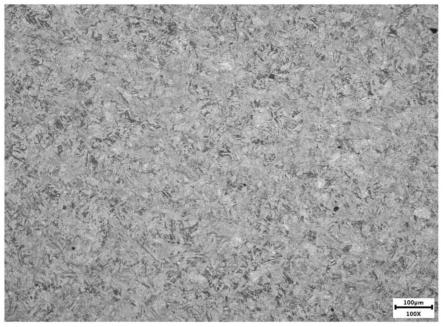

24.图1为实施例1制备的高耐蚀高韧性模具钢的金相组织图;

25.图2为实施例1制备的高耐蚀高韧性模具钢、mirrax40和s316的耐蚀性结果图。

具体实施方式

26.本发明提供了一种高耐蚀高韧性模具钢,按重量百分比计,包括以下元素组成的原料:c 0.05~0.2%、si 0.2~0.6%、mn 0.4~1.2%、cr 10.0~14.0%、mo 1.0~2.5%、ni 1.5~4.0%、v 0.1~0.5%、p≤0.03%、s≤0.01%和fe余量。

27.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括c 0.05~0.2%,优选为0.1~0.17%,更优选为0.12~0.15%。

28.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括si 0.2~0.6%,优选为0.3~0.5%,更优选为0.35~0.45%。

29.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括mn 0.4~1.2%,优选为0.5~1.0%,更优选为0.6~0.9%。

30.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括cr 10.0~14.0%,优选为11~13%,更优选为11.5~12.5%。

31.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括mo 1.0~2.5%,优选为1.3~2.2%,更优选为1.5~2.0%。

32.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括ni 1.5~4.0%,优选为2.0~3.5%,更优选为2.5~3.0%。

33.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括v 0.1~0.5%,优选为0.2~0.4%,更优选为0.25~0.35%。

34.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括p≤0.03%,优选≤0.02%。

35.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括s≤0.01%,优选≤0.008%。

36.按重量百分比计,本发明提供的高耐蚀高韧性模具钢的原料包括fe余量。

37.本发明通过利用mn-cr-ni-mo复合合金化充分提高模具钢的淬透性,保证模具钢硬度及均匀性,并改善模具钢的塑韧性和强度;通过降低c含量可提高模具钢的韧性、耐蚀性和焊接性能,实现模具钢的易加工性,从而获得更佳的综合性能。

38.本发明提供了上述方案所述高耐蚀高韧性模具钢的制备方法,包括以下步骤:

39.根据上述方案所述的高耐蚀高韧性模具钢的原料组成进行配料,将配好的原料进行熔炼,得到钢坯;

40.将所述钢坯进行钢包精炼,得到精炼钢液;

41.将所述精炼钢液进行真空脱气与浇注,得到钢锭;

42.将所述钢锭进行电渣重熔,得到重熔锭;

43.将所述重熔锭进行锻造,得到目标形状和尺寸的锻造钢;

44.将所述锻造钢进行退火,得到退火钢;

45.将所述退火钢进行调质热处理,得到高耐蚀高韧性模具钢。

46.本发明根据所述的高耐蚀高韧性模具钢的原料组成进行配料,将配好的原料进行熔炼,得到钢坯。

47.本发明对所述配料的过程没有特殊要求,采用本领域熟知的配料过程即可。本发明优选采用废钢和铁合金原料进行配料,从而降低生产成本。

48.本发明优选采用转炉、电炉或感应炉进行熔炼。本发明对所述熔炼的过程没有特殊要求,采用本领域熟知的熔炼过程即可。

49.完成所述熔炼后,本发明优选进行挡渣并加入脱氧剂进行出钢,得到钢坯。在本发明中,所述脱氧剂优选为硅铝钡钙铁、硅钙包芯线、铝线、铝锰铁、钢芯铝、电石和碳化硅中的一种或多种。本发明对所述脱氧剂的用量没有特殊要求,按照本领域熟知的用量进行添加即可。

50.得到钢坯后,本发明将所述钢坯进行钢包精炼,得到精炼钢液。

51.在本发明中,所述钢包精炼优选通过lf精炼调整合金成分,并加入脱氧剂和精炼渣进行脱氧和脱硫。本发明利用脱氧剂进行脱氧,利用脱硫剂进行脱硫。本发明对所述精炼渣的具体种类和用量没有特殊要求,采用本领域熟知的精炼渣,能够使得s含量≤0.003%即可。本发明对所述脱氧剂的种类和用量没有特殊要求,能够使得加入脱氧剂后精炼钢液中的o含量≤25ppm即可。本发明利用脱氧脱硫去除钢种存在的氧化物、硫化物等夹杂,从而防止钢的韧性、冲击功等性能下降。

52.得到精炼钢液之后,本发明将所述精炼钢液进行真空脱气与浇注,得到钢锭。

53.在本发明中,所述真空脱气的真空度优选为50~67pa,更优选为55~65pa;脱气时间优选大于等于20min。本发明优选采用vd真空脱气装备进行真空脱气。本发明利用真空脱气去除钢液中的n、h、o等气体元素。本发明优选采用下注法将钢液浇注为需要的锭型,得到钢锭。

54.得到钢锭之后,本发明将所述钢锭进行电渣重熔,得到重熔锭。

55.本发明优选在所述电渣重熔过程中加入钼丝进行脱氧。所述脱氧剂的加入量优选为1~1.5kg/吨钢锭,更优选为1.2~1.4kg/吨钢锭。本发明通过加入钼丝可以进一步降低重熔锭中的氧含量,将重熔锭中的氧含量降低至14ppm,从而降低最终产品中非金属夹杂物的含量,提高最终产品的冲击功和抛光性能。在本发明中,所述电渣重熔优选在氩气保护下

进行。本发明利用电渣重熔对钢锭进行进一步提纯,从而提高钢的纯净度使硫含量降低至0.002%以下,氧含量降低至14ppm以下。

56.得到重熔锭之后,本发明将所述重熔锭进行锻造,得到目标形状和尺寸的锻造钢。

57.在本发明中,所述锻造的过程优选包括:将重熔锭加热至1180~1250℃进行保温,保温时间不少于10h,然后进行锻造,始锻温度为1150~1180℃,总锻比不小于6,终锻温度不小于830℃,锻后进行空冷或风冷。

58.在锻造前本发明将重熔锭在1180~1250℃保温,有利于使组织充分均匀化。本发明通过控制始锻温度和终锻温度在确保顺利锻造的情况下可以防止锻裂以及晶粒长大。

59.得到锻造钢后,本发明将所述锻造钢进行退火,得到退火钢。在本发明中,所述退火的温度优选为600~700℃,更优选为620~680℃;保温时间不少于15h,更优选为15~20h;保温结束后本发明优选随炉冷至400℃以下出炉,得到退火钢。在本发明中,所述退火优选在真空条件下进行。本发明利用退火去除锻造后的应力,防止开裂。

60.得到退火钢之后,本发明将所述退火钢进行调质热处理,得到高耐蚀高韧性模具钢。

61.在本发明中,所述调质热处理优选包括:将所述退火钢在840~910℃保温10h以上,出炉水冷或油冷至退火钢表面温度在200℃以下,再装入回火炉进行回火,所述回火的温度为450~520℃,单次回火保温时间不少于20h,回火次数不少于2次,回火保温结束后出炉进行空冷或风冷。待每次回火保温结束后,本发明优选冷却至室温,然后再进行下次回火。

62.进一步优选的,本发明将所述退火钢在860~890℃保温10~20h。回火前本发明进行保温有利于后续回火获得更好的组织。

63.在本发明中,所述回火的温度更优选为460~500℃,单次回火时间优选为15~25h,更优选为18~23h。在本发明中,所述退火的次数优选为2~3次。本发明采用多次回火有利于马氏体和残余奥氏体充分分解得到回火马氏体。

64.本发明利用调质热处理获得良好的组织,保证所生产的钢具有高耐蚀、高韧性。在本发明中,回火后的组织主要为回火马氏体,并含有少量的残余奥氏体。

65.下面结合实施例对本发明提供的高耐蚀高韧性模具钢及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

66.实施例1

67.高耐蚀高韧性模具钢的原料包括如下组分c 0.10%、si 0.25%、mn 0.6%、cr 12%、mo 1.5%、ni 2.5%、v 0.3%、p 0.02%、s 0.01%和fe余量。

68.s1、配料熔炼:将配好的废钢和铁合金原料采用转炉进行熔炼,熔炼结束后采用挡渣并加入ca-al脱氧剂进行出钢,得到钢坯;

69.s2、钢包精炼:将所述钢坯通过lf精炼调整合金成分,加入脱氧剂和精炼渣进行脱氧和脱硫,控制s为0.003%,o≤25ppm,得到精炼钢液;

70.s3、真空脱气与浇注:采用vd真空脱气装备降低精炼钢液中n、h、o气体元素含量,真空度为60pa、脱气时间20min,然后采用下注法将钢液浇注为需要的锭型,得到钢锭;

71.s4、电渣重熔:将钢锭通过电渣重熔工艺进行进一步提纯,电渣重熔在氩气保护下进行,重熔过程中加入钼丝,加入量为1.12kg/吨,从而提高钢的纯净度使硫含量降低至

0.002%,氧含量降低至14ppm,得到重熔锭;

72.s5、锻造:将重熔锭加热至1200℃进行保温,保温时间10h,始锻温度1160℃,总锻比为6,终锻温度为830℃,锻后进行空冷,得到锻造钢;

73.s6、退火:将所述锻造钢在650℃保温15h,然后炉冷至400℃出炉,得到退火钢;

74.s7、调质热处理:将所述退火钢在860℃的温度下保温10h,出炉水冷至表面温度在200℃,再装入回火炉进行回火,回火温度为480℃,单次回火时间为20h,回火次数为2次,回火保温结束后出炉进行空冷,制得高耐蚀高韧性模具钢。

75.实施例2

76.高耐蚀高韧性模具钢的原料包括如下组分:c 0.15%、si 0.4%、mn 0.8%、cr 13%、mo 1.8%、ni 3.0%、v 0.4%、p 0.02%、s 0.01%和fe余量。

77.s1、配料熔炼:将配好的废钢和铁合金原料采用电炉进行熔炼,熔炼结束后采用挡渣并加入ca-al脱氧剂进行出钢,得到钢坯;

78.s2、钢包精炼:将所述钢坯通过lf精炼调整合金成分,加入脱氧剂和精炼渣进行脱氧和脱硫,控制s为0.003%,o≤25ppm,得到精炼钢液;

79.s3、真空脱气与浇注:采用vd真空脱气装备降低精炼钢液中n、h、o气体元素含量,真空度为50pa、脱气时间为25min,然后采用下注法将钢液浇注为需要的锭型,得到钢锭;

80.s4、电渣重熔:将所述钢锭通过电渣重熔工艺进行进一步提纯,电渣重熔在氩气保护下进行,重熔过程中加入钼丝,加入量为1.12kg/吨,从而提高钢的纯净度使硫含量降低至0.001%,氧含量降低至12ppm,得到重熔锭;

81.s5、锻造:将重熔锭加热至1180℃进行保温,保温时间为15h,始锻温度1150℃,总锻比为7,终锻温度为840℃,锻后进行风冷,得到锻造钢;

82.s6、退火:将所述锻造钢在600℃保温16h,然后炉冷至350℃出炉,得到退火钢;

83.s7、调质热处理:将所述退火钢在840℃的温度下保温11h,出炉油冷至表面温度在150℃,再装入回火炉进行回火,回火温度为450℃,单次回火时间为22h,回火次数为2次,回火保温结束后出炉进行风冷,制得高耐蚀高韧性模具钢。

84.实施例3

85.高耐蚀高韧性模具钢的原料包括如下组分c 0.18%、si 0.5%、mn 1.0%、cr14%、mo 2.3%、ni 3.5%、v 0.5%、p 0.02%、s 0.01%和fe余量。

86.s1、配料冶炼:将配好的废钢和铁合金原料采用感应炉进行熔炼,熔炼结束后采用挡渣并加入ca-al脱氧剂进行出钢,得到钢坯;

87.s2、钢包精炼:将所述钢坯通过lf精炼调整合金成分,加入脱氧剂和精炼渣进行脱氧和脱硫,控制s为0.002%,o≤25ppm,得到精炼钢液;

88.s3、真空脱气与浇注:采用vd真空脱气装备降低精炼钢液中n、h、o气体元素含量,真空度为67pa、脱气时间为30min,然后采用下注法将钢液浇注为需要的锭型,得到钢锭;

89.s4、电渣重熔:将所述钢锭通过电渣重熔工艺进行进一步提纯,电渣重熔在氩气保护下进行,重熔过程中加入钼丝,加入量为1.12kg/吨,从而提高钢的纯净度使硫含量降低至0.0005%,氧含量降低至10ppm,得到重熔锭;

90.s5、锻造:将重熔锭加热至1250℃进行保温,保温时间为12h,始锻温度1180℃,总锻比为8,终锻温度为850℃,锻后进行空冷,得到锻造钢;

91.s6、退火:将所述锻造钢加热至700℃保温18h,然后炉冷至200℃出炉,得到退火钢;

92.s7、调质热处理:将所述退火钢在880℃保温15h,出炉水冷至表面温度在100℃,再装入回火炉进行回火,回火温度为520℃,单次回火时间为24h,回火次数为2次,回火保温结束后出炉进行空冷,制得高耐蚀高韧性模具钢。

93.对比例1

94.与实施例1的不同之处仅在于电渣重熔时没有加入钼丝,其余同实施例1。

95.性能测试:

96.1、对实施例1制备的模具钢进行金相组织观察,结果如图1所示。由图1可知,本发明制备的模具钢组织均匀,非金属夹杂物很少。

97.2、参照gb/t 39534-2020对实施例1制备的模具钢以及现有的mirrax40和s316进行耐蚀性测试,结果见图2。由图2可知,相比mirrax40和s316,本发明制备的模具钢具有更好的耐蚀性。

98.3、参照gb/t 22315-2008对实施例1制备的模具钢和现有的mirrax40和s316进行弹性模量测试,结果见表1。

99.表1实施例1及现有mirrax40和s316的弹性模量

[0100][0101][0102]

由表1可知,本发明实施例1制备的模具钢的弹性模量远远高于现有的mirrax40和s316,弹性模量越大,模具钢越不容易变形且刚性越强,硬度越大。

[0103]

4、参照gb/t 228.1-2010对实施例1制备的模具钢和现有mirrax40进行力学性能测试,结果见表2。

[0104]

表2实施例1及现有mirrax40的力学性能

[0105][0106]

由表2的结果可知,本发明实施例1制备的模具钢在强度与mirrax40相当的情况下,断后伸长率和断面收缩率要远高于mirrax40,说明本发明制备的模具钢在兼具良好的强度情况下具有更好的韧性。

[0107]

5、对实施例1制备的模具钢和现有mirrax40、s316进行密度测试,结果见表3。

[0108]

表3实施例1及现有mirrax40和s316的密度(单位kg/m3)

[0109] 20℃200℃400℃实施例1768076507620mirrax40770076607620s316780077507700

[0110]

由表3可知,本发明制备的模具钢密度随温度变化小,重量轻,受温度变化影响小。

[0111]

6、对实施例1制备的模具钢和现有mirrax40进行热膨胀系数测试,结果见表4。

[0112]

表4实施例1及现有mirrax40和s316的热膨胀系数(单位:/℃)

[0113] 20℃200℃400℃实施例110.81111.3mirrax4010.410.611.4s31610.61111.4

[0114]

由表4可知,本发明制备的模具钢相比现有的其他模具钢,随温度变化热膨胀系数变化较小,高温下使用尺寸更稳定。

[0115]

7、对实施例1制备的模具钢和现有mirrax40进行导热系数测试,结果见表5。

[0116]

表5实施例1及现有mirrax40和s316的导热系数(单位:w/m℃)

[0117] 20℃200℃400℃实施例1182025mirrax40172021s316162024

[0118]

由表5可知,本发明制备的热模具钢具有较高的导热系数,用钢做好模具后使用时,模具受热均匀,能够更好的做出产品。

[0119]

8、对实施例1和对比例1制备的模具钢进行冲击功测试,实施例1的冲击功为224j,对比文件1的冲击功为146j,冲击功越大韧性越大,实施例1和对比例1的结果表明,电渣重熔过程中加入钼丝有利于提高模具钢的韧性。

[0120]

由以上结果可知,本发明制备的模具钢与现有技术相比具有高硬度与均匀性,抛光性能高、冲击韧性优越、淬透性优良、机加工性能优异、耐蚀性出色。

[0121]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1