一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法

1.本发明属于真空冶金领域,具体涉及一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法。

背景技术:

2.钢中锰元素可以显著提高钢的强度和硬度、增加钢的淬透性、改善钢的热加工性能和韧性,锰是良好的脱氧剂更是钢中不可或缺的合金元素,也有“无锰不成钢”的说法:锰元素具有固溶强化、弥散强化、显著提高钢强度和增加韧性作用,锰元素可降低临界转变温度细化铁素体和珠光体晶粒,可稳定奥氏体组织,增加钢的淬透性;含锰钢(锰含量大于0.7%的碳素钢或合金钢)由于其良好的性能和性价比被广泛应用于各类汽车、低温容器、耐磨机械等领域;锰含量小于1%(例如if钢,bh钢以及hsla钢)时,锰元素主要起固溶强化及弥散强化作用;当锰含量大于1%时(如dp

‑

cp钢、trip钢、twip钢),锰元素主要提高奥氏体的稳定性,通过改变奥氏体相变温度加快残余奥氏体的形成,提高残余奥氏体在受力变形过程中的应变诱导以及孪晶诱导的强化和塑性化。相比于传统高强度钢,双相钢、复相钢、相变诱导塑性以及孪晶诱导塑性钢等先进高强钢,特别是15~33%锰含量的高锰trip/twip钢,由于其高的强塑积、高的能量吸收性,成为下一代汽车用钢主要发展方向目前,我国锰含量7%

‑

10%的trip钢、锰含量18%

‑

25%的twip钢大都停留在实验室阶段,批量连铸生产及锰的稳定化和高收得率控制仍有许多技术瓶颈。

3.高品质钢需经真空脱气,但真空过程造成锰元素不同程度的挥发,尤其含锰量高的钢种,冶炼各工序间锰元素控制的稳定性直接决定着成本和最终产品的性能波动;锰的蒸汽压仅次于mg、ca,而高于al、si,真空处理过程中,锰极易汽化,尤其在锰含量较高时,汽化损失更为严重。汽化损失不仅造成锰的收得率不稳定,而且锰的挥发相与耐材、粉尘颗粒间反应导致耐材寿命下降和排放物指标变差,导致真空室耐材侵蚀加重,真空管道泵抽气能力下降,对生产造成极大的安全隐患。更重要的是锰挥发相附着在真空室内壁,容易造成钢液的二次污染,使钢中的夹杂和氧含量升高,严重影响含锰钢质量。因此,了解真空处理含锰钢液的中锰挥发相的形成显得十分重要。

4.关于锰的挥发问题,近些年来只有少量文献提及,对于具体锰挥发率和含锰挥发物尚未见文献报道。本发明通过在真空感应炉中,控制一定的操作参数成功得到了锰挥发率和含锰挥发物,锰挥发率随温度升高,真空压力减小,初始锰含量的增大而增大。含锰挥发物主要为mn/mno/mn3o4纳米级颗粒,且随着含锰钢中的初始锰含量增大,mn增多。氧化物形成的主要原因是冷凝在炉壁的mn纳米颗粒拥有大的比表面积,在一定温度接触到空气时会立刻被氧化成氧化物。这为含锰挥发物与耐火材料的侵蚀机理及与粉尘颗粒物的反应行为,真空过程含锰挥发相对耐材寿命、粉尘和气相排放物特性的定量影响规律及气体排放物超标造成的危害提供依据,对中锰/高锰钢的生产发展具有极其重要的理论和实际意义。经文献调研,未见真空处理含锰钢中锰挥发率和含锰纳米挥发物的实验方法报道。

技术实现要素:

5.为定性定量得到真空处理含锰钢中锰挥发率和含锰挥发物,本发明提出一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法。所述方法工艺简单,可得到不同初始锰含量,不同真空条件,不同温度和不同合金化方式条件的锰挥发率和含锰挥发物。锰挥发率对锰元素高收得率、窄成分精准控制的含锰钢冶炼工序关键技术有着决定性作用,且含锰挥发物对耐材,钢液洁净度和大气的排放指标都有严重的影响,贴近工业生产实际背景,亦在中/高锰钢的真空精炼生产中具有重要的指导意义。

6.本发明是通过以下技术方案实现的:

7.一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法,所述方法包括如下步骤:

8.s1.将if钢置于真空感应炉的坩埚中,关闭炉膛后对其进行抽真空;所述if钢具体是放置在真空感应炉附有加热线圈的氧化镁坩埚中,采用机械泵抽真空;

9.s2.当真空室抽真空至100pa后,再充入惰性气体使炉内压力达到50

‑

60kpa,然后再次抽真空,重复此过程数次;而后开始加热,将压力保持在50

‑

60kpa左右;

10.s3.加热10

‑

12分钟后,将用锡箔包裹的锰合金装入位于真空室上方的过渡仓中,对其抽真空时间为3

‑

6min;

11.s4.30min

‑

40min后if钢完全熔化,再将钢液均质化4分钟,通过合金窗口加入锰合金;

12.s5.将功率调节至钢液目标温度,此时取钢样,而后开启机械泵抽真空;

13.s6.60min

‑

70min后,关闭加热功率和机械泵,惰性气体充入真空室至50

‑

60kpa,再将钢液浇注至模铸中,并保持10分钟再打开炉门冷却;

14.s7.所取得钢样和铸锭中锰含量的差值,即为所述含锰钢中锰挥发率;

15.s8.待真空炉冷却后在真空室收集凝结的黑色产物,即为所述含锰挥发物。

16.进一步地,所述if钢用量为3.5~6kg。

17.进一步地,所述真空感应炉配备了真空系统、惰性气体系统、合金化系统、取样系统、浇注系统和冷却系统,容量为7

‑

10kg。

18.进一步地,所述惰性气体为氩气、氦气、氖气或氮气。

19.进一步地,所述锰合金为纯锰块、高碳锰铁或硅锰。

20.进一步地,所述锰合金用量为if钢质量的9~45%。

21.进一步地,所述钢液目标温度为1600~1700℃。

22.进一步地,所述s5中抽真空的压力为100~600pa。

23.进一步地,所述钢样和铸锭中的锰含量通过icp和直读光谱仪进行测定。

24.进一步地,所述黑色产物通过sem、tem、xrd和xps对物相进行分析。

25.进一步地,所述黑色产物为尺寸小于500nm的mn/mno/mn3o4纳米颗粒。

26.本发明所提出的一种能得到真空处理含锰钢中锰挥发率和含锰纳米挥发物的实验方法,尚未见文献报道。

27.本发明的一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法至少具备如下有益技术效果:

28.(1)本发明的方法操作简单,锰挥发率和含锰纳米挥发物易得。而真空处理含锰钢

中的锰挥发物由于具有纳米颗粒大小,在空气中会迅速被氧化成锰氧化物,对耐材、钢液洁净度和大气的排放指标有严重的影响,在工业精炼过程中拥有重要的指导作用。

29.(2)本发明的方法得到的锰挥发率和含锰纳米挥发物贴近工业生产实际背景,对中/高锰钢的真空精炼生产具有重要的指导意义。

30.(3)本发明的方法通过对加入的

‑

if钢和锰合金质量比的精确控制,可在一定时间内得到不同初始锰含量钢液的锰挥发率和含锰挥发物。

31.(4)本发明的方法通过加入不同种类的锰合金,可在一定时间内得到不同合金方式下的含锰钢液的锰挥发率和含锰挥发物。

32.(5)本发明的方法通过控制真空室的真空度,可在一定时间内得到不同真空条件下的含锰钢液的锰挥发率和含锰挥发物。

33.(6)本发明的方法通过控制不同的加热功率,可在一定时间内得到不同温度下的含锰钢液的锰挥发率和含锰挥发物。

附图说明

34.图1为本发明实施例中一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法实验所需的现有真空感应炉示意图。

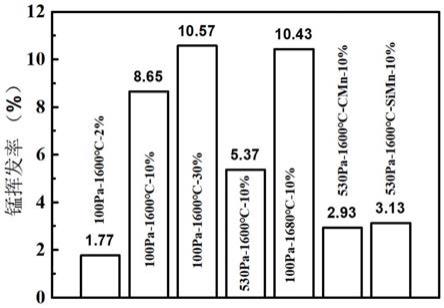

35.图2为本发明实施例中一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法在不同实验条件下的含锰钢液的锰挥发率示意图。

36.图3为本发明实施例中一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法获得的真空处理含锰钢中含锰挥发物的xrd图谱。

37.图4为本发明实施例中一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法获得的真空处理含锰钢中含锰挥发物的fesem图。

38.图5为本发明实施例中一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法获得的真空处理含锰钢中含锰挥发物的tem图。

39.图6为本发明实施例中一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法获得的真空处理含锰钢中含锰挥发物的xps

‑

mn 2p图谱。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例及说明书附图,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

41.相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效教学方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

42.应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制

本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

44.参考图1,本实施例采用如图1所示的真空感应炉实施一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法,所述方法包括如下步骤:

45.s1.将if钢置于真空感应炉的坩埚中,关闭炉膛后对其进行抽真空;所述if钢具体是放置在真空感应炉附有加热线圈的氧化镁坩埚中,采用机械泵抽真空;

46.s2.当真空室抽真空至100pa后,再充入惰性气体使炉内压力达到50

‑

60kpa,然后再次抽真空,重复此过程数次;而后开始加热,将压力保持在50

‑

60kpa左右;

47.s3.加热10

‑

12分钟后,将用锡箔包裹的锰合金装入位于真空室上方的过渡仓中,对其抽真空时间为3

‑

6min;

48.s4.30min

‑

40min后if钢完全熔化,再将钢液均质化4分钟,通过合金窗口加入锰合金;

49.s5.将功率调节至钢液目标温度,此时取钢样,而后开启机械泵抽真空;

50.s6.60min

‑

70min后,关闭加热功率和机械泵,惰性气体充入真空室至50

‑

60kpa,再将钢液浇注至模铸中,并保持10分钟再打开炉门冷却;

51.s7.所取得钢样和铸锭中锰含量的差值,即为所述含锰钢中锰挥发率;

52.s8.待真空炉冷却后在真空室收集凝结的黑色产物,即为所述含锰挥发物。

53.在本实施例中,所述if钢用量为3.5~6kg。

54.在本实施例中,所述真空感应炉配备了真空系统、惰性气体系统、合金化系统、取样系统、浇注系统和冷却系统,容量为7

‑

10kg。

55.在本实施例中,所述惰性气体为氩气、氦气、氖气或氮气。

56.在本实施例中,所述锰合金为纯锰块、高碳锰铁或硅锰。

57.在本实施例中,所述锰合金用量为if钢质量的9~45%。

58.在本实施例中,所述钢液目标温度为1600~1700℃。

59.在本实施例中,所述s5中抽真空的压力为100~600pa。

60.在本实施例中,所述钢样和铸锭中的锰含量通过icp和直读光谱仪进行测定。

61.在本实施例中,所述黑色产物通过sem、tem、xrd和xps对物相进行分析。

62.在本实施例中,所述黑色产物为尺寸小于500nm的mn/mno/mn3o4纳米颗粒。

63.在本实施例中,根据前述的一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法,进行如下实验1~7:

64.实验1

65.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将6kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的0.159kg的纯锰块装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然后将钢均质化4分钟,加入锰块。接着,以约10kw的功率将熔融温度调节至1600摄氏度,此时开始

取一个钢样,随后开启机械泵抽至100pa。当加热到60分钟时,关闭功率和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为1.77%,挥发物由主相为mno/mn3o4纳米颗粒及少量单质mn纳米颗粒构成。

66.实验2

67.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将4.58kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的0.554kg的纯锰块装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然后将钢均质化4分钟,加入锰块。接着,以约10kw的功率将熔融温度调节至1600摄氏度,此时开始取一个钢样,随后开启机械泵抽至100pa。当加热到60分钟时,关闭加热器和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为8.65%,挥发物由主相为mno/mn3o4纳米颗粒及一定量的单质mn纳米颗粒构成。

68.实验3

69.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将3.92kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的1.74kg的锰块装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然后将钢均质化4分钟,加入锰块。接着,以约10kw的功率将熔融温度调节至1600摄氏度,此时开始取一个钢样,随后开启机械泵抽至100pa。当加热到60分钟时,关闭加热器和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为10.57%,挥发物由主相为单质mn纳米颗粒及一定量mno/mn3o4纳米颗粒构成。

70.实验4

71.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将4.4kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的0.584kg的纯锰块装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然后将钢均质化4分钟,加入锰块。接着,以约10kw的功率将熔融温度调节至1600摄氏度,此时开

始取一个钢样,随后开启机械泵抽至530pa。当加热到60分钟时,关闭加热器和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为5.37%,挥发物由主相为mno/mn3o4纳米颗粒及少量单质mn纳米颗粒构成。

72.实验5

73.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将5.08kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的0.593kg的纯锰块装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然后将钢均质化4分钟,加入锰块。接着,以约14kw的功率将熔融温度调节至1680摄氏度,此时开始取一个钢样,随后开启机械泵抽至100pa。当加热到60分钟时,关闭加热器和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为10.43%,挥发物由主相为mno/mn3o4纳米颗粒及少量单质mn纳米颗粒构成。

74.实验6

75.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将4.54kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的0.838kg的高碳锰铁合金装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然后将钢均质化4分钟,加入高碳锰铁合金。接着,以约10kw的功率将熔融温度调节至1600摄氏度,此时开始取一个钢样随后开启机械泵抽至530pa。当加热到60分钟时,关闭加热器和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为2.93%,挥发物由主相为mno/mn3o4纳米颗粒及少量单质mn纳米颗粒构成。

76.实验7

77.含锰钢液的真空挥发物收集实验是在装有真空,氩气气氛,加热,合金化,取样,浇铸和冷却系统的10kg真空感应炉中进行。将4.5kg if钢放置在氧化镁坩埚中,然后关闭炉膛,打开机械泵。当真空室完全抽真空后,再充入纯氩气使炉内压力达到60kpa,然后再次抽真空,重复此过程数次,以确保ar充满整个炉腔而没有残留的空气。而后开始通电加热使功率置于15kw,将压力保持在50

‑

60kpa左右。加热12分钟后,将功率调节至23kw,将用锡箔包裹的0.781kg的硅锰合金装入位于真空室合金化窗口中,然后完全抽真空6min。22分钟后,功率开始自然升高,钢块开始熔化,直到30分钟钢液完全熔化,此时将功率调整为20kw。然

后将钢均质化4分钟,加入硅锰合金。接着,以约10kw的功率将熔融温度调节至1600摄氏度,此时开始取一个钢样,随后开启机械泵抽至530pa。当加热到60分钟时,关闭加热器和机械泵,使氩气充入真空室至60kpa,在将钢液倒入模铸中。10分钟后,打开炉门,待所取得钢样和铸锭冷却后测定锰含量,在真空炉壁收集黑色产物,即得到含锰挥发物样品。此时得到的钢液中锰挥发率为3.13%,挥发物由主相为mno/mn3o4纳米颗粒及少量单质mn纳米颗粒构成。

78.将实验1~7得到的不同实验条件下的含锰钢液的锰挥发率汇成如图2所示的锰挥发率示意图。

79.图3所示为实验1~7所示的真空处理含锰钢中含锰挥发物的xrd图谱。图4所示为实验3所示的真空处理含锰钢中含锰挥发物的fesem图。图5所示为实验2所示的真空处理含锰钢中含锰挥发物的tem图。图6所示为实验2所示的真空处理含锰钢中含锰挥发物的xps

‑

mn 2p图谱。由图可知:经拟合后可知锰挥发物中存在三种价态的锰离子,即零价,正二价和正三价。

80.以上对本发明实施例所提供的一种获取真空处理含锰钢中锰挥发率和含锰挥发物的方法进行了详细介绍。以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

81.如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本发明的较佳实施方式,然所述描述乃以说明本发明的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求书所界定者为准。

82.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

83.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

84.上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1