铁基纳米晶合金材料及其制作方法与流程

1.本发明涉及隔磁材料技术领域,特别涉及一种铁基纳米晶合金及其制作方法。

背景技术:

2.隔磁材料,是用于制作无线充电系统隔磁与聚磁组件的重要材料之一。主要是起增强感应磁场和屏蔽线圈磁场,防止磁力线通过金属器件产生涡流损耗发热,并防止磁力线通过电路干扰电路的正常工作。其性能的好坏对无线充电系统结构、功能的设计、充电效率起着至关重要的作用。目前,在无线充电系统中无论在发射端还是接收端使用的隔磁材料都是以铁氧体为主。随着无线充电系统对隔磁材料的要求越来越高,由于铁氧体材料的bs值低、磁导率低而且很难做薄,随着无线充电大功率快充的发展,现已经难以满足要求。而铁基纳米晶合金材料具有高bs、磁滞损耗低、磁导率可调、片材厚度薄等优势,可使手机等消费电子做得非常薄,是用在手机无线充电接收端最理想的隔磁材料。但传统的铁基纳米晶合金(国标牌号1k107,合金成份为fe

73.5

cu1nb3si

13.5

b9)电阻率低(约90μω/cm),其作为无线充隔磁材料时高频涡流损耗大,从而严重影响无线充电效率。

技术实现要素:

3.本发明的主要目的是提供一种铁基纳米晶合金及其制作方法,旨在降低铁基纳米晶合金的高频涡流损耗。

4.为实现上述目的,本发明提出的铁基纳米晶合金,按原子百分比计,所述铁基纳米晶合金材料的化学成分为:

[0005][0006][0007]

其中,所述m为tb、la及y中的至少一种元素。

[0008]

可选地,所述nb、b、v、n、p、c、m分别为铌铁、硼铁、钒铁、氮铁化合物、磷铁的中间合金、球墨铸铁及稀土元素中间合金。

[0009]

本发明还提出了一种铁基纳米晶合金材料的制作方法,包括以下步骤:

[0010]

根据所述铁基纳米晶合金材料的化学成分进行配制原料,其中,按原子百分比计,所述铁基纳米晶合金材料的化学成分为:

[0011][0012]

其中,所述m为tb、la及y中的至少一种元素;

[0013]

将配好的原材料进行干燥,之后熔炼、除渣及精炼,精炼后倒入冷却铸模,得到母合金钢锭;

[0014]

将所述母合金钢锭放入真空中频感应熔炼炉中进行二次熔炼,除渣后得到钢液,之后将所述钢液倒入预热保温装置中;

[0015]

待预热保温装置中的钢液温度稳定后,钢液在保护气体的恒压力作用下,从预热保温装置底部的喷嘴流至高速旋转的铜辊,并在熔潭部位吹还原气体以净化合金中的氧,控制铜辊的线速度以及喷嘴与铜辊之间缝隙的距离喷出带材,得到铁基纳米晶薄带;

[0016]

将所述铁基纳米晶薄带在连续复合磁场热处理炉中进行退火处理。

[0017]

可选地,将所述铁基纳米晶薄带在连续复合磁场热处理炉中进行退火处理的步骤中,热处理采用恒温热处理,热处理的温度范围为520℃

‑

570℃,热处理施加磁场强度范围为600gs

‑

1300gs,压拉张力范围为2n

‑

10n。

[0018]

可选地,将配好的原材料进行干燥的步骤中,包括:

[0019]

将配好的原材料在80℃

‑

120℃的温度范围下干燥45min

‑

70min。

[0020]

可选地,将配好的原材料进行干燥,之后熔炼、除渣及精炼,精炼后倒入冷却铸模,得到母合金钢锭的步骤中,包括:

[0021]

将干燥后的原材料在1500℃

‑

1600℃的温度范围下进行熔炼,之后除渣,并精炼10min

‑

20min,精炼后倒入冷却铸模,得到母合金钢锭。

[0022]

可选地,将干燥后的原材料在1500℃

‑

1600℃的温度范围下进行熔炼的步骤中,包括:

[0023]

将干燥后的氮铁化合物、钒铁、磷铁、球墨铸铁、纯铁和铌铁依次放入熔炼炉中,抽真空至

‑

0.1mpa,待熔化后向熔炼炉中依次加入硼铁、电解铜、硅及稀土元素中间合金,在1500℃

‑

1600℃的温度范围下进行熔炼。

[0024]

可选地,将所述母合金钢锭放入真空中频感应熔炼炉中进行二次熔炼,除渣后得到钢液,之后将所述钢液倒入预热保温装置中的步骤中,包括:

[0025]

将所述母合金钢锭放入真空中频感应熔炼炉中,在1000℃

‑

1480℃的温度下进行二次熔炼,二次熔炼的时间为60min

‑

100min,除渣后得到钢液,之后将所述钢液倒入预热保温的中间压力喷嘴包中,并控制温度范围为1200℃

‑

1350℃。

[0026]

可选地,控制铜辊的线速度以及喷嘴与铜辊之间缝隙的距离喷出带材的步骤中,得到铁基纳米晶薄带的步骤中,铜辊的线速度范围为25m/s

‑

35m/s,喷嘴与铜辊之间缝隙的距离范围为0.5mm

‑

0.6mm。

[0027]

可选地,所述铁基纳米晶薄带宽度范围为60mm

‑

75mm,厚度范围为16μm

‑

20μm。

[0028]

本发明的技术方案,按原子百分比计,铁基纳米晶合金材料的化学成分包括12

‑

13.5%si、7

‑

9%b、1

‑

3%nb、0.5

‑

2%cu、1

‑

2%v、0.01

‑

3%n、1

‑

2%c、1

‑

2%p、1

‑

3%m及余量的fe,并按照以上方法步骤制得铁基纳米晶薄带。由于nb和v为同族相近元素,具有相同的晶体结构,原子半径相近,因此可采用v和nb共同作为纳米晶合金热处理过程中阻碍晶粒长大元素,同时降低成本。n元素的加入形成fe

16

n2二次相,能够提高纳米晶合金的bs值、初始磁导率及电阻率,损耗也就更低。稀土元素m作为氧吸附剂,在合金熔炼过程中可以起到净化熔体、抑制异质形核、使过冷液体更加稳定,从而提高其非晶形成能力,有利于提高材料的结构稳定性及综合软磁性能。少量p元素的加入可有效提高其非晶形成能力。c元素的加入有利于提升非晶化程度,提高纳米晶合金的电阻率,同时可以进一步有效地降低铁基纳米晶合金的高频涡流损耗。

附图说明

[0029]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

[0030]

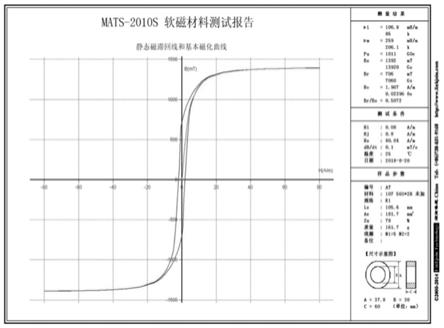

图1为本发明实施例1制备的铁基纳米晶合金材料的静态磁滞回线图;

[0031]

图2为本发明实施例2制备的铁基纳米晶合金材料的静态磁滞回线图。

[0032]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0033]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0035]

本发明提供一种铁基纳米晶合金材料,按原子百分比计,铁基纳米晶合金材料的化学成分为:

[0036][0037][0038]

其中,m为tb、la及y中的至少一种元素。

[0039]

本发明铁基纳米晶合金材料的化学成分对应的中文名称为:si硅、b硼、nb铌、cu铜、v钒、n氮、c碳、p磷、fe铁、tb铽、la镧及y钇。

[0040]

在制作铁基纳米晶合金材料时,要合理调控其制作原料中各组分的配比,以使得

铁基纳米晶合金材料具有较低的损耗。可选地,按原子百分比计,si的占比为12%、12.5%、13%或13.5%,b的占比为7%、7.5%、8%、8.5%或9%,nb的占比为1%、1.5%、2%、2.5%或3%,cu的占比为0.5%、1%、1.5%或2%,v的占比为1%、1.2%、1.4%、1.6%、1.8%或2%,n的占比为0.01%、0.5%、1%、1.5%、2%、2.5%或3%,c的占比为1%、1.2%、1.4%、1.6%、1.8%或2%,p的占比为1%、1.2%、1.4%、1.6%、1.8%或2%,m的占比为1%、1.5%、2%、2.5%或3%。

[0041]

由于nb和v为同族相近元素,具有相同的晶体结构,原子半径相近,因此可采用v和nb共同作为纳米晶合金热处理过程中阻碍晶粒长大元素,同时降低成本。n元素的加入形成fe

16

n2二次相,能够提高纳米晶合金的bs值、初始磁导率及电阻率,损耗也就更低。稀土元素m作为氧吸附剂,在合金熔炼过程中可以起到净化熔体、抑制异质形核、使过冷液体更加稳定的作用,从而提高其非晶形成能力,有利于提高材料的结构稳定性及综合软磁性能,并且,稀土元素m采用tb、la及y可以降低成本。少量p元素的加入可有效提高其非晶形成能力。c元素的加入有利于提升非晶化程度,提高纳米晶合金的电阻率,同时可以进一步有效地降低铁基纳米晶合金的高频涡流损耗。

[0042]

可以理解的,本发明的技术方案,按原子百分比计,铁基纳米晶合金材料的化学成分包括12

‑

13.5%si、7

‑

9%b、1

‑

3%nb、0.5

‑

2%cu、1

‑

2%v、0.01

‑

3%n、1

‑

2%c、1

‑

2%p、1

‑

3%m及余量的fe。由于nb和v为同族相近元素,具有相同的晶体结构,原子半径相近,因此可采用v和nb共同作为纳米晶合金热处理过程中阻碍晶粒长大元素,同时降低成本。n元素的加入形成fe

16

n2二次相,能够提高纳米晶合金的bs值、初始磁导率及电阻率,损耗也就更低。稀土元素m作为氧吸附剂,在合金熔炼过程中可以起到净化熔体、抑制异质形核、使过冷液体更加稳定的作用,从而提高其非晶形成能力,有利于提高材料的结构稳定性及综合软磁性能。少量p元素的加入可有效提高其非晶形成能力。c元素的加入有利于提升非晶化程度,提高纳米晶合金的电阻率,同时可以进一步有效地降低铁基纳米晶合金的高频涡流损耗。

[0043]

可选地,nb、b、v、n、p、c、m分别为铌铁、硼铁、钒铁、氮铁化合物、磷铁的中间合金、球墨铸铁及稀土元素中间合金。

[0044]

优选地,氮铁化合物为氮化钒铁,氮化钒铁是一种新型钒氮合金添加剂,其性能优于钒铁和氮化钒。

[0045]

本发明还提出了一种铁基纳米晶合金材料的制作方法,包括以下步骤:

[0046]

步骤1、根据铁基纳米晶合金材料的化学成分进行配制原料,其中,按原子百分比计,铁基纳米晶合金材料的化学成分为:

[0047][0048]

其中,m为tb、la及y中的至少一种元素;

[0049]

步骤2、将配好的原材料进行干燥,之后熔炼、除渣及精炼,精炼后倒入冷却铸模,得到母合金钢锭。

[0050]

步骤3、将母合金钢锭放入真空中频感应熔炼炉中进行二次熔炼,除渣后得到钢液,之后将钢液倒入预热保温装置中。

[0051]

步骤4、待预热保温装置中的钢液温度稳定后,钢液在保护气体的恒压力作用下,从预热保温装置底部的喷嘴流至高速旋转的铜辊,并在熔潭部位吹还原气体以净化合金中的氧,控制铜辊的线速度以及喷嘴与铜辊之间缝隙的距离喷出带材,得到铁基纳米晶薄带。

[0052]

步骤5、将铁基纳米晶薄带在连续复合磁场热处理炉中进行退火处理。

[0053]

具体地,步骤1、根据提供的铁基纳米晶合金材料成分的原子百分比,用原子百分比乘以其相对原子量换算成质量百分比,再根据换算成的质量百分比称重配料。

[0054]

步骤2、将配好的原材料在干燥箱中烘烤后,按照设计的工艺加入真空中频感应炉熔炼,熔炼完成后,待钢液完全熔解后,除渣、精炼,倒入铸模,得到母合金钢锭。

[0055]

这里采用真空中频感应炉进行熔炼,熔炼效果好,可以更好地将原材料熔炼成液体,减少液体杂质,并提高液体成分的稳定性。将原材料进行烘烤可以有效去除原材料中的水份,避免影响铁基纳米晶合金的形成和性能。精炼可以防止铁基纳米晶合金产生偏析。

[0056]

步骤3、将冶炼好的母合金钢锭放入真空中频感应熔炼炉中进行二次熔炼,除渣后得到钢液,然后将钢液倒入预热装置中间压力喷嘴包中。

[0057]

步骤4、待中间压力喷嘴包中钢液体温度稳定后,钢液在保护气体的恒压力作用下从底部的喷嘴流至高速旋转的铜辊,同时在熔潭部位采用吹还原气体以净化合金中的氧。在106℃/s超急冷速率的条件下,控制铜辊的线速度以及喷嘴与铜辊之间缝隙的距离喷出带材,得到铁基纳米晶薄带。

[0058]

可选地,在熔潭部位采用吹还原气体以净化合金中的氧的步骤中,还原气体为氢气、一氧化碳、硫化氢、甲烷及一氧化硫中的至少一种。

[0059]

优选地,采用一氧化碳作为还原气体可以较好地净化铁基纳米晶合金中的氧,有效提高带材的表面质量和减少杂质含量。

[0060]

可选地,保护气体为氩气、氦气及氮气中的至少一种。

[0061]

优选地,保护气体为氮气,氮气是一种化学性质稳定且无毒的气体,且氮气的来源广泛,市场价格低。

[0062]

步骤5、将铁基纳米晶薄带在连续复合磁场热处理炉中进行退火处理。

[0063]

铁基纳米晶薄带在加工过程中形成内应力,增大合金磁滞损耗,非晶合金内部结构原子存在着各向异性,影响磁性能,非晶薄带在加工过程中的应力不均,导致表面平整度较差,影响应用。因此,通过恒温热处理消除非晶磁条内应力;在热处理过程中通过施加磁场调整和改变磁畴方向;在热处理的同时通过压拉作用平整和定型薄带表面。

[0064]

可选地,将铁基纳米晶薄带在连续复合磁场热处理炉中进行退火处理的步骤中,热处理采用恒温热处理,热处理的温度范围为520℃

‑

570℃,热处理施加磁场强度范围为600gs

‑

1300gs,压拉张力范围为2n

‑

10n。在该温度范围内可有效地消除非晶磁条内应力,在该磁场强度范围内可有效地调整和改变磁畴方向,在该张力范围内可有效地提高铁基纳米晶薄带表面的平整度,以满足使用要求。

[0065]

可选地,热处理的温度为520℃、530℃、540℃、550℃、560℃或570℃,施加磁场强度为600gs、700gs、800gs、900gs、1000gs、1100gs、1200gs或1300gs,压拉张力为2n、4n、6n、8n或10n。

[0066]

优选地,热处理的温度550℃、施加磁场强度为800gs及压拉张力4n,在该条件下可有效地消除非晶磁条内应力,调整和改变磁畴方向,并提高铁基纳米晶薄带表面的平整度,以满足使用要求。

[0067]

可选地,将配好的原材料进行干燥的步骤中,包括:将配好的原材料在80℃

‑

120℃的温度范围下干燥45min

‑

70min。

[0068]

可选地,干燥的温度为80℃、90℃、100℃、110℃或120℃,干燥的时间为45min、50min、55min、60min、65min或70min。

[0069]

优选地,干燥的温度为100℃,干燥的时间为60min,在该干燥温度和时间下足以将原材料的水分去除干净,且能节省时间。

[0070]

可选地,将配好的原材料进行干燥,之后熔炼、除渣及精炼,精炼后倒入冷却铸模,得到母合金钢锭的步骤中,包括:将干燥后的原材料在1500℃

‑

1600℃的温度范围下进行熔炼,之后除渣,并精炼10min

‑

20min,精炼后倒入冷却铸模,得到母合金钢锭。在该温度范围内可将原材料更好地熔化成液体,精炼可以有效地防止铁基纳米晶合金产生偏析。

[0071]

可选地,熔炼的温度为1500℃、1520℃、1540℃、1560℃、1580℃或1600℃,精炼的时间为10min、12min、14min、15min、16min、18min或20min。

[0072]

优选地,精炼的时间为15min,该时间足以除去杂质且能节省时间。

[0073]

可选地,将干燥后的原材料在1500℃

‑

1600℃的温度范围下进行熔炼的步骤中,包括:将干燥后的氮铁化合物、钒铁、磷铁、球墨铸铁、纯铁和铌铁依次放入熔炼炉中,抽真空至

‑

0.1mpa,待熔化后向熔炼炉中依次加入硼铁、电解铜、硅及稀土元素中间合金,在1500℃

‑

1600℃的温度范围下进行熔炼。

[0074]

可选地,将母合金钢锭放入真空中频感应熔炼炉中进行二次熔炼,除渣后得到钢液,之后将钢液倒入预热保温装置中的步骤中,包括:将母合金钢锭放入真空中频感应熔炼炉中,在1000℃

‑

1480℃的温度下进行二次熔炼,二次熔炼的时间为60min

‑

100min,除渣后得到钢液,之后将钢液倒入预热保温的中间压力喷嘴包中,并控制温度范围为1200℃

‑

1350℃。

[0075]

这里采用真空中频感应炉进行熔炼,熔炼效果好,可以更好地将母合金钢锭熔炼成液体,减少液体杂质,并提高液体成分的稳定性,同时,在该温度和时间范围内可以更好地将母合金钢锭熔炼成液体。

[0076]

可选地,二次熔炼的温度为1000℃、1100℃、1200℃、1300℃、1400℃或1480℃,二次熔炼的时间为60min、70min、80min、90min或100min,中间压力喷嘴包的温度为1200℃、1250℃、1300℃或1350℃。

[0077]

可选地,控制铜辊的线速度以及喷嘴与铜辊之间缝隙的距离喷出带材,得到铁基纳米晶薄带的步骤中,铜辊的线速度范围为25m/s

‑

35m/s,喷嘴与铜辊之间缝隙的距离范围为0.5mm

‑

0.6mm。在该铜辊的线速度和喷嘴与铜辊之间缝隙的距离范围内,可以更好地制得满足使用宽度和厚度要求的带材。

[0078]

可选地,铜辊的线速度为25m/s、27m/s、29m/s、31m/s、33m/s或35m/s,喷嘴与铜辊之间缝隙的距离为0.5mm、0.52mm、0.54mm、0.56mm、0.58mm或0.6mm。

[0079]

可选地,铁基纳米晶薄带宽度范围为60mm

‑

75mm,厚度范围为16μm

‑

20μm。

[0080]

可选地,铁基纳米晶薄带宽度为60mm、65mm、70mm或75mm,厚度为16μm、17μm、18μm、

19μm或20μm。

[0081]

下面结合具体实施例进一步说明本发明的技术方案。应当理解的是,此处所描述的具体实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

[0082]

实施例1:

[0083]

按fe

71

cu1nb1v2si

13.5

b7n

0.5

c1p2la1比例配制原材料共20kg,nb、b、v、n、p等单质元素分别采用铌铁、硼铁、钒铁、氮化钒铁(或其他氮铁化合物)、磷铁等中间合金,c采用球墨铸铁,m采用稀土元素中间合金。加料顺序为先将氮化钒铁(或其他氮铁化合物)、钒铁、磷铁、球墨铸铁、纯铁和铌铁放进真空中频感应熔炼炉中,抽真空至

‑

0.1mpa,待完全熔化后再加入硼铁和电解铜,最后加入硅和稀土la中间合金。这里设定熔炼的温度1580℃,待钢液完全熔解后,需除渣、精炼15min,倒入冷却铸模,形成母合金钢锭。

[0084]

将冶炼好的母合金钢锭放入真空中频感应熔炼炉中,二次均匀熔炼,温度1300℃左右,熔炼80min后除渣,然后将钢液倒入预热保温1250℃的中间压力喷嘴包中。待中间压力喷嘴包中钢液体温度稳定后,钢液在气体(氩气)恒压力作用从底部的喷嘴流至高速旋转的铜辊,同时在熔潭部位采用吹co还原气体以净化合金中的氧。在大于106℃/s超急冷速率的条件下,控制铜辊线速度为30m/s,控制喷嘴与铜辊之间缝隙的距离(0.5mm)喷出带材。

[0085]

所喷制宽度为60mm,厚度为16

‑

18μm带材在连续复合磁场热处理炉中进行去应力退火处理。通过恒温(550℃)热处理消除内应力、施加磁场(800gs)调整磁畴方向和压拉(张力4n)定型平整带材表面的三功能作用同步并行施实。

[0086]

经退火热处理后静态磁滞回线如图1所示,bs=1.392t,hc=1.907a/m。经检测薄带电阻率为215.25μω/cm,远高于国标牌号1k107材质的90uω/cm,损耗p:45w/kg(100khz@200mt),100khz磁导率:15000~16500,薄带两边翘曲≤2mm。

[0087]

从图1的数据可以看出,本实施例1制得的铁基纳米晶材料具有高电阻率、低损耗、高bs值及高磁导率,且平整度较好。

[0088]

实施例2:

[0089]

按fe

72

cu1nb2v1si

13.5

b7n1c

0.5

p1y1比例配制原材料共20kg,nb、b、v、n、p等单质元素分别采用铌铁、硼铁、钒铁、氮化钒铁(或其他氮铁化合物)、磷铁等中间合金,c采用球墨铸铁,稀土元素m采用中间合金。加料顺序为先将氮化钒铁(或其他氮铁化合物)、钒铁、磷铁、球墨铸铁、纯铁和铌铁放进真空中频感应熔炼炉中,抽真空至

‑

0.1mpa,待完全熔化后再加入硼铁和电解铜,最后加入硅和稀土y中间合金。这里设定熔炼的温度1520℃,待钢液完全熔解后,需除渣、精炼15min,倒入冷却铸模,形成母合金钢锭。

[0090]

将冶炼好的母合金钢锭放入真空中频感应熔炼炉中,二次均匀熔炼,温度1300℃左右,熔炼80min后除渣,然后将钢液倒入预热保温1250℃的中间压力喷嘴包中。待中间压力喷嘴包中钢液体温度稳定后,钢液在气体(氩气)恒压力作用从底部的喷嘴流至高速旋转的铜辊,同时在熔潭部位采用吹co还原气体以净化合金中的氧。在大于106℃/s超急冷速率的条件下,控制铜辊线速度控制为30m/s,控制喷嘴与铜辊之间缝隙的距离(0.5mm)喷出带材。

[0091]

所喷制宽度为60mm,厚度为18

‑

20μm带材在连续复合磁场热处理炉中进行去应力退火处理。通过恒温(550℃)热处理消除内应力、施加磁场(800gs)调整磁畴方向和压拉(张力4n)定型平整带材表面的三功能作用同步并行施实。

[0092]

经退火热处理后静态磁滞回线如图2所示,bs=1.283t,hc=1.78a/m。经检测薄带电阻率为218.32uω/cm,远高于国标牌号1k107材质的90uω/cm,损耗p:44.6w/kg(100khz@200mt),100khz磁导率:15000~16500,薄带两边翘曲≤2mm。

[0093]

从图2的数据可以看出,本实施例2制得的铁基纳米晶材料具有高电阻率、低损耗、高bs值及高磁导率,且平整度较好。

[0094]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2022年04月11日 18:31电话多少啊

0访客 来自[中国] 2022年04月11日 18:31电话多少啊

1