一种制备钨铜梯度复合材料的方法

1.本发明属于金属复合材料技术领域,具体涉及一种制备钨铜梯度复合材料的方法。

背景技术:

2.电磁轨道炮是一种新概念武器,利用强大的电磁能将弹丸加速到2~3km/s的超高速,远超传统火炮的射程和威力,且精度可控,如此强大的作战效能使其有可能成为改写未来战争模式的颠覆性武器。工作时,大的脉冲电流流过轨道和电枢形成闭合回路,由于数毫秒内要承受兆安级电流,导轨材料的电磁、温度、应力等物理量的变化率和峰值极大,在材料上形成巨大的磁场梯度、温度梯度和应力梯度。目前,电磁轨道炮关键导轨材料的主要失效形式是材料软化和熔化、摩擦磨损、边缘槽蚀,高速刨削以及电弧烧蚀。其中,导轨材料的烧蚀问题是制约电磁轨道炮向实战领域发展的关键因素之一。

3.目前,电磁轨道炮导轨主要采用铜基复合材料,其中钨铜复合材料因综合了w、cu两相各自的优点,既具有高的导电导热性,又具有良好的抗烧蚀性和高温强度。但是,现有的传统粉末冶金技术、等离子体烧结技术、真空热压烧结技术、冷喷涂技术等制备的钨铜复合材料中钨的体积分数都在50%以上,使得复合材料抗烧蚀性的提高是以热导率的降低为代价。

技术实现要素:

4.本发明的目的是提供一种制备钨铜梯度复合材料的方法,解决了现有技术中存在的电磁轨道炮导轨所用钨铜复合材料的热导率和抗烧蚀性不能同时兼顾的问题。

5.本发明所采用的技术方案是一种制备钨铜梯度复合材料的方法,具体按照以下步骤实施:

6.步骤1,设计孔隙率呈梯度分布的多孔钨骨架模型;

7.步骤2,3d打印多孔梯度钨骨架;

8.步骤3,在h2保护下加压熔渗铜

9.步骤3.1,称取适量纯铜块;

10.步骤3.2,将多孔梯度钨骨架的四周和底面均用石墨纸包裹,然后装入石墨坩埚中,在其周围填充高纯氧化铝刚玉砂,并轻轻捣实,略高于钨骨架顶面,再将纯铜块放置在裸露的钨骨架上端面,加盖石墨盖,置于高温气氛保护炉中加压熔渗铜,得到样品;

11.步骤3.3,通过机械加工除去样品表面的浮铜,得到沿梯度变化的钨铜复合材料;

12.步骤4,将沿梯度变化的钨铜复合材料置于热轧机上进行轧制处理;每轧制一次就进行一次退火后,得到钨铜梯度复合材料。

13.本发明的特点还在于:

14.多孔钨骨架模型包括三个梯度层,三个梯度层的孔隙率从与电枢接触一侧到远离电枢一侧依次增加,且分别为k1、k2和k3,三个梯度层的体积分别为v1、v2和v3。

15.k1=65%,k2=80%,k3=95%。

16.多孔钨骨架模型中孔形状为正方体、正八面体或六棱柱。

17.步骤2具体为:

18.步骤2.1,在激光选区熔化设备的装粉仓中放置钨粉,输入多孔钨骨架模型,开启打印设备,选择棋盘式扫描,逐层成形,打印过程中持续通入惰性气体,制得多孔梯度钨骨架;

19.步骤2.2,将多孔梯度钨骨架酸洗1~3min,除去其表面的油污和氧化物杂质,随后在酒精中超声清洗3~5min,得到酸洗后的多孔梯度钨骨架。

20.激光选区熔化设备的打印参数为:光斑直径45~100μm,扫描间距60μm,扫描速度550~650mm/s,铺粉层厚25μm,激光功率为70w~100w,激光能量80~130j/mm3。

21.惰性气体的气体流量为1~3m3/h;酸洗溶液为:hf、hno3与h2o以体积比为8:1:21的混合液;超声频率不小于1mhz,超声温度为室温。

22.高温气氛保护炉加压熔渗铜的过程为:升温至1300℃,随后保温90min;在升温过程中通h2作保护气氛,通量为1~3l/h。

23.步骤4中,轧制处理包括两道轧制和两次退火;

24.第一道轧制的温度为800℃~830℃,压下率为20%~30%,保温时间为15~30min,单位轧制压力为500mpa;第二道轧制的温度为450~500℃,压下率为10%~15%,保温时间为15~30min,单位轧制压力为350mpa;

25.第一道轧制后的退火温度为300℃,保温2h;第二道轧制后的退火温度为200℃,保温2h。

26.本发明的有益效果是:

27.(1)本发明一种制备钨铜梯度复合材料的方法,该复合材料将w、cu的不同性能结合起来,相比于在铜合金轨道表面制备耐磨、抗烧蚀的涂层,能够很好的解决因w、cu两相熔点相差较大而导致的热应力和界面结合问题;相比于单一组分的钨铜复合材料,有利于w、cu充分发挥各自的本征特性,使得复合材料导电导热性、强度、抗烧蚀性能协同提高;本发明一种制备钨铜梯度复合材料的方法,制备的复合材料具有良好的热导率和抗烧蚀性;

28.(2)本发明一种制备钨铜梯度复合材料的方法,设计的多孔钨骨架从与电枢接触一侧到远离电枢一侧的孔隙率依次增加,从而使得渗铜后所得复合材料性能也呈梯度变化,充分发挥了w、cu两相各自的优点,从而获得电导率、热导率、强度和抗烧蚀性等综合性能良好的钨铜梯度复合材料;

29.(3)本发明一种制备钨铜梯度复合材料的方法,熔渗铜时用h2作保护气氛,一方面起到还原作用,另一方面促进熔渗,提高钨骨架渗铜后的致密度,从而提高复合材料的导电性和强度,本发明采用加压熔渗的方法来促进熔渗过程,从而提高复合材料的致密度和强度;

30.(4)本发明一种制备钨铜梯度复合材料的方法,采用两道次的轧制及每次轧制后的退火,使复合材料的力学性能和抗烧蚀性能进一步提高,以满足实际工况下的性能要求;

31.本发明一种制备钨铜梯度复合材料的方法,不仅可用在电磁轨道炮导轨材料上,在受电弓材料、核偏滤器部件、火箭发动机缸壁材料等领域也具有广阔的应用前景。

附图说明

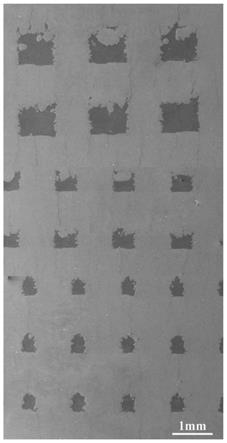

32.图1是实施例4中孔形状为正方体的多孔梯度钨骨架渗铜后的微观形貌图;

33.图2实施例1中正方体多孔梯度钨骨架;

34.图3实施例2中正八面体多孔梯度钨骨架;

35.图4实施例3中六棱柱多孔梯度钨骨架;

36.图5是在h2保护下对多孔梯度钨骨架加压熔渗铜的装炉结构示意图。

具体实施方式

37.下面结合附图和具体实施方式对本发明进行详细说明。

38.本发明提供的一种制备钨铜梯度复合材料的方法,具体按照以下步骤实施:

39.步骤1,设计孔隙率呈梯度分布的多孔钨骨架模型;

40.其中,多孔钨骨架模型包括三个梯度层,三个梯度层的孔隙率从与电枢接触一侧到远离电枢一侧依次增加,且分别为k1、k2和k3,三个梯度层的体积分别为v1、v2和v3;k1=65%,k2=80%,k3=95%;多孔钨骨架模型中孔形状为正方体、正八面体或六棱柱;

41.步骤2,3d打印多孔梯度钨骨架;

42.具体为:

43.步骤2.1,在激光选区熔化设备的装粉仓中放置钨粉,输入多孔钨骨架模型,开启打印设备,选择棋盘式扫描,逐层成形,打印过程中持续通入惰性气体,制得多孔梯度钨骨架;其中,惰性气体为氩气;

44.步骤2.2,将多孔梯度钨骨架酸洗1~3min,除去其表面的油污和氧化物杂质,随后在酒精中超声清洗3~5min,得到酸洗后的多孔梯度钨骨架;

45.其中,激光选区熔化设备的打印参数为:光斑直径45~100μm,扫描间距60μm,扫描速度550~650mm/s,铺粉层厚25μm,激光功率为70w~100w,激光能量80~130j/mm3;

46.惰性气体的气体流量为1~3m3/h;酸洗溶液为:hf、hno3与h2o以体积比为8:1:21的混合液;超声频率不小于1mhz,超声温度为室温;

47.步骤3,在h2保护下加压熔渗铜

48.步骤3.1,称取适量纯铜块;

49.实际熔渗的纯铜块质量m2=(1.2~1.5)*8.9*(k1*v1+k2*v2+k3*v3),其中1.2~1.5为熔渗损耗系数;

50.步骤3.2,将多孔梯度钨骨架的四周和底面均用石墨纸包裹,然后装入石墨坩埚中,在其周围填充高纯氧化铝刚玉砂,并轻轻捣实,略高于钨骨架顶面,再将纯铜块放置在裸露的钨骨架上端面,加盖石墨盖,置于高温气氛保护炉中加压熔渗铜,得到样品;如图5所示。

51.其中,高温气氛保护炉加压熔渗铜的过程为:升温至1300℃,随后保温90min;在升温过程中通h2作保护气氛,通量为1~3l/h,不仅可以防止样品的氧化,还能促进铜的熔渗过程;高纯氧化铝刚玉砂的粒径为80~100目;

52.步骤3.3,通过机械加工除去样品表面的浮铜,得到沿梯度变化的钨铜复合材料;

53.步骤4,将沿梯度变化的钨铜复合材料置于热轧机上进行轧制处理;每轧制一次就进行一次退火后,得到钨铜梯度复合材料;

54.其中,轧制处理包括两道轧制和两次退火;

55.第一道轧制的温度为800℃~830℃,压下率为20%~30%,保温时间为15~30min,单位轧制压力为500mpa;第二道轧制的温度为450~500℃,压下率为10%~15%,保温时间为15~30min,单位轧制压力为350mpa;

56.第一道轧制后的退火温度为300℃,保温2h;第二道轧制后的退火温度为200℃,保温2h。

57.其中,轧制温度过高会导致晶粒粗大,过低则难以使塑性较差的钨相变形;下压率和轧制压力过高则可能导致钨相开裂,过低则不能起到强化性能的作用。

58.实施例1

59.本发明一种制备钨铜梯度复合材料的方法的制备方法,具体按照以下步骤实施:

60.步骤1,设计孔隙率呈梯度分布的多孔钨骨架模型;

61.其中,多孔钨骨架模型包括三个梯度层,三个梯度层的孔隙率从与电枢接触一侧到远离电枢一侧依次增加,且分别为k1、k2和k3,三个梯度层的体积分别为v1、v2和v3;k1=65%,k2=80%,k3=95%;多孔钨骨架模型中孔形状为正方体;

62.步骤2,3d打印多孔梯度钨骨架;

63.步骤2.1,在激光选区熔化设备的装粉仓中放置钨粉,输入多孔钨骨架模型,开启打印设备,选择棋盘式扫描,逐层成形,打印过程中持续通入惰性气体,制得多孔梯度钨骨架;其中,惰性气体为氩气;

64.如图2所示,打印的钨骨架整体尺寸为10.9*10.9*10.9mm,各梯度层上正方体通孔尺寸依次为:1.1*1.1*1.1mm、1.3*1.3*1.3mm、1.55*1.55*1.55mm,壁厚依次为:0.63mm、0.44mm、0.24mm;

65.步骤2.2,在室温下用体积比为8:1:21的hf、hno3与h2o的混合液对多孔梯度钨骨架酸洗3min,除去其表面的油污和氧化物杂质,随后在酒精中超声清洗4min,超声频率为1.2mhz,得到光亮的多孔梯度钨骨架;

66.其中,激光选区熔化设备的打印参数为:光斑直径100μm,扫描间距60μm,扫描速度550mm/s,铺粉层厚25μm,激光功率为90w,激光能量120j/mm3;通入的惰性气体流量为2m3/h;

67.步骤3,在h2保护下加压熔渗铜

68.步骤3.1,称取适量纯铜块(t2铜);

69.计算实际熔渗的纯铜块质量m2=1.2*8.9*(k1*v1+k2*v2+k3*v3)=19.58g;

70.步骤3.2,将多孔梯度钨骨架的四周和底面均用石墨纸包裹,然后装入石墨坩埚中,在其周围填充高纯氧化铝刚玉砂,并轻轻捣实,使其略高于钨骨架顶面,再将纯铜块放置在裸露的钨骨架上端面,加盖石墨盖,置于高温气氛保护炉中加压熔渗铜,得到样品;

71.其中,高温气氛保护炉加压熔渗铜的过程为:升温至1300℃,随后保温90min;在升温过程中通h2作保护气氛,通量为1~3l/h,不仅可以防止样品的氧化,还能促进铜的熔渗过程;高纯氧化铝刚玉砂的粒径为80~100目;

72.步骤3.3,通过机械加工除去样品表面的浮铜,得到沿梯度变化的钨铜复合材料;

73.步骤4,将沿梯度变化的钨铜复合材料置于热轧机上进行轧制处理;每轧制一次就进行一次退火后,得到钨铜梯度复合材料;

74.其中,轧制处理包括两道轧制和两次退火;

75.第一道轧制的温度为800℃,压下率为20%,保温时间为20min,单位轧制压力为500mpa;第二道轧制的温度为450℃,压下率为10%,保温时间为20min,单位轧制压力为350mpa;第一道轧制后在300℃下退火2h;第二道轧制后在200℃下退火2h。

76.实施例2

77.本发明一种制备钨铜梯度复合材料的方法的制备方法,具体按照以下步骤实施:

78.步骤1,设计孔隙率呈梯度分布的多孔钨骨架模型;

79.其中,多孔钨骨架模型包括三个梯度层,三个梯度层的孔隙率从与电枢接触一侧到远离电枢一侧依次增加,且分别为k1、k2和k3,三个梯度层的体积分别为v1、v2和v3;k1=65%,k2=80%,k3=95%;多孔钨骨架模型中孔形状为正八面体;

80.步骤2,3d打印多孔梯度钨骨架;

81.步骤2.1,在激光选区熔化设备的装粉仓中放置钨粉,输入多孔钨骨架模型,开启打印设备,选择棋盘式扫描,逐层成形,打印过程中持续通入惰性气体,制得多孔梯度钨骨架;其中,惰性气体为氩气;

82.如图3所示,打印的钨骨架整体尺寸为11.1*11.1*11.1mm,各梯度层上外圆直径和壁厚依次为2.0*0.36mm、2.0*0.24mm、2.0*0.17mm;

83.步骤2.2,在室温下用体积比为8:1:21的hf、hno3与h2o的混合液对多孔梯度钨骨架酸洗2min,除去其表面的油污和氧化物杂质,随后在酒精中超声清洗3min,超声频率为1.2mhz,得到光亮的多孔梯度钨骨架;

84.其中,激光选区熔化设备的打印参数为:光斑直径80μm,扫描间距60μm,扫描速度600mm/s,铺粉层厚25μm,激光功率为100w,激光能量100j/mm3;通入的惰性气体流量为3m3/h;

85.步骤3,在h2保护下加压熔渗铜

86.步骤3.1,称取适量纯铜块(t2铜);

87.计算实际熔渗的纯铜块质量m2=1.2*8.9*(k1*v1+k2*v2+k3*v3)=22.14g;

88.步骤3.2,将多孔梯度钨骨架的四周和底面均用石墨纸包裹,然后装入石墨坩埚中,在其周围填充高纯氧化铝刚玉砂,并轻轻捣实,使其略高于钨骨架顶面,再将纯铜块放置在裸露的钨骨架上端面,加盖石墨盖,置于高温气氛保护炉中加压熔渗铜,得到样品;

89.其中,高温气氛保护炉加压熔渗铜的过程为:升温至1300℃,随后保温90min;在升温过程中通h2作保护气氛,通量为1~3l/h,不仅可以防止样品的氧化,还能促进铜的熔渗过程;高纯氧化铝刚玉砂的粒径为80~100目;

90.步骤3.3,通过机械加工除去样品表面的浮铜,得到沿梯度变化的钨铜复合材料;

91.步骤4,将沿梯度变化的钨铜复合材料置于热轧机上进行轧制处理;每轧制一次就进行一次退火后,得到钨铜梯度复合材料;

92.其中,轧制处理包括两道轧制和两次退火;

93.第一道轧制的温度为810℃,压下率为25%,保温时间为25min,单位轧制压力为500mpa;第二道轧制的温度为460℃,压下率为10%,保温时间为25min,单位轧制压力为350mpa;第一道轧制后在300℃下退火2h;第二道轧制后在200℃下退火2h。

94.实施例3

95.本发明一种制备钨铜梯度复合材料的方法的制备方法,具体按照以下步骤实施:

96.步骤1,设计孔隙率呈梯度分布的多孔钨骨架模型;

97.其中,多孔钨骨架模型包括三个梯度层,三个梯度层的孔隙率从与电枢接触一侧到远离电枢一侧依次增加,且分别为k1、k2和k3,三个梯度层的体积分别为v1、v2和v3;k1=65%,k2=80%,k3=95%;多孔钨骨架模型中孔形状为六棱柱;

98.步骤2,3d打印多孔梯度钨骨架;

99.步骤2.1,在激光选区熔化设备的装粉仓中放置钨粉,输入多孔钨骨架模型,开启打印设备,选择棋盘式扫描,逐层成形,打印过程中持续通入惰性气体,制得多孔梯度钨骨架;其中,惰性气体为氩气;

100.如图4所示,打印的钨骨架整体尺寸11.3*9.5*12.0mm,各梯度层上外圆直径和壁厚依次为2.0*0.30mm、2.0*0.20mm、2.0*0.10mm;

101.步骤2.2,在室温下用体积比为8:1:21的hf、hno3与h2o的混合液对多孔梯度钨骨架酸洗1min,除去其表面的油污和氧化物杂质,随后在酒精中超声清洗5min,超声频率为1.2mhz,得到光亮的多孔梯度钨骨架;

102.其中,激光选区熔化设备的打印参数为:光斑直径100μm,扫描间距60μm,扫描速度550mm/s,铺粉层厚25μm,激光功率为100w,激光能量110j/mm3;通入的惰性气体流量为1m3/h;

103.步骤3,在h2保护下加压熔渗铜

104.步骤3.1,称取适量纯铜块(t2铜);

105.计算实际熔渗的纯铜块质量m2=1.2*8.9*(k1*v1+k2*v2+k3*v3)=20.26g;

106.步骤3.2,将多孔梯度钨骨架的四周和底面均用石墨纸包裹,然后装入石墨坩埚中,在其周围填充高纯氧化铝刚玉砂,并轻轻捣实,使其略高于钨骨架顶面,再将纯铜块放置在裸露的钨骨架上端面,加盖石墨盖,置于高温气氛保护炉中加压熔渗铜,得到样品;

107.其中,高温气氛保护炉加压熔渗铜的过程为:升温至1300℃,随后保温90min;在升温过程中通h2作保护气氛,通量为1~3l/h,不仅可以防止样品的氧化,还能促进铜的熔渗过程;高纯氧化铝刚玉砂的粒径为80~100目;

108.步骤3.3,通过机械加工除去样品表面的浮铜,得到沿梯度变化的钨铜复合材料;

109.步骤4,将沿梯度变化的钨铜复合材料置于热轧机上进行轧制处理;每轧制一次就进行一次退火后,得到钨铜梯度复合材料;

110.其中,轧制处理包括两道轧制和两次退火;

111.第一道轧制的温度为820℃,压下率为30%,保温时间为30min,单位轧制压力为500mpa;第二道轧制的温度为460℃,压下率为15%,保温时间为30min,单位轧制压力为350mpa;第一道轧制后在300℃下退火2h;第二道轧制后在200℃下退火2h。

112.实施例4

113.本发明一种制备钨铜梯度复合材料的方法的制备方法,具体按照以下步骤实施:

114.步骤1,设计孔隙率呈梯度分布的多孔钨骨架模型;

115.其中,多孔钨骨架模型包括三个梯度层,三个梯度层的孔隙率从与电枢接触一侧到远离电枢一侧依次增加,且分别为k1、k2和k3,三个梯度层的体积分别为v1、v2和v3;k1=25%,k2=35%,k3=55%;多孔钨骨架模型中孔形状为正方体;

116.步骤2,3d打印多孔梯度钨骨架;

117.步骤2.1,在激光选区熔化设备的装粉仓中放置钨粉,输入多孔钨骨架模型,开启打印设备,选择棋盘式扫描,逐层成形,打印过程中持续通入惰性气体,制得多孔梯度钨骨架;其中,惰性气体为氩气;

118.步骤2.2,在室温下用体积比为8:1:21的hf、hno3与h2o的混合液对多孔梯度钨骨架酸洗3min,除去其表面的油污和氧化物杂质,随后在酒精中超声清洗4min,超声频率为1.2mhz,得到光亮的多孔梯度钨骨架;

119.其中,激光选区熔化设备的打印参数为:光斑直径100μm,扫描间距60μm,扫描速度550mm/s,铺粉层厚25μm,激光功率为90w,激光能量120j/mm3;通入的惰性气体流量为2m3/h;

120.步骤3,在h2保护下加压熔渗铜

121.步骤3.1,称取适量纯铜块(t2铜);

122.计算实际熔渗的纯铜块质量m2=1.2*8.9*(k1*v1+k2*v2+k3*v3)=6.37g;

123.步骤3.2,将多孔梯度钨骨架的四周和底面均用石墨纸包裹,然后装入石墨坩埚中,在其周围填充高纯氧化铝刚玉砂,并轻轻捣实,使其略高于钨骨架顶面,再将纯铜块放置在裸露的钨骨架上端面,加盖石墨盖,置于高温气氛保护炉中加压熔渗铜,得到样品;

124.其中,高温气氛保护炉加压熔渗铜的过程为:升温至1300℃,随后保温90min;在升温过程中通h2作保护气氛,通量为1~3l/h,不仅可以防止样品的氧化,还能促进铜的熔渗过程;高纯氧化铝刚玉砂的粒径为80~100目;

125.步骤3.3,通过机械加工除去样品表面的浮铜,得到沿梯度变化的钨铜复合材料;如图1所示,从图1可以看到从与电枢接触一侧到远离电枢一侧钨体积分数的变化,且靠近电枢一侧钨含量多,抗烧蚀性良好,远离电枢一侧铜含量多,导电性良好,故本发明中钨铜复合材料的抗烧蚀性和导电性的均得到了提高。

126.步骤4,将沿梯度变化的钨铜复合材料置于热轧机上进行轧制处理;每轧制一次就进行一次退火后,得到钨铜梯度复合材料;

127.其中,轧制处理包括两道轧制和两次退火;

128.第一道轧制的温度为800℃,压下率为20%,保温时间为20min,单位轧制压力为500mpa;第二道轧制的温度为450℃,压下率为10%,保温时间为20min,单位轧制压力为350mpa;第一道轧制后在300℃下退火2h;第二道轧制后在200℃下退火2h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1