一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料、涂层及其制备方法与应用

一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料、涂层及其制备方法与应用

1.技术领域:本发明涉及金属涂层技术领域,尤其涉及一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料、涂层及其制备方法与应用。

2.

背景技术:

金属磨损腐蚀是最引人注意的问题之一,磨损腐蚀给合金材料造成的直接损失巨大。而且随着工业化的进程,磨损腐蚀问题日趋严重。

3.陶瓷涂层可以减小摩擦系数,降低磨损率,从而起到保护金属零部件的目的。许多制备陶瓷涂层有效的方法,如电泳沉积法、等离子喷涂法和溶胶凝胶法等,因此被开发从而提高金属材料的摩擦腐蚀性能。在这些方法中,溶胶凝胶法由于经济、操作简单、残余应力小以及固化温度较低进而可降低金属基体被氧化的可能性等优点,吸引了大量关注。但由于陶瓷涂层与基体的热膨胀系数不同、涂层微观结构致密性差等原因,使用该方法得到的陶瓷涂层与基体的结合特性以及摩擦腐蚀性能仍有待提高。

4.镍包石墨粉,以石墨颗粒为核心、其外包金属镍的复合粉。该粉末具有良好的润滑及抗腐蚀性,易广泛用于制造高温自润滑轴承材料、低摩擦材料和多孔镍带等,已成为各国研究的热点之一。

5.公开号为cn111910144a的中国专利申请公开了一种铸铁工件表面镍包石墨封严涂层及其制备方法,其使用热喷涂技术制备了含有镍包石墨的自润滑涂层,提高了涂层与基体之间的结合强度。公开号为cn112144056a 的中国专利申请公开了一种应用于奥氏体不锈钢的镍基复合涂层及其制备方法,首先将原材料均匀涂覆在奥氏体不锈钢基体表面,原料粉末为混合熔覆材料,由镍基粉末(ni60a)、纯钛粉末(ti)、镍包石墨粉末(c@ni)、镍包二硫化钼粉末(mos2@ni)组成,然后采用预置粉末法在粉末表面进行激光熔覆,激光熔覆的过程中,粉末进行原位反应,原位反应形成的增强体与基质相热力学稳定,在0cr18ni9原位反应形成的陶瓷硬质相与基质相界面纯净,界面结合强度高,有效解决外加颗粒法制备复合涂层工艺中存在的增强体尺寸和界面反应不可控等问题以及现有技术中0cr18ni9奥氏体不锈钢耐磨性差和硬度低的问题。可以看出,镍包石墨的添加可以改善涂层的性能。然而金属在实际工况下工作环境复杂,摩擦和腐蚀的协同作用不可避免,二者经常同时发生、相互影响并相互作用,腐蚀会加速涂层的磨损损耗,磨损则加快涂层的腐蚀速度,但是目前仍然缺乏关于镍包石墨对粘结陶瓷涂层摩擦腐蚀综合作用及其影响机理的研究。

6.

技术实现要素:

解决的技术问题:为了克服现有陶瓷涂层耐磨减摩耐腐蚀性能的不足,本发明提供一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料、涂层及其制备方法与应用,该方法利用镍包石墨减少涂层与摩擦副间的摩擦磨损和延缓腐蚀介质的扩散速度,从而进一步提高金属材料的服役周期。

7.技术方案:一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料,其原料按质量份数配比包括:镍包石墨2~4份、微米氧化铝45~60份、微米氧化锆2~8份、钼酸钠4~6份、固化

剂1~3份、粘结剂40~45份。

8.作为优选,所述镍包石墨为ds237e、ds238e和ds239e三个系列镍包石墨粉中的一种,所对应成分分别是95ni/5c、75ni/25c和60ni/40c。

9.作为优选,所述镍包石墨的粒度为10

µ

m~15

µ

m,所述微米氧化铝的粒度为3

µ

m~4

µ

m,所述微米氧化锆的粒度为1

µ

m~2

µ

m。

10.作为优选,所述固化剂为含有金属氧化物的固化剂,所述金属氧化物为氧化镁和氧化锌中的至少一种,粘结剂为磷酸二氢铝,镍包石墨为功能添加剂,微米级氧化铝和氧化锆为陶瓷骨料,钼酸钠为缓蚀剂。

11.基于上述一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料的涂层制备方法,步骤如下:步骤一. 按质量份数配比称取镍包石墨、微米氧化铝、微米氧化锆、钼酸钠、固化剂和粘结剂,将镍包石墨、微米氧化铝、微米氧化锆、钼酸钠和固化剂混合后球磨6~8小时;步骤二. 向球磨后的粉末加入粘结剂,通过磁力搅拌使其充分混合均匀,搅拌时间不低于12小时;步骤三. 将得到的溶胶凝胶涂覆在预处理的金属基体上,经阶梯固化处理后得到所述镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层。

12.作为优选,所述步骤三中基体的预处理包括对金属基体表面进行粗糙化处理和清洗预处理,具体过程如下:首先采用粗砂纸去除金属表面锈斑和表面氧化层;接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30分钟;最后利用吹风机干燥金属基体表面。

13.作为优选,所述步骤三中所述梯度固化工艺如下:先室温固化12 小时,然后50℃、100℃、200℃、300℃各固化1小时,随炉冷却后即可得到镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层。

14.上述方法制备的镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层。

15.作为优选,所述涂层的厚度为200

µ

m。

16.上述镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层在修复和防护零部件的表面中的应用。

17.有益效果: (1) 本发明提供的一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料、涂层及其制备方法与应用,通过引入镍包石墨到磷酸盐粘结陶瓷涂层,从而提高了涂层耐磨减摩耐腐蚀的性能。

[0018] (2) 本发明采用的镍包石墨,具有良好的润滑性,其粉末中所含的镍粉可以作为涂层的增韧相,提高涂层的韧性,进而有利于改善其耐磨性。其粉末中所含的石墨可以作为所述涂层的自润滑相,有效地减少涂层与摩擦副间的摩擦磨损,提高金属材料的服役周期。

[0019]

(3) 本发明采用的钼酸钠,作为一种低毒无害、稳定性好的高效环保型缓蚀剂,能够在钢铁表面形成耐蚀性良好的钝化膜,进而有效延缓腐蚀介质的扩散速度(o2、h2o和 cl

‑

),配合镍包石墨进而达到保护金属基体的效果。

[0020] (4) 本发明的制备方法工艺简单,成本低,拓宽了涂层在恶劣环境下的应用领域,具有十分广阔的市场前景。

[0021]

附图说明:

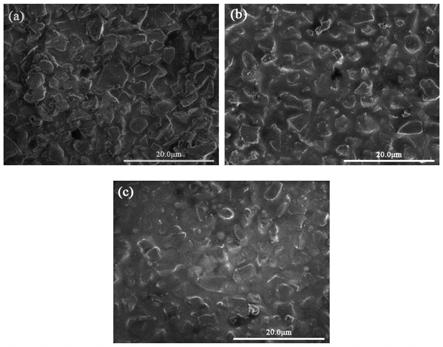

图1不同系列镍包石墨增强磷酸盐陶瓷涂层微观形貌图,图中(a)为ds237e镍包石墨增强磷酸盐陶瓷涂层微观形貌图,(b)为ds238e镍包石墨增强磷酸盐陶瓷涂层微观形貌图,(c)为ds239e镍包石墨增强磷酸盐陶瓷涂层微观形貌图;图2 不同系列(ds237e、ds238e和ds239e)镍包石墨增强磷酸盐陶瓷涂层摩擦系数图;图3 不同系列(ds237e、ds238e和ds239e)镍包石墨增强磷酸盐陶瓷涂层磨损率图;图4不同系列(ds237e、ds238e和ds239e)镍包石墨增强磷酸盐陶瓷涂层磨损后微观形貌图,图中(a)为对比例1制备的涂层磨损后微观形貌图;(b)为对比例2制备的涂层磨损后微观形貌图,(c)为实施例1中ds237e镍包石墨增强磷酸盐陶瓷涂层磨损后微观形貌图,(d) 为实施例2中ds238e镍包石墨增强磷酸盐陶瓷涂层磨损后微观形貌图,(e) 为实施例3中ds239e镍包石墨增强磷酸盐陶瓷涂层磨损后微观形貌图。

[0022]

图5 不同系列(ds237e、ds238e和ds239e)镍包石墨增强磷酸盐陶瓷涂层电化学阻抗谱图。

[0023]

具体实施方案:为了对本发明作进一步的说明,以下结合附图和实施例对本发明提供的一种镍包石墨增强耐磨减摩耐腐蚀陶瓷涂层材料、涂层及其制备方法与应用进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0024]

耐磨减摩测试:采用mft

‑

5000系列万能摩擦磨损试验机对陶瓷涂层进行摩擦学试验研究,测试条件:加载载荷20n,试验时间为30分钟,速度为20mm/s,对摩小球为直径φ9mm的氮化硅球。主要参考指标为陶瓷涂层的摩擦系数和磨损率,为保证实验的准确性,每种样品重复五次,结果取其平均值。

[0025]

电化学性能测试:使用chi660

‑

e型号电化学工作站进行电化学试验。铂电极和在饱和kcl溶液中的ag/agcl电极(3m)分别作为对比电极和参比电极。试验前取陶瓷涂层面为工作面,其余面用硅橡胶进行封装绝缘。测试过程中样品浸泡在3.5wt%氯化钠溶液中的面积约为1cm2。电化学阻抗(eis)正弦交流扰动波长和频率范围分别为10mv和10

‑2~105hz。为确保结果的可靠性,每次试验均进行了三次重复平行测量。

[0026]

实施例1本实施例中镍包石墨为ds237e,95ni/5c。固化剂为氧化锌。粘结剂为磷酸二氢铝。

[0027]

(1) 称取功能添加剂镍包石墨、陶瓷骨料(微米氧化铝和微米氧化锆)、缓蚀剂钼酸钠、固化剂和粘结剂。质量份数配比如下:镍包石墨2份、微米氧化铝50份、微米氧化锆2份、钼酸钠5份、氧化锌1份、磷酸二氢铝40份。

[0028] (2) 使用球磨机对功能添加剂、陶瓷骨料、缓蚀剂和固化剂进行混料。球磨时转速为 250r

·

min

‑1,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

[0029] (3) 向球磨后的粉末加磷酸二氢铝粘结剂,通过磁力搅拌使其充分混合均匀,搅拌时间12小时。

[0030] (4) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层,接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 分钟;最后利用吹风机干燥金属基体表面。

[0031] (5) 通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。

[0032] (6) 对涂层进行固化处理,固化工艺为:先室温固化12小时,然后50℃、100℃、200℃、300℃各固化1小时,即可得到镍包石墨含量为2%的陶瓷涂层。 涂层微观形貌图参见图1(a)。

[0033]

所得摩擦系数、磨损率、磨损后微观形貌图、电化学阻抗谱图如图2、图3、图4和图5所示。

[0034]

实施例2本实施例中镍包石墨为ds238e,75ni/25c。固化剂为氧化锌。粘结剂为磷酸二氢铝。

[0035]

(1) 称取功能添加剂镍包石墨、陶瓷骨料(微米氧化铝和微米氧化锆)、缓蚀剂钼酸钠、固化剂和粘结剂。质量份数配比如下:镍包石墨2份(ds238e,75ni/25c)、微米氧化铝50份、微米氧化锆2份、钼酸钠5份、氧化锌1份、磷酸二氢铝40份。

[0036]

(2) 使用球磨机对功能添加剂、陶瓷骨料、缓蚀剂和固化剂进行混料。球磨时转速为 250r

·

min

‑1,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

[0037] (3) 向球磨后的粉末加磷酸二氢铝粘结剂,通过磁力搅拌使其充分混合均匀,搅拌时间12小时。

[0038]

(4) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层,接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 分钟;最后利用吹风机干燥金属基体表面。

[0039] (5) 通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。

[0040]

(6) 对涂层进行固化处理,固化工艺为:先室温固化12小时,然后50℃、100℃、200℃、300℃各固化1小时,即可得到镍包石墨含量为2%的陶瓷涂层。涂层微观形貌图参见图1(b)。

[0041]

所得摩擦系数、磨损率、磨损后微观形貌图、电化学阻抗谱图如图2、图3、图4和图5所示。

[0042]

实施例3本实施例中镍包石墨为ds239e,60ni/40c。固化剂为氧化锌。粘结剂为磷酸二氢铝。

[0043] (1) 称取功能添加剂镍包石墨、陶瓷骨料(微米氧化铝和微米氧化铝)、缓蚀剂钼酸钠、固化剂和粘结剂。质量份数配比如下:镍包石墨2份、微米氧化铝50份、微米氧化锆2份、钼酸钠5份、氧化锌1份、磷酸二氢铝40份。

[0044]

(2) 使用球磨机对功能添加剂、陶瓷骨料、缓蚀剂和固化剂进行混料。球磨时转速为 250r

·

min

‑1,球磨总时间为8小时,球与料的比例为 1.2:1,小球采用玛瑙小球。

[0045] (3) 向球磨后的粉末加磷酸二氢铝粘结剂,通过磁力搅拌使其充分混合均匀,搅拌时间12小时。

[0046]

(4) 对金属基体表面进行粗糙化处理和清洗预处理。首先采用粗砂纸去除其表面锈斑和表面氧化层,接着经过流水初步冲刷表面磨屑;然后通过超声波清洗机超声清洗,清洗溶液为酒精,清洗时间为30 分钟;最后利用吹风机干燥金属基体表面。

[0047] (5) 通过刮涂法将混合均匀的料浆涂覆在经过处理的金属基体表面。

[0048]

(6) 对涂层进行固化处理,固化工艺为:先室温固化12小时,然后50℃、100℃、200℃、300℃各固化1小时,即可得到镍包石墨含量为2 wt.%的陶瓷涂层。涂层微观形貌图参见图1(c)。

[0049]

所得摩擦系数、磨损率、磨损后微观形貌图、电化学阻抗谱图如图2、图3、图4和图5所示。

[0050]

对比例1按照实施例1的方法制备陶瓷涂层,区别在于不添加镍包石墨,氧化铝含量为52wt.%,其它条件同实施例1,所得摩擦系数、磨损率如图2和图3所示。

[0051]

对比例2按照实施例1的方法制备陶瓷涂层,区别在于将镍包石墨替换为镍粉,其它条件同实施例1,所得摩擦系数、磨损率如图2和图3所示。

[0052]

对比例3未涂覆陶瓷涂层金属基体作为空白对照例,所采用的金属基体为不锈钢,所得电化学阻抗谱图如图5所示。

[0053]

通过摩擦磨损试验对镍包石墨增强陶瓷涂层进行摩擦行为评定。摩擦系数、磨损率、磨损后磨痕形貌图如图2、图3和图4所示。由图可知:随着镍包石墨的添加,陶瓷涂层摩擦系数和磨损率降低,主要是因为镍包石墨中镍粉能起到修复磨痕表面的作用。而石墨相当于润滑剂,提高了涂层的自润滑性能。当涂层受载荷作用的时候,石墨会从镍包石墨中析出,在切向力作用下流动,能对表面粗糙的沟谷起到“填平”作用,从而减小了应力

‑

应变的幅值和频率,提高了涂层的耐磨性。另外,当镍包石墨所对应成分为75ni/25c时,所对应涂层磨损率最低。其原因是因为该比例下镍包石墨中石墨可以很好地镶嵌于涂层中,从而起到降低磨损的作用。并且相比于添加有镍包石墨增强相的涂层,当涂层中增强相为镍粉时其磨损率较高。由此可见,相比于无镍包石墨和添加有镍粉的陶瓷涂层,本发明的镍包石墨增强陶瓷涂层,具备更好的耐磨减摩特性,从而保护基体免受破坏,延长金属基体的使用寿命。

[0054]

通过电化学试验(电化学阻抗法)对镍包石墨增强陶瓷涂层进行腐蚀行为评定。电化学阻抗谱曲线如图5所示。由图5可知:相比于不锈钢,实施例1,实施例2和实施例3位于最低频率处的阻抗模量(f

min

=0.01 hz)增加,表明镍包石墨增强陶瓷涂层能有效抵御电解质的渗透。此外,相比于实施例1,实施例2和实施例3位于最低频率处的阻抗模量降低,表明随着镍包石墨中镍粉含量增加,涂层的耐腐蚀性能提高。由此可见,相比于未涂覆陶瓷涂层金属基体,本发明的镍包石墨增强陶瓷涂层,具备更好的耐腐蚀特性,从而保护基体免受破坏,延长金属基体的使用寿命。

[0055]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1