一种新型球化孕育处理方法与流程

1.本发明涉及到铸造技术领域,具体涉及到一种新型球化孕育处理方法。

背景技术:

2.由于厚大断面球墨铸铁铸件容易出现开花状、碎块状,粗大状等异常石墨,并且由于液态冷却和凝固时间较长,会产生球化衰退与孕育衰退等现象,这些都会对基体组织产生影响,严重恶化铸件的力学性能。

3.目前大型球铁件生产时,一般采用传统的冲入法球化工艺,即在球化包底加入球化剂、孕育剂,浇注时加二次随流的工艺进行生产,这种工艺缺点是球化温度可控度小、孕育次数不足,导致球化后的石墨数量、形态差异较大,最终导致力学性能及金相组织不符合要求,导致生产不稳定。

4.如中国发明专利(公开号:cn103805731b)在2016年公开了一种球墨铸铁合金制备方法,该方法包括铁水包内孕育、倒包孕育、随流孕育。该发明在原有的球化包内孕育和随流孕育这两个步骤之间增加倒包孕育工艺,实现瞬时多次孕育特种工艺;但是这种倒包孕育的方式比较适合小型球墨铸铁件的生产,对于大型、大吨位的球墨铸铁件的生产作用不明显。

技术实现要素:

5.本发明的目的是针对现有技术存在的问题,提供一种新型球化孕育处理方法,并对球化前的铁液进行优化以便提供良好的球化平台,同时稳定的控制球化所需的温度,增加球化孕育处理过程中的次数,使球化后的石墨数量、形态都得到大大提升,由此获得稳定的力学性能及金相组织,最终稳定生产出合格的大型球铁件。

6.为实现上述目的,本发明采用的技术方案是:

7.一种新型球化孕育处理方法,包括如下操作步骤:

8.(1)选用两个铁水包,一个作为转运包、一个作为球化包;

9.(2)炉内铁水成分合格后过热至1480℃~1500℃将铁水出至所述转运包并倒出所需重量,并在所述转运包内加入一次孕育剂,加入量为0.1%~0.3%;

10.(3)所述球化包内预设有球化剂和二次孕育剂,所述球化剂加入量1.0%~1.4%,所述二次孕育剂加入量为0.3~0.6%,所述二次孕育剂覆盖在所述球化剂的上方,并在所述二次孕育剂上设置覆盖层;

11.(4)将所述转运包和所述球化包运抵至浇注现场,吊起所述转运包测重并测温,铁水温度在1400℃~1460℃时快速倒入至所述球化包内,铁水倒入的同时向所述球化包内添加三次孕育剂,所述三次孕育剂的加入量为0.2%~0.5%;

12.(5)浇注时,沿铁水随流加入四次孕育剂,所述四次孕育剂的加入量为0.05%~0.15%。上述孕育剂加入量均按照浇注总量的百分比计算。

13.本球化孕育处理方法采用倒包球化孕育的处理工艺,在出铁水、倒包以及浇注过

程中采用多次孕育处理,并合理控制每次孕育剂的添加量,明显提升了孕育处理的效果,使得球化效果更理想,石墨数量多、石墨形态好,力学性能及金相组织稳定,最终能稳定生产出合格的大型球铁件。

14.本球化孕育处理方法向后通过四次添加孕育剂,取得了意想不到的效果,并不是单纯的次数增加而带来了的,与孕育剂加入的时机和加入量有密切关系,由于厚大断面球墨铸件不仅壁厚大而且吨位重,一次浇注所需的铁水量非常大,出炉铁水等待时间、铸件凝固时间都较长,通过分次分量加入孕育剂,能够在不同时间节点和管件工序上进行球化孕育;所述一次孕育剂在出铁水时随铁水加入到所述转运包中,所述转运包需要等待一端时间才能够转运至球化包,在这个过程中孕育剂在所述转运包内反应起到预调节的作用;还有一部分铁水直接出至所述球化包中,由于所述二次孕育剂和所述球化剂已经预设在所述球化包中,铁水进入后在二次孕育剂和球化剂的作用下铁水开始球化变化,这个过程刚好持续到所述球化包运抵浇注现场;在浇注现场,将预处理的所述转运包内的铁水再次倒入球化包中进行混合,并随流加入三次孕育剂,这个过程中,避免了初期加入过多的孕育剂被高温影响以及长时间造成的衰退现象,使得孕育剂加入总量和球化剂加入量不增加的情况下,球化效果更好;最后在铁水浇注时再随流加入四次孕育剂能够进一步巩固球化效果,保证铁水在长期的凝固过程中球化衰退的现象较少出现。

15.通过采用本球化孕育处理方法,生产出来的球墨铸件的品质稳定性非常好,重复生产和批量生产活动的铸件的球化等级均在3级以上,石墨大小等级不小于5级,铁素体体积分数不小于98%。

16.进一步的,所述转运包内的所述一次孕育剂一次包底冲入,所述一次孕育剂为颗粒度5~15mm的含ba孕育剂。含ba孕育剂可促进石墨化,减少白口倾向,改善石墨形态和分布状况,增加共晶团数量,细化基体组织,它在孕育处理后的一段时间内保持有良好的效果,足以衔接下次孕育。

17.进一步的,所述球化包远离浇口一侧的包底设有堤坝,所述堤坝与所述球化包内壁围成的区域内填充有所述球化剂,压紧平实后在所述球化剂的表面填入所述二次孕育剂,压紧平实后在所述二次孕育剂表面覆盖薄钢板作为所述覆盖层,所述薄钢板与所述二次孕育剂之间还设有覆盖剂;所述二次孕育剂也为颗粒度5~15mm的含ba孕育剂。

18.采用堤坝的包围和所述薄钢板的覆盖,能够避免铁水加入时将球化剂和孕育剂一瞬间冲散,造成孕育球化不良的现象,这样设置能够让铁水充入一定量后,孕育剂和球化剂再在铁水中分散反应,提升球化孕育效果。

19.进一步的,所述三次孕育剂在倒包的过程中从所述球化包的一旁随铁水流动加入,所述三次孕育剂也为颗粒度5~15mm的含ba孕育剂。

20.进一步的,所述四次孕育剂通过随流孕育装置从所述球化包的上方加入,所述四次孕育剂为颗粒度0.5~1.5mm含bi孕育剂。采用这种较细颗粒的含bi孕育剂,适合随流孕育添加,有利于孕育量的准确控制。

21.进一步的,所述球化剂为重re球化剂,主要化学成分为5~8的mg、1.0~2.0的re、1.5~2.5的ca、42~45的si、少量的ba(如1.8

‑

2.5)、微量的bi和sb(如0.1以内),余量为fe,均按照wb(%)计,可以选用市售的产品。

22.进一步的,所述一次孕育剂、所述二次孕育剂和所述三次孕育剂的化学成分均为

如下设置:1~3的ca、4~6的ba、67~72的si、微量的bi和sb(0.1

‑

1),余量为fe,均按照wb(%)计,不含reo,可以选用市售的产品,如龙南龙钇重稀土科技股份有限公司生产的球化剂和孕育剂。

23.进一步的,所述四次孕育剂的化学成分如下:少量的reo(小于1)、2~3的ca、3~5的ba、55~65的si、少量的bi和sb(小于1),余量为fe,均按照wb(%)计。

24.进一步的,选用40%~60%低mn的冲压边角料废钢、60%~40%q10生铁的炉料配比进行熔化冶炼,选用93%含碳量的增碳剂,在炉内随废钢前期加入,采用fesi调整炉内原si量,熔炼后原铁液的合格成分如下:

25.c、3.9~4.1%,si、0.9~1.2%,mn小于0.3%,s小于0.025%,p小于0.04%,剩余为fe;

26.经过上述球化孕育处理后得到的球墨铸铁铸件的成分为:w(c)3.5%~3.9%,w(si)2.0%~2.7%,w(mn)小于0.3%,w(p)小于0.04%,w(s)小于0.025%,w(mg)0.04~0.06%,其余为fe。

27.也就是说通过本球化孕育处理后,获得的铸件不仅在球化等级和石墨等级上有较大改善,而且改善了c、si的含量,残留镁含量也较低,对球墨铸件的机械性能有提高。

28.进一步的,所述随流孕育装置包括随流漏斗,以及固定支撑所述随流漏斗的连杆,所述连杆为对称设置在所述随流漏斗外周的两根,所述连杆平行于所述球化包的吊臂上方的横梁设置;所述吊臂的外侧设有竖向的滑道,所述滑道上设有滑块,所述滑块上设有电动推杆,所述电动推杆的输出端与所述连杆的端部连接;所述随流漏斗的下端出口处设有塞子,所述塞子上连接有拉绳,所述随流漏斗和所述连杆的表面分别开设有走线槽,所述拉绳沿所述走线槽引至所述球化包的外部。

29.通过所述随流孕育装置的设置,能够灵活的调节所述随流漏斗的位置,在所述球化包倾斜浇注的过程中,所述随流漏斗也能够进行移动,使加入的所述四次孕育剂能够更好的跟随铁水流一同流入型腔中,加入位置会控制的更加合理,避免了球化包倾斜而加入位置不变导致加入不协调的问题;而且这样设置后安全性更高,能够远距离控制,避免了工人近距离靠近浇包。

30.随流孕育的孕育剂可以预先设置在所述随流漏斗中,通过控制所述随流漏斗的高低内外位置,不影响倒包过程中铁水的转移。

31.使用时,通过电机控制所述滑块沿所述滑道上下移动,所述电动推杆、所述连杆和所述随流漏斗一同升降;通过控制所述电动推杆能够同时驱动所述连杆向内或者向外移动,从而调整所述随流漏斗的水平位置。

32.将所述滑块、所述电动推杆设置在所述吊臂的外侧,能够避免这些电控部件直接遭受高温烘烤。所述走线槽的设置便于所述拉绳的规则引出。

33.与现有技术相比,本发明的有益效果是:1、本球化孕育处理方法采用倒包球化孕育的处理工艺,在出铁水、倒包以及浇注过程中采用多次孕育处理,并合理控制每次孕育剂的添加量,明显提升了孕育处理的效果,使得球化效果更理想,石墨数量多、石墨形态好,力学性能及金相组织稳定,最终能稳定生产出合格的大型球铁件;2、通过采用本球化孕育处理方法,生产出来的球墨铸件的品质稳定性非常好,重复生产和批量生产活动的铸件的球化等级均在3级以上,石墨大小等级不小于5级,铁素体体积分数不小于98%;3、通过本球化

孕育处理后,获得的铸件不仅在球化等级和石墨等级上有较大改善,而且改善了c、si的含量,对球墨铸件的机械性能也有提高;4、通过所述随流孕育装置的设置,能够灵活的调节所述随流漏斗的位置,在所述球化包倾斜浇注的过程中,所述随流漏斗也能够进行移动,使加入的孕育剂能够更好的跟随铁水流一同流入型腔中,加入位置会控制的更加合理,有利于提升球化孕育效果;而且这样设置后安全性更高,能够远距离控制。

附图说明

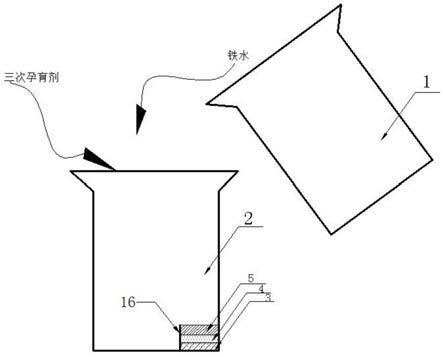

34.图1为本发明一种新型球化孕育处理方法的铁水倒包示意图;

35.图2为本发明球化孕育处理方法获得的下壳的40mm附铸试块的金相组织;

36.图3为本发明球化孕育处理方法获得的下壳的70mm附铸试块的金相组织;

37.图4为发明中随流孕育装置的正面示意图;

38.图5为发明中随流孕育装置的侧面示意图;

39.图6为发明中随流孕育装置的随流漏斗的示意图;

40.图7为发明中随流孕育装置的随流漏斗的另一种结构俯视示意图;

41.图中:1、转运包;2、球化包;3、球化剂;4、二次孕育剂;5、薄钢板;6、吊臂;7、横梁;8、随流漏斗;9、连杆;10、滑道;11、滑块;12、电动推杆;13、塞子;14、拉绳;15、走线槽;16、堤坝。

具体实施方式

42.下面将结合本发明中的附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

43.在本发明的描述中,需要说明的是,术语“中间”、“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

44.一种新型球化孕育处理方法,包括如下操作步骤:

45.如图1所示,(1)选用两个规格相同的铁水包,一个作为转运包1、一个作为球化包2;

46.(2)电炉内铁水成分合格后过热至1490℃将铁水出至所述转运包1并倒出所需重量(根据实际要浇注的总重来确定),并在所述转运包1内加入一次孕育剂;

47.(3)所述球化包2内预设有球化剂3和二次孕育剂4,所述二次孕育剂4覆盖在所述球化剂3的上方,并在所述二次孕育剂4上设置覆盖层;

48.(4)将所述转运包1和所述球化包2运抵至浇注现场,吊起所述转运包1测重并测温,铁水温度在1420℃时快速倒入至所述球化包2内,铁水倒入的同时向所述球化包2的一侧添加三次孕育剂;

49.(5)浇注时,沿铁水随流加入四次孕育剂,所述四次孕育剂的加入量为0.05%~

0.15%。上述孕育剂加入量均按照浇注总量的百分比计算。

50.本球化孕育处理方法采用倒包球化孕育的处理工艺,在出铁水、倒包以及浇注过程中采用多次孕育处理,并合理控制每次孕育剂的添加量,明显提升了孕育处理的效果,使得球化效果更理想,石墨数量多、石墨形态好,力学性能及金相组织稳定,最终能稳定生产出合格的大型球铁件。

51.进一步的,所述转运包1内的所述一次孕育剂一次包底冲入。

52.进一步的,所述球化包2远离浇口一侧的包底设有堤坝16,所述堤坝16与所述球化包2内壁围成的区域内填充有所述球化剂3,压紧平实后在所述球化剂3的表面填入所述二次孕育剂4,压紧平实后在所述二次孕育剂4表面覆盖薄钢板5作为所述覆盖层,所述薄钢板5与所述二次孕育剂4之间还设有覆盖剂。

53.采用堤坝16的包围和所述薄钢板5的覆盖,能够避免铁水加入时将球化剂和孕育剂一瞬间冲散,造成孕育球化不良的现象,这样设置能够让铁水充入一定量后,孕育剂和球化剂再在铁水中分散反应,提升球化孕育效果。

54.进一步的,所述三次孕育剂在倒包的过程中从所述球化包2的一旁随铁水流动加入。

55.进一步的,所述四次孕育剂通过随流孕育装置从所述球化包2的上方动态加入。

56.进一步的,所述球化剂为重re球化剂,主要化学成分为6的mg、1.5的re、2.1的ca、43的si、2.1的ba、0.5左右的bi和sb,均按照wb(%)计。

57.球化剂中ba与si的配合,可使球化剂发挥出一定的自孕育作用;ca及ba与mg的复合,有利于缓和球化反应,改善作业条件,并提高mg的回收率

58.进一步的,所述一次孕育剂、所述二次孕育剂和所述三次孕育剂的化学成分均为如下设置:2的ca、5的ba、69的si、0.1左右的bi和sb,均按照wb(%)计,不含reo。

59.进一步的,所述四次孕育剂的化学成分如下:适量的reo、2.5的ca、4的ba、60的si、0.5的bi和sb,均按照wb(%)计。

60.球化处理后,铁液的过冷度相当大,孕育非常必要,也是非常有效的,这些硅系元素都有强化孕育增加石墨核心的作用;ba、ca、ba-ca有较强的抗孕育衰退能力,而re抗衰退能力较弱。在孕育剂或球化剂中,bi与re共存,能显著增加石墨球数,促进形成铁素体基体,能大大减少薄壁球铁件的白口倾向。

61.实施例一:

62.采用上述球化孕育处理方法生产平均壁厚超过60mm,最厚处达到170mm的壳体球墨铸铁件,铸件净重为39t(上壳)、48t(下壳),连续多次生产多件,铸件编号依次为1

‑

2、1

‑

1、2

‑

2、2

‑

1、3

‑

2和3

‑

1,铸件上分别设置40mm附铸试块和70mm附铸试块,对应的金相组织及力学性能如表1所示。

63.所述球化剂加入量为1.1%,所述一次孕育剂加入量为0.2%,所述二次孕育剂加入量为0.4%,所述二次孕育剂加入量为0.4%,所述二次孕育剂加入量为0.07%,

64.选用43%低mn的冲压边角料废钢、57%q10生铁的炉料配比进行熔化冶炼,选用93%含碳量的增碳剂,在炉内随废钢前期加入,采用fesi调整炉内原si量,熔炼后原铁液的成分如下:

65.c、3.96%,si、1%,mn小于0.3%,s小于0.025%,p小于0.04%,剩余为fe;

66.经过上述球化孕育处理后得到的球墨铸铁铸件的成分基本为:w(c)3.62%,w(si)2.6%,w(mn)小于0.3%,w(p)小于0.04%,w(s)小于0.025%,w(mg)0.04%,其余为fe。

67.表1附铸试块的金相组织及力学性能

[0068][0069]

从上表可以看出,连续生产得到的铸件的稳定性非常好,重复生产和批量生产活动的铸件的球化等级均在3级以上,石墨大小等级不小于5级,铁素体体积分数不小于98%;各项力学性能均超过对应等级铸件(qt400

‑

15a)的国家标准。图2和图3为2

‑

2上壳两个附铸试块的金相图片,可以看出石墨球非常均匀和圆,球化效果非常好。

[0070]

本球化孕育处理方法向后通过四次添加孕育剂,取得了意想不到的效果,并不是单纯的次数增加而带来了的,与孕育剂加入的时机和加入量有密切关系,由于厚大断面球墨铸件不仅壁厚大而且吨位重,一次浇注所需的铁水量非常大,出炉铁水等待时间、铸件凝固时间都较长,通过分次分量加入孕育剂,能够在不同时间节点和管件工序上进行球化孕育;所述一次孕育剂在出铁水时随铁水加入到所述转运包中,所述转运包需要等待一端时间才能够转运至球化包,在这个过程中孕育剂在所述转运包内反应起到预调节的作用;还有一部分铁水直接出至所述球化包中,由于所述二次孕育剂和所述球化剂已经预设在所述球化包中,铁水进入后在二次孕育剂和球化剂的作用下铁水开始球化变化,这个过程刚好持续到所述球化包运抵浇注现场;在浇注现场,将预处理的所述转运包内的铁水再次倒入球化包中进行混合,并随流加入三次孕育剂,这个过程中,避免了初期加入过多的孕育剂被高温影响以及长时间造成的衰退现象,使得孕育剂加入总量和球化剂加入量不增加的情况下,球化效果更好;最后在铁水浇注时再随流加入四次孕育剂能够进一步巩固球化效果,保证铁水在长期的凝固过程中球化衰退的现象较少出现。

[0071]

实施例二:

[0072]

本实施例提供了本球化孕育方法中用到的一种球化孕育装置,以提高和确保孕育效果。

[0073]

如图4和图5所示,所述随流孕育装置包括随流漏斗8,以及固定支撑所述随流漏斗8的连杆9,所述连杆9为对称设置在所述随流漏斗8外周的两根,所述连杆9平行于所述球化包2的吊臂6上方的横梁7设置;所述吊臂6的外侧设有竖向的滑道10,所述滑道10上设有滑

块11,所述滑块11上设有电动推杆12,所述电动推杆12的输出端与所述连杆9的端部连接;所述随流漏斗8的下端出口处设有塞子13,所述塞子13上连接有拉绳14,所述随流漏斗8和所述连杆9的表面分别开设有走线槽15,所述拉绳14沿所述走线槽15引至所述球化包2的外部。

[0074]

通过所述随流孕育装置的设置,能够灵活的调节所述随流漏斗8的位置,在所述球化包2倾斜浇注的过程中,所述随流漏斗8也能够进行移动,使加入的所述四次孕育剂能够更好的跟随铁水流一同流入型腔中,实现动态加入,加入位置会控制的更加合理,避免了球化包2倾斜而加入位置不变导致加入不协调的问题;而且这样设置后安全性更高,能够远距离控制,避免了工人近距离靠近浇包。

[0075]

随流孕育的孕育剂可以预先设置在所述随流漏斗8中,通过控制所述随流漏斗8的高低内外位置,不影响倒包过程中铁水的转移。

[0076]

使用时,通过电机控制所述滑块11沿所述滑道10上下移动,所述电动推杆12、所述连杆9和所述随流漏斗8一同升降;通过控制所述电动推杆12能够同时驱动一对所述连杆9向内或者向外移动,从而调整所述随流漏斗8的水平位置。

[0077]

将所述滑块11、所述电动推杆12设置在所述吊臂6的外侧,能够避免这些电控部件直接遭受高温烘烤。

[0078]

所述走线槽15的设置便于所述拉绳14的规则引出。如图6所示,为了临时固定所述拉绳14,可以在所述走线槽15的外侧、电动推杆的下方和滑块的下方设置虚接的钩子,使用时,钩子能够被拉开或者拉掉,不影响向下拉动所述拉绳14带出所述塞子13。

[0079]

实施例三:

[0080]

本实施例提供了另一种结构的随流漏斗。

[0081]

如图7所示,所述随流漏斗8的上方为圆筒形,下方为锥形出料部,出料部的截面为倒梯形的料仓结构,并在所述随流漏斗8的内侧设置防粘附涂料层;所述防粘附涂料为涂刷在所述仓壁上的硅晶瓷涂料,能够降低摩擦力,有利于孕育剂的顺滑流出。

[0082]

进一步的,所述连杆9对称的焊接在所述随流漏斗8的圆筒形外周,并且在焊接处设置加强过渡板,以提高连接强度。

[0083]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1