一种耐摩擦、耐腐蚀TiN薄膜的制备方法

一种耐摩擦、耐腐蚀tin薄膜的制备方法

技术领域

1.本发明涉及薄膜材料技术领域,特别是一种耐摩擦、耐腐蚀tin薄膜的制备方法。

背景技术:

2.现代制造业的高速发展对刀具提出了较高的要求,作为刀具涂层的薄膜材料tin不仅要具有较高的硬度,而且还要具有优良的耐磨性、韧性和良好的化学稳定性。尤其是应用于高速切削和干式切削等先进技术,硬质薄膜表面涂层可以实现以上性能。tin薄膜具有高硬度、耐磨、耐热、耐腐蚀等特性。为面心立方晶体结构,由金属键、共价键和离子键混合而成,因此也同时具有金属晶体和共价晶体的特性。tin薄膜作为理想的金属切削刀具涂层,其熔点高达2955℃,弹性模量为616gpa,维氏硬度达2245,高温强度高,导热性好等优异性能使其制备技术成为当前的研究热点。而单一制备技术存在诸多不足,如离子镀沉积速率快,但表面存在大液滴和孔隙缺陷,这极大削弱了其耐腐蚀性;如高脉冲磁控溅射表面致密,粗糙度低,但沉积速率低且易于形成柱状晶,在腐蚀环境下,氯离子很容易渗透到基板,这些很大程度上限制了薄膜材料在现代制造业、航空航天、电子等领域的应用。

技术实现要素:

3.针对现有技术中存在的问题,本发明的目的在于提供一种耐摩擦、耐腐蚀tin薄膜的制备方法,采用离子镀和高功率脉冲磁控溅射复合沉积的方法,在一定的沉积气压和溅射功率的条件,得到所需的tin薄膜。

4.为解决上述问题,本发明采用如下的技术方案。

5.一种耐摩擦、耐腐蚀tin薄膜的制备方法,包括以下制备步骤:

6.1)在设备沉积腔体内壁上分别安装相同规格的应用于高功率脉冲磁控溅射的两个相对的平面钛靶材,调节平面钛靶材到样品台的间距为100~300mm;

7.2)在设备沉积腔内,圆形弧靶位于两个平面靶水平中心处,且与平面靶夹角为60~120

°

,圆形弧靶到样品台的间距为100~300mm;

8.3)将清洗干净的基体放置在转架上,将沉积腔抽至本底真空(<8

×

10

‑

3pa);

9.4)向沉积腔室内通入氩气和氮气,氩气流量为20~100sccm,氮气流量为20~100sccm,并调节沉积气压为0.1~1pa,开启偏压电源,样品台以3~10r/min的速率自转;

10.5)平面靶采用高功率脉冲磁控溅射方式,调节溅射电压为500~1500v,溅射电流为100~400a,溅射功率为1~5kw,脉宽为50~500μs,频率为100~500hz,占空比为1~10%;

11.6)圆形弧靶采用电弧离子镀沉积方式,设置靶工作电流为50~200a,通过调节磁场,使得电弧在圆形弧靶表面稳定均匀收缩。

12.7)同时启动电源,开始沉积tin薄膜;

13.作为本发明的进一步改进,步骤1)和2)中所述钛靶材纯度设为99.9%以上。

14.作为本发明的进一步改进,步骤3)所述基体选自si基板、sus 304基板、硬质合金

基板中的任意一种。

15.作为本发明的进一步改进,步骤4)所述氩气纯度设为99.99%以上。

16.作为本发明的进一步改进,步骤7)中的溅射时间为0.5~3h。

17.本发明的有益效果

18.相比于现有技术,本发明的优点在于:

19.本发明操作简单,采用复合技术沉积薄膜方法,仅通过两种技术的组合可得到具有更加优异性能的tin薄膜,方法重复性好,对于后续制备和开发应用梯度tin薄膜具有重要意义。

附图说明

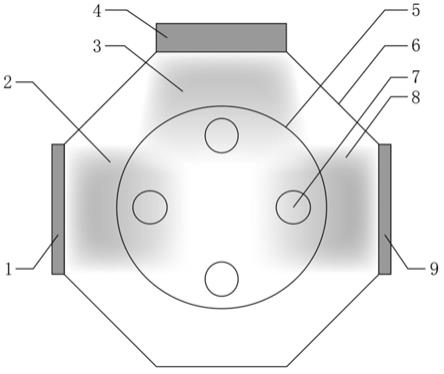

20.图1为本发明设备的腔体结构示意图;

21.图2为实施例与对比例所得tin薄膜的sem图;

22.图3为实施例与对比例所得tin薄膜摩擦系数;

23.图4为实施例与对比例所得tin薄膜磨痕轮廓;

24.图5为实施例与对比例所得tin薄膜的摩擦系数和比磨损率;

25.图6为实施例与对比例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化曲线;

26.图7为实施例与对比例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化实验后表面形貌。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明所使用的设备腔体构造如图1所示,平面a靶1、平面a靶辉光面积2、圆形弧靶辉光范围3、圆形弧靶4、转架5、腔体内壁6、样品台7、平面b靶辉光面积8、平面b靶9。

29.实施例1

30.一种制备tin薄膜的方法,具体步骤如下:

31.1)在设备沉积腔体内壁上分别安装相同规格的应用于高功率脉冲磁控溅射的两个相对的平面钛靶材(钛靶材纯度为99.9%),调节两靶的间距为160mm;

32.2)在设备沉积腔内,圆形弧靶位于两个平面靶水平中心,且与平面靶夹角为90

°

(钛靶材纯度为99.9%),平面靶与圆形弧靶的间距为250mm;

33.3)基板采用单晶si(100)基板、sus 304基板、硬质合金基板,其中不锈钢和硬质合金基板表面使用了水磨砂纸逐级打磨(180号

‑

300号

‑

600号

‑

1000号

‑

2000号),并用金刚石研磨膏(w3)抛光至镜面状态,随后将基板放入丙酮、酒精中超声清洗两次,每次20min,然后用去离子水冲洗,最后使用氮气吹干;

34.4)将清洗干净的si(100)、sus 304、硬质合金放入复合技术沉积腔内的样品台中心,关闭舱门,启动粗抽阀,将沉积腔真空抽至8pa时,切换分子泵,继续将沉积腔抽至加热真空5

×

10

‑

2pa;

35.5)设置加热温度150~350℃、转架转速(10r/min),并将沉积腔抽至本底真空8

×

10

‑

3pa;

36.6)将氩气(纯度为99.999%)通入沉积腔室内,调节氩气流量为250sccm,并设定沉积气压为1.8pa,设置转架负偏压(700v~900v),对基板表面逐级进行辉光清洗;

37.7)设置离子清洗(70a)和阳极(10a~20a)的电流参数,进一步对基板表面逐级进行电子刻蚀;

38.8)设定平面靶的工艺参数,选择电流模式,脉冲电压为1500v,脉冲电流为300a,平均功率为4kw,脉宽为100μs,频率为300hz,占空比为3%;

39.9)设定圆形弧靶工作电流为130a,通过调节磁场,使得电弧在圆形弧靶表面稳定均匀收缩;

40.10)同时启动两种技术的电源,开始沉积;

41.11)0.5~1h后逐步关闭上述工作电源,停止通入氩气,即在si(100)、sus 304、硬质合金表面沉积得到耐摩擦、耐腐蚀的tin薄膜。

42.本实施例所得tin薄膜的sem表面和截面见图2(a)和(d),其致密性强,孔隙少,无明显柱状晶,沉积膜厚为1.02μm。

43.本实施例所得tin薄膜的摩擦系数见图3,其摩擦系数(hipims@aip)上升缓慢,明显优于单一技术制备的对比例tin薄膜。

44.本实施例所得tin薄膜的磨痕轮廓见图4,其磨痕轮廓(hipims@aip)相较于单一技术制备的对比例tin薄膜,表现最优。

45.本实施例所得tin薄膜的摩擦系数和比磨损率见图5,其摩擦系数为0.60,比磨损率(hipims@aip)为5.83

×

10

‑6mm3·

(n

·

m)

‑1均表现最优异。

46.本实施例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化曲线见图6,其(hipims@aip)一直处于自钝化状态,没有显示完整的钝化区间,腐蚀电位(e

corr

)为

‑

12mv(sce),腐蚀电流密度i

corr

为5.80

×

10

‑8a/cm2。

47.本实施例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化实验后表面形貌见图7(a),表面出现轻微点腐蚀,与图6极化曲线数据结果一致。

48.对比例1

49.一种制备tin薄膜的方法,采用的基板、靶间距离和本底真空与实施例1相同,不同之处在于:

50.使用单一的aip技术沉积1h制备所得tin薄膜。

51.本对比例所得tin薄膜的sem表面和截面见图2(b)和(e),其致密性强,沉积速率高,表面大液滴分布明显均符合这一技术的特点,沉积膜厚为1.92μm。

52.本对比例所得tin薄膜的摩擦系数见图3,其摩擦系数(aip)优于对比例2,这与沉积速率和等离子体密度有关。

53.本对比例所得tin薄膜的磨痕轮廓见图4,其磨痕轮廓(aip)优于对比例2,这与薄膜硬度、韧性以及结合力有关。

54.本对比例所得tin薄膜的摩擦系数和比磨损率见图5,其摩擦系数为0.65,比磨损率(aip)为7.5

×

10

‑6mm3·

(n

·

m)

‑1,与图3和4结果一致。

55.本对比例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化曲线见图6,其(aip)钝

化区出现明显的击穿

‑

修复特征,钝化膜击穿电位(e

p

)为420mv(sce),腐蚀电位(e

corr

)为

‑

59mv(sce),腐蚀电流密度(i

corr

)为4.49

×

10

‑8a/cm2。

56.本对比例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化实验后表面形貌见图7(b),薄膜表面局部剥落,与图6极化曲线数据结果一致。

57.对比例2

58.一种制备tin薄膜的方法,采用的基板、靶间距离和本底真空与实施例1相同,不同之处在于:

59.使用单一的hipims技术沉积1h制备所得tin薄膜。

60.本对比例所得tin薄膜的sem表面和截面见图2(c)和(f),其表面均匀,无大颗粒液滴缺陷,断面柱状晶明显,沉积速率较低,沉积膜厚为115nm。

61.本对比例所得tin薄膜的摩擦系数见图3,其摩擦系数(hipims)最低。

62.本对比例所得tin薄膜的磨痕轮廓见图4,其磨痕轮廓(hipims)表明已经磨损到了基板。

63.本对比例所得tin薄膜的摩擦系数和比磨损率见图5,其摩擦系数为0.77,比磨损率(hipims)为1.25

×

10

‑5mm3·

(n

·

m)

‑1,与图3和4结果一致。

64.本对比例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化曲线见图6,其(hipims)钝化区出现明显的击穿

‑

修复特征,钝化膜击穿电位(e

p

)为380mv(sce),腐蚀电位(e

corr

)为

‑

69mv(sce),腐蚀电流密度(i

corr

)为1.55

×

10

‑7a/cm2。

65.本对比例所得tin薄膜在3.5wt.%nacl水溶液中阳极极化实验后表面形貌见图7(c),薄膜表面局部剥落,与图6极化曲线数据结果一致。

66.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1