一种高强度和高韧性大规格风电螺栓用圆钢及其制造方法与流程

1.本发明属于风电紧固件技术领域,具体涉及一种高强度和高韧性大规格风电螺栓用圆钢及其制造方法。

背景技术:

2.在风电迅猛发展的今天,在电力新能源中,风电是发展速度最快的,风电用的高强度紧固件由于长期在野外服役,环境恶劣,维修条件差,在正常连续工作情况下,风电紧固件要求必须保证20年以上的使用寿命。高强度螺栓用钢在风电机组中应用广泛,随着风电的发展,对高强度螺栓用钢的安全可靠性提出了越来越高的要求。对于钢铁制造企业来说,对于风电用紧固件用钢的开发至关重要。

3.高强度风电用紧固件合结钢棒材,主要钢种为42crmoa和42crmo(ni)等,需求量每年大约10万吨左右,随着国内外普通紧固件市场竞争的日益激烈,高强度风电紧固件用钢是紧固件用钢中的高端品种,它体现了一个钢厂的紧固件用钢生产稳定性以及控制的水平,提高风电紧固件用钢的产品质量及档次成为了最好的突破口。该类钢调质后具有很好的高温和低温综合机械性能,可用来制做重要用途的螺栓等零件。目前国内生产圆钢的工艺,一般是通过加入大量微量合金元素,单纯提升某些元素,并没有兼顾组合优化,比如有文献报道通过提升v元素在钢中形成和析出的碳氮化物,起到沉淀析出强化和细化晶粒的作用,从而进一步提高钢的强度;但是通常钢的强度和韧性是一对矛盾体;在提高钢材强度的同时,往往造成韧性的恶化;因此,本发明决定对提升高强度和高韧性大规格风电螺栓用圆钢进行研究开发,提升产品的质量,满足用户使用要求。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的技术缺陷,在保证圆钢的力学性能的同时降低吨钢成本。

5.为了实现以上目的,本发明首先提供一种高强度和高韧性大规格风电螺栓用圆钢,由下列重量百分比的成分组成:

6.c:0.36~0.46%,mn:0.70~1.10%,si:≤0.25%,mo:0.16~0.35%,cr:0.90~1.45%,ni:≤0.30%,al:0.015~0.030%,p:≤0.015%,s:≤0.015%,余量为fe及不可避免杂质。

7.所述高强度和高韧性大规格风电螺栓用圆钢的直径为46~65mm。

8.化学成分设计:

9.考虑冶炼的生产工艺和技术水平,在满足标准规定的化学成分、力学性能的前提下,进一步提升钢材的强度和韧性,进一步优化成分设计:所述化学组分还含有选自以下元素中的1种或多种:cu:0.01~0.30%,v:0.01~0.12%,nb:0.03~0.15%,ti:0.02~0.35%,n:0.003~0.05%。

10.通过优化合金设计成分,提升圆钢力学性能和加工性能,其中v和ti属于高温稳定

型碳化物,在钢坯高温段加热时可以有效的抑制晶粒度的长大,同时nb的加入可提高奥氏体再结晶的温度,在轧制后期可以使奥氏体充分扁平化而不发生再结晶转变,畸变的奥氏体在后续相变中,更加有利于细小铁素体团簇产生。

11.mn:是固溶强化元素,对提高圆钢的强度和韧性均有利。但是mn也会增大钢的过热敏感性;本发明限定mn为0.70~1.10%,同时结合mo:0.16~0.35%,(mn+mo)≤1.1%,mn和mo相结合,既细化晶粒又提高疲劳性能,使得钢材具备良好的强度和韧性。

12.本发明还提供一种高强度和高韧性大规格风电螺栓用圆钢制造方法,包括以下步骤:

13.(1)冶炼连铸:按照各化学成分重量称取组分,混合物料,依次经过转炉冶炼和炉外精炼、真空脱气以及连铸,得到连铸坯;

14.(2)堆冷:将连铸坯避风堆冷,时间不小于36h;

15.(3)加热:连铸坯经过1150~1250℃加热保温3小时及以上进行轧制成圆钢;

16.(4)除鳞轧制:对圆钢进行除鳞,粗轧阶段1050~1220℃,精轧阶段900~1050℃,入冷床温度800~900℃,轧制后自然冷却;

17.(5)轧制后高温剪切,剪切温度≥450℃,得到剪切后的圆钢;

18.(6)热钢收集,得到最终钢材。

19.进一步地,步骤(1)中所述转炉出钢碳含量0.12~0.20%,出钢磷含量p≤0.015%;终点温度≥1600℃。

20.进一步地,步骤(1)中所述真空脱气过程中,高真空度为67pa,吹氩不小于20分钟。

21.进一步地,步骤(1)中所述连铸过程中的结晶器采用电磁搅拌;所述电磁搅拌采用首搅i=400a,f=2hz,末搅i=400a,f=10hz的工艺,能够打碎柱状晶,增加等轴晶,有效控制柱状晶生长,增加等轴晶率。

22.进一步地,步骤(3)中所述经加热轧制后的圆钢碳(c)成分偏差在0.02%以内,合金元素偏差在0.05%以内。

23.进一步地,步骤(5)中,所述剪切温度为450~460℃。

24.进一步地,步骤(6)中,所述热钢收集的具体操作:剪切后的圆钢堆垛温度≥200℃,避风缓冷不小于36h;所述钢材的中心疏松不大于1.0级,缩孔不大于0.5级。

25.进一步地,步骤(6)中所述超声波、漏磁探伤的钢材表面裂纹不大于0.2mm。

26.本发明的优点和技术效果是:

27.(1)通过本发明各组分质量百分比调整控制,达到最佳强韧度的配合;其中v和ti属于高温稳定型碳化物,在钢坯高温段加热时可以有效的抑制晶粒度的长大,同时nb的加入可提高奥氏体再结晶的温度,在轧制后期可以使奥氏体充分扁平化而不发生再结晶转变,畸变的奥氏体在后续相变中,更加有利于细小铁素体团簇产生。

28.mn:是固溶强化元素,对提高圆钢的强度和韧性均有利。但是mn也会增大钢的过热敏感性;本发明限定mn为0.70~1.10%,同时结合mo:0.16~0.35%,(mn+mo)≤1.1%,mn和mo相结合,既细化晶粒又提高疲劳性能,使得钢材具备良好的强度和韧性。有效提升了风电螺栓用圆钢的强度及韧度。

29.(2)本发明采用炉外精炼和真空脱气操作,降低钢种s、p元素及非金属夹杂物含量的,提高钢水纯净度和均匀性。

30.(3)本发明的连铸过程中的结晶器采用电磁搅拌;电磁搅拌采用首搅i=400a,f=2hz,末搅i=400a,f=10hz的工艺,能够打碎柱状晶,增加等轴晶,有效控制柱状晶生长,增加等轴晶率;用首搅和末搅的电磁搅拌工艺,减少铸坯的偏析程度。

31.(4)除鳞轧制,避免奥氏体晶粒过分长大,严格控制出钢节奏,均衡出钢,降低棒材的热轧态组织及性能波动。

具体实施方式

32.以下结合实施例对本发明进行详细描述,但本发明不局限于这些实施例。

33.实施例1:

34.本圆钢产品直径47mm,本发明成分:c:0.40%、mn:0.75%、si:0.25%、mo:0.25%、cr:1.15%、ni:0.15%、al:0.015%、p:0.015%、s:0.005%、cu:0.01%,其余含量为fe及不可避免的杂质。

35.本发明步骤:包括转炉冶炼、lf精炼、vd真空、连铸、铸坯避风堆冷、加热、轧制、高温剪切、热钢收集。

36.(1)转炉冶炼中:出钢碳含量0.12%,出钢磷含量0.014%;终点温度1605℃;

37.(2)lf精炼:加入适量石灰、莹石调整炉渣流动性,白渣保持时间15min,出站温度1630℃。

38.(3)vd真空:高真空度67pa,吹氩时间20min,进行吊包浇铸;

39.(4)连铸:中间包钢水过热度为30℃;连铸过程中的结晶器采用电磁搅拌;电磁搅拌采用首搅i=400a,f=2hz,末搅i=400a,f=10hz的工艺,能够打碎柱状晶,增加等轴晶,有效控制柱状晶生长,增加等轴晶率;连铸坯拉速控制在1.0m/min;

40.(5)将连铸坯避风堆冷,时间为36h;

41.(6)加热:连铸坯经过1250℃加热保温3小时进行轧制成圆钢;

42.(7)除鳞轧制:对圆钢进行除鳞,粗轧阶段1220℃,精轧阶段1050℃,入冷床温度850℃;

43.(8)轧制后高温剪切,剪切温度450℃;

44.(9)热钢收集,圆钢堆垛于其他热钢材中间,圆钢堆垛温度为200℃,避风缓冷40h。热轧圆钢的中心疏松1.0级,缩孔0.5级。

45.实施例2:

46.本圆钢产品直径50mm,本发明成分:c:0.41%、mn:0.78%、si:0.20%、mo:0.24%、cr:1.16%、ni:0.14%、al:0.015%、p:0.010%、s:0.003%、v:0.01%,cu:0.02%其余含量为fe及不可避免的杂质。

47.本发明步骤:包括转炉冶炼、lf精炼、vd真空、连铸、铸坯避风堆冷、加热、轧制、高温剪切、热钢收集。

48.(1)转炉冶炼中:出钢碳含量0.13%,出钢磷含量0.012%;终点温度1615℃;

49.(2)lf精炼:加入适量石灰、莹石调整炉渣流动性,白渣保持时间15min,出站温度1630℃。

50.(3)vd真空:高真空度67pa,吹氩时间20min,进行吊包浇铸;

51.(4)连铸:中间包钢水过热度为25℃;连铸过程中的结晶器采用电磁搅拌;电磁搅

拌采用首搅i=400a,f=2hz,末搅i=400a,f=10hz的工艺,能够打碎柱状晶,增加等轴晶,有效控制柱状晶生长,增加等轴晶率;连铸坯拉速控制在1.0m/min;

52.(5)将连铸坯避风堆冷,时间为40h;

53.(6)加热:连铸坯经过1200℃加热保温3.5小时进行轧制成圆钢;

54.(7)除鳞轧制:对圆钢进行除鳞,粗轧阶段1180℃,精轧阶段1000℃,入冷床温度900℃;

55.(8)轧制后高温剪切,剪切温度450℃;

56.(9)热钢收集,圆钢堆垛于其他热钢材中间,圆钢堆垛温度为220℃,避风缓冷45h。热轧圆钢的中心疏松1.0级,缩孔0.5级。

57.实施例3:

58.本圆钢产品直径55mm,本发明成分:c:0.42%、mn:0.76%、si:0.21%、mo:0.24%、cr:1.14%、ni:0.14%、al:0.015%、p:0.010%、s:0.002%、v:0.02%,nb:0.01%,ti:0.01%,其余含量为fe及不可避免的杂质。

59.本发明步骤:包括转炉冶炼、lf精炼、vd真空、连铸、铸坯避风堆冷、加热、轧制、高温剪切、热钢收集。

60.(1)转炉冶炼中:出钢碳含量0.13%,出钢磷含量0.010%;终点温度1625℃;

61.(2)lf精炼:加入适量石灰、莹石调整炉渣流动性,白渣保持时间15min,出站温度1630℃。

62.(3)vd真空:高真空度67pa,吹氩时间20min,进行吊包浇铸;

63.(4)连铸:中间包钢水过热度为25℃;连铸过程中的结晶器采用电磁搅拌;电磁搅拌采用首搅i=400a,f=2hz,末搅i=400a,f=10hz的工艺,能够打碎柱状晶,增加等轴晶,有效控制柱状晶生长,增加等轴晶率;连铸坯拉速控制在1.0m/min;

64.(5)将连铸坯避风堆冷,时间为38h;

65.(6)加热:连铸坯经过1210℃加热保温3.5小时进行轧制成圆钢;

66.(7)除鳞轧制:对圆钢进行除鳞,粗轧阶段1190℃,精轧阶段1000℃,入冷床温度900℃;

67.(8)轧制后高温剪切,剪切温度470℃;

68.(9)热钢收集,圆钢堆垛于其他热钢材中间,圆钢堆垛温度为250℃,避风缓冷41h。热轧圆钢的中心疏松1.0级,缩孔0.5级。

69.效果数据呈现:

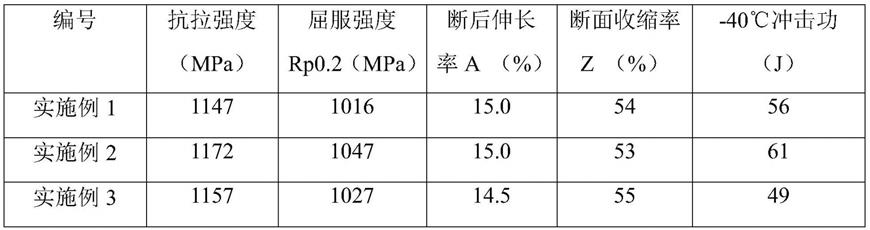

70.表1性能指标测试结果:

[0071][0072]

通过表1可以看出,本发明制备的圆钢不仅具备高强度,还兼具良好的韧性;本发明限定mn为0.70~1.10%,同时结合mo:0.16~0.35%,(mn+mo)≤1.1%,mn和mo相结合,既

细化晶粒又提高疲劳性能,使得钢材具备良好的强度和韧性。有效提升了风电螺栓用圆钢的强度及韧度。

[0073]

并采用炉外精炼和真空脱气操作,降低钢种s、p元素及非金属夹杂物含量的,提高钢水纯净度和均匀性。

[0074]

同时本发明的连铸过程中的结晶器采用电磁搅拌;电磁搅拌采用首搅i=400a,f=2hz,末搅i=400a,f=10hz的工艺,能够打碎柱状晶,增加等轴晶,有效控制柱状晶生长,增加等轴晶率;用首搅和末搅的电磁搅拌工艺,减少铸坯的偏析程度;提高强度、韧性等方面作用显著,解决了钢材强度和韧性不兼备的问题。

[0075]

说明:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但是本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1