一种高抗拉链条生产用加工工艺的制作方法

1.本发明涉及链条加工领域,特别涉及一种高抗拉链条生产用加工工艺。

背景技术:

2.链条一般为金属的链环或环形物,多用作机械传动、牵引,用来障碍交通通道的链形物(如在街道中、河流或港湾入口处),机械上传动用的链子,链条制造能力是链条制造业的决定性因素,而链条制造实力的中心是链条制造的工艺程度,链条制造工艺程度很大程度上取决于链条消费专业程度,工艺装置配备实力程度直接影响到链条制造公司消费效率,产品的质量程度经济效益。

3.传统的热处理工艺普遍采用渗碳工艺,即将零件置在热处理设备中加热至一定温度并保温一定时间后,再通入含碳介质,使碳原子渗入到钢表面层的过程,将碳渗入零件表面,是使低碳钢的工件具有高碳钢的表面层,再经过淬火、冷却和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性。

4.而传统的链条热处理工艺所生产出来的链条其那腐蚀性能和耐应力腐蚀性能一般,很难满足一些特殊情况下的使用。

技术实现要素:

5.本发明要解决的技术问题是提供一种能够有效提高链条性能的高抗拉链条生产用加工工艺。

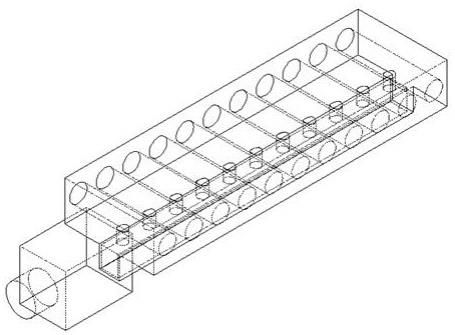

6.为解决上述技术问题,本发明的技术方案为:一种高抗拉链条生产用加工工艺,其创新点在于:包括下述步骤s1 前处理:首先,将待处理的链条置于超声波清洗剂溶液中,浸泡20

‑

25min,期间采用超声波处理,取出后,采用去离子水冲洗后,干燥处理后即可;s2 盐浴渗碳:将处理后的链条送入盐浴炉中,在盐浴炉中加入有45

‑

55份的木炭粉、5

‑

8份的氯化钠、10

‑

12份的氯化钾、15

‑

18份的碳酸钠、17

‑

20份的尿素、2

‑

3份的渗碳剂,其中,碳酸钠分两次添加,第一次的加入量为6

‑

8份,间隔1小时后再加入剩余的份数中,通过电解的方式使得木炭粉电解出的游离的碳原子附着在链条的表面,以形成表层高碳层,再在80

‑

100min内是将盐浴炉升温至660

‑

780℃,再保温30

‑

40min进行渗碳作业,使得高碳层的深度达到0.15

‑

0.2mm;s3 淬火:将经过盐浴电解渗碳后的链条先送入专用的去盐设备中,以去除链条表面附着的盐或其他固体颗粒杂质,然后,再将处理后的链条利用冷却水进行循环冷却,冷却水的温度为33

‑

46℃,冷却的时间为20

‑

30min;s4 回火:冷却后的链条再送入回火炉中进行回火处理,回火炉的温度为400

‑

450℃,回火的时间2

‑

3h;s5 表面气相沉积:回火后的链条在常压或低真空条件下进行表面气相沉积处理;s6 冷却:将表面气相沉积处理后的链条再送入变温箱内进行冷却处理,直至其冷

却至常温后取出,从而完成对链条的热处理。

7.进一步的, 所述步骤s2中,在进行渗碳的过程中,在盐浴炉的温度达到660

‑

780℃时,再向盐浴炉中加入煤油。

8.进一步的, 所述步骤s3中,专用的去盐设备包括一吹气组件,所述吹气组件包括一吹气板,该吹气板为一长方体结构,在吹气板内沿着吹气板的长轴方向水平并列分布有若干吹气孔,所述吹气孔水平贯穿整个吹气板;一供气组件,所述供气组件包括一设置于吹气板旁侧的加热器,该加热器的一侧连接有一吹风机;一连接加热器与吹气板的连接组件,所述连接组件包括一设置于吹气板底端的供气管道,该供气管道长轴方向的一侧封口,另一侧与加热器远离吹风机的一侧相连,在供气管道上开有与吹气孔相一一对应的出气孔,各个出气孔与吹气孔一一对应连接。

9.进一步的, 所述吹气孔为圆柱形孔,吹气孔的直径在2

‑

5mm之间。

10.进一步的,所述出气孔与吹气孔的连接处位于吹气孔的中部位置。

11.本发明的优点在于:通过前处理、盐浴渗碳、淬火、回火、表面气相沉积、冷却等工序的相互配合,先对链条表面进行去污处理,以方便后续的渗碳处理,再通过盐浴渗碳的方式,使得链条具有很好的靭塑性,hra值、抗拉强度等性能都得到了提升,再通过气相沉积的处理,使得链条表面得到纯度高、致密性好、残余应力小、结晶良好的薄膜镀层,对链条的钝化、抗腐蚀及耐磨等力学性能有着不错的改善,本发明中的加工工艺适用于对一些尺寸较小的链条的热处理加工。

12.通过在渗碳的过程中,向盐浴炉中加入煤油的方式,则是为了加快碳原子的吸收,防止渗碳膜的产生。

13.对于专用的去盐设备的设计,利用吹气组件、供气组件及连接组件三者之间的配合,使得吹气板的吹气孔能够向外吹出一定热量的热风,从而对通过的链条进行去盐处理,并将盐吹回盐槽,防止盐的带出,减少盐回收和添加,而且所吹的热风能够防止链条表面盐凝固,固态盐包裹链条,同时固态盐堵塞吹气板。

14.对于出气孔与吹气孔的连接处设计在吹气孔的中部位置,从而使得吹气孔向两侧所吹的风实现均等,这样使得链条通过整个吹气孔时都能有很好的风量来去盐处理,确保去盐效果。

附图说明

15.下面结合附图和具体实施方式对本发明作进一步详细的说明。

16.图1为本发明中专用的去盐设备的示意图。

17.图2为本发明中专用的去盐设备的正视图。

18.图3为本发明中专用的去盐设备的俯视图。

具体实施方式

19.下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

20.本发明的高抗拉链条生产用加工工艺通过下述步骤得以实现:

s1 前处理:首先,将待处理的链条置于超声波清洗剂溶液中,浸泡20

‑

25min,期间采用超声波处理,取出后,采用去离子水冲洗后,干燥处理后即可。

21.s2 盐浴渗碳:将处理后的链条送入盐浴炉中,在盐浴炉中加入有45

‑

55份的木炭粉、5

‑

8份的氯化钠、10

‑

12份的氯化钾、15

‑

18份的碳酸钠、17

‑

20份的尿素、2

‑

3份的渗碳剂,其中,碳酸钠分两次添加,第一次的加入量为6

‑

8份,间隔1小时后再加入剩余的份数中,通过电解的方式使得木炭粉电解出的游离的碳原子附着在链条的表面,以形成表层高碳层,再在80

‑

100min内是将盐浴炉升温至660

‑

780℃,再保温30

‑

40min进行渗碳作业,使得高碳层的深度达到0.15

‑

0.2mm。

22.在进行渗碳的过程中,在盐浴炉的温度达到660

‑

780℃时,再向盐浴炉中加入煤油。通过在渗碳的过程中,向盐浴炉中加入煤油的方式,则是为了加快碳原子的吸收,防止渗碳膜的产生。

23.s3 淬火:将经过盐浴电解渗碳后的链条先送入专用的去盐设备中,以去除链条表面附着的盐或其他固体颗粒杂质,避免这部分附着的盐对链条的性能造成影响,如图1

‑

图3所示的示意图可知,专用的去盐设备包括一吹气组件,吹气组件包括一吹气板4,该吹气板5为一长方体结构,在吹气板4内沿着吹气板4的长轴方向水平并列分布有若干吹气孔5,吹气孔5水平贯穿整个吹气板4,吹气孔5为圆柱形孔,吹气孔5的直径在2

‑

5mm之间。

24.一供气组件,供气组件包括一设置于吹气板4旁侧的加热器2,该加热器2的一侧连接有一吹风机1。

25.一连接加热器2与吹气板4的连接组件,连接组件包括一设置于吹气板4底端的供气管道3,该供气管道3长轴方向的一侧封口,供气管道3的另一侧与加热器2远离吹风机1的一侧相连,在供气管道3上开有与吹气孔5相一一对应的出气孔,各个出气孔与吹气孔5一一对应连接。

26.出气孔与吹气孔5的连接处位于吹气孔5的中部位置。对于出气孔与吹气孔5的连接处设计在吹气孔5的中部位置,从而使得吹气孔5向两侧所吹的风实现均等,这样使得链条通过整个吹气孔时都能有很好的风量来去盐处理,确保去盐效果。

27.在进行工作时,将吹气板4设置于盐浴所使用的的盐槽上方,在链条盐浴热处理后,吹风机1与加热器2首先开始工作,调整加热器功率控制温度200

‑

500℃,由于盐熔点200

‑

400℃,这样就能保证链条表面盐温度,防止链条表面盐凝固,包裹链条和堵塞吹气孔然后,将处理好后的链条分别通过吹气板4上的吹气孔5,利用吹气孔5冲所吹的热风将通过的链条表面的盐吹回盐槽,在这一过程中,需要调整吹风机1功率和出气孔5的孔径,从而来调整吹链条的压力,将熔融的盐吹回盐槽,防止盐的带出,减少盐回收和添加。

28.然后,再将处理后的链条利用冷却水进行循环冷却,冷却水的温度为33

‑

46℃,冷却的时间为20

‑

30min。

29.s4 回火:冷却后的链条再送入回火炉中进行回火处理,回火炉的温度为400

‑

450℃,回火的时间2

‑

3h。

30.s5 表面气相沉积:回火后的链条在常压或低真空条件下进行表面气相沉积处理,表面气相沉积的温度在900

‑

1000℃之间,气相沉积的介质为ticl4,沉积物是由如下对应重量份的原料组成:20

‑

25份铜镍铁粉、30

‑ꢀ

33份镍钛粉、10

‑

14份镍铬粉、16

‑

20份铝粉、12

‑

17

份镁粉、8

‑

12份锰铁粉,沉积物的的制备方法是,依次将各组分置于球磨罐研磨1

‑

2h成粉后,将所得的混合物置于离心机内, 进行离心操作,所述离心操作时控制离心机的转速为3800

‑

4500转/分钟周期性的变化。

31.s6 冷却:将表面气相沉积处理后的链条再送入变温箱内进行冷却处理,直至其冷却至常温后取出,从而完成对链条的热处理。

32.本发明的高抗拉链条生产用加工工艺,通过前处理、盐浴渗碳、淬火、回火、表面气相沉积、冷却等工序的相互配合,先对链条表面进行去污处理,以方便后续的渗碳处理,再通过盐浴渗碳的方式,使得链条具有很好的靭塑性,hra值、抗拉强度等性能都得到了提升,再通过气相沉积的处理,使得链条表面得到纯度高、致密性好、残余应力小、结晶良好的薄膜镀层,对链条的钝化、抗腐蚀及耐磨等力学性能有着不错的改善,本发明中的加工工艺适用于对一些尺寸较小的链条的热处理加工。

33.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1