一种热锻模具钢及其制备方法、活塞锻造成型模具及其制备方法与流程

1.本发明涉及锻造模具技术领域,尤其涉及一种热锻模具钢及其制备方法、活塞锻造成型模具及其制备方法。

背景技术:

2.随着科技的发展,以机器人为代表的自动化技术逐渐成为锻造行业的发展趋势。其中,自动化锻造中应用比较广泛的锻造模具为热锻模具。

3.目前,h13模具钢由于具有高淬透性、高韧性以及优良的抗热裂能力等优势被广泛用于制备热锻模具。但针对结构复杂锻件如钢质活塞,其具有型腔深、拔模角小、壁厚较薄特点时,采用h13模具钢制备的活塞锻造模具使用寿命低,经常在锻打1000~2000件后模具就会出现开裂、磨损、塌陷以及顶杆变形等严重缺陷,致使模具报废,不能适应自动化锻造生产的需求。

4.因此,提供一种长使用寿命的热锻模具钢成为亟待解决的问题。

技术实现要素:

5.本发明的目的在于提供一种热锻模具钢及其制备方法、活塞锻造成型模具及其制备方法。本发明提供的热锻模具钢制备的活塞锻造成型模具具有很长的使用寿命。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种热锻模具钢,化学成分按质量百分比计包括:c 0.35~0.41%、si 0.40~0.60%、mn 0.40~0.50%、p≤0.025%、s≤0.015%、cr 4.90~5.10%、mo 1.5~1.6%、v 0.35~0.40%和余量的fe。

8.优选地,化学成分按质量百分比计包括:c 0.36~0.40%、si 0.45~0.55%、mn 0.42~0.48%、p≤0.025%、s≤0.015%、cr4.95~5.05%、mo 1.55~1.6%、v 0.36~0.39%和余量的fe。

9.优选地,化学成分按质量百分比计包括:c 0.37~0.39%、si 0.48~0.52%、mn 0.45~0.47%、p≤0.025%、s≤0.015%、cr4.98~5.02%、mo 1.58~1.6%、v 0.36~0.39%和余量的fe。

10.本发明还提供了上述技术方案所述热锻模具钢的制备方法,包括以下步骤:

11.(1)将合金原料混合后冶炼,得到钢锭;

12.(2)将所述步骤(1)得到的钢锭进行热锻,得到锻态合金;

13.(3)将所述步骤(2)得到的锻态合金进行球化退火,得到热锻模具钢。

14.优选地,所述步骤(3)中球化退火包括将锻态合金加热后进行第一保温,再经第一冷却后进行第二保温,最后进行第二冷却。

15.优选地,所述第一保温的温度为850~870℃,所述第一保温的时间为15~25h。

16.优选地,所述第二保温的温度为740~760℃,所述第二保温的时间为15~20h。

17.本发明还提供了一种活塞锻造成型模具的制备方法,包括如下步骤:

18.1)将上述技术方案所述热锻模具钢或上述技术方案所述制备方法制备的热锻模具钢依次进行粗加工、预热处理、淬火、高温回火和精加工,得到模坯;

19.2)将所述步骤1)得到的模坯进行表面强化处理,得到活塞锻造成型模具。

20.优选地,所述步骤2)中表面强化处理包括依次进行的渗氮处理和物理气相沉积处理。

21.本发明还提供了上述技术方案所述制备方法制备的活塞锻造成型模具。

22.本发明提供了一种热锻模具钢,化学成分按质量百分比计包括:c0.35~0.41%、si 0.40~0.60%、mn 0.40~0.50%、p≤0.025%、s≤0.015%、cr4.90~5.10%、mo 1.5~1.6%、v 0.35~0.40%和余量的fe。本发明在h13模具钢的基础上对成分进行优化改进,通过增加mo元素的含量提高了模具钢中mo形成的碳化物的比例,从而提高模具钢的硬度;通过增加mn元素的含量,进一步提高了模具钢的硬度;通过降低si元素的含量,以提高模具钢的韧性;通过降低v元素含量能够减少含v共晶碳化物的生成,降低对韧性的不利影响,从而通过提高模具钢的强度和韧性延长了其使用寿命。实验结果表明,采用本发明提供的热锻模具钢制备的活塞模具使用寿命达7000~10000件。

附图说明

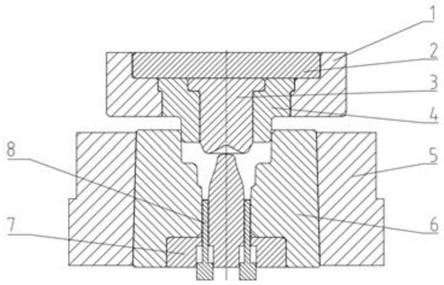

23.图1为应用例1~3制备的活塞模具的剖面图结构示意图,

24.图中,1为上模套,2为垫板,3为上凸模,4为冲头,5为应力圈,6为下凹模,7为下模芯,8为顶杆;

25.图2为应用例1~3制备的活塞模具的俯视结构示意图;

26.图中,5为应力圈,6为下凹模,7为下模芯,8为顶杆。

具体实施方式

27.本发明提供了一种热锻模具钢,化学成分按质量百分比计包括:c0.35~0.41%、si 0.40~0.60%、mn 0.40~0.50%、p≤0.025%、s≤0.015%、cr4.90~5.10%、mo 1.5~1.6%、v 0.35~0.40%和余量的fe。

28.按质量百分比计,本发明提供的热锻模具钢包括c 0.35~0.41%,优选为0.36~0.40%,更优选为0.37~0.39%。本发明通过控制热锻模具钢中的c含量能够进一步提高模具钢的淬透性和淬硬性。

29.按质量百分比计,本发明提供的热锻模具钢还包括si 0.40~0.60%,优选为0.45~0.55%,进一步优选为0.48~0.52%,更优选为0.50。本发明通过控制热锻模具钢中的si含量能够进一步提高模具钢的韧性。

30.按质量百分比计,本发明提供的热锻模具钢还包括mn 0.40~0.50%,优选为0.42~0.48%,更优选为0.45~0.47%。本发明通过控制热锻模具钢中的mn含量能够进一步提高模具钢的硬度。

31.按质量百分比计,本发明提供的热锻模具钢还包括cr 4.90~5.10%,优选为cr 4.95~5.05%,进一步优选为4.98~5.02%,更优选为5.0%。本发明通过控制热锻模具钢中的cr含量能够提高钢的淬透性,使钢经过淬火回火处理后具有较好的综合力学性能。

32.按质量百分比计,本发明提供的热锻模具钢还包括mo 1.5~1.6%,优选为1.55~1.6%,更优选为1.58~1.6%。本发明通过控制热锻模具钢中的mo含量能够提高模具钢中mo形成的碳化物的比例,从而提高模具钢的硬度。

33.按质量百分比计,本发明提供的热锻模具钢还包括v 0.35~0.40%,优选为0.36~0.39%,更优选为0.37~0.38%。本发明通过控制热锻模具钢中的v含量能够减少含v共晶碳化物的生成,降低对韧性的不利影响。

34.按质量百分比计,本发明提供的热锻模具钢还包括p≤0.025%,优选≤0.02%,更优选≤0.015%。本发明通过控制热锻模具钢中杂质p含量,避免过多杂质对钢性能的影响。

35.按质量百分比计,本发明提供的热锻模具钢还包括s≤0.015%,优选为≤0.010%。本发明通过控制热锻模具钢中杂质s含量,避免过多杂质对钢性能的影响。

36.按质量百分比计,本发明提供的热锻模具钢还包括余量的fe。

37.本发明在h13模具钢的基础上过对成分进行优化改进,通过增加mo元素的含量提高了模具钢中mo形成的碳化物的比例,从而提高模具钢的硬度;通过增加mn元素的含量,进一步提高了模具钢的硬度;通过降低si元素的含量,以提高模具钢的韧性;通过降低v元素含量能够减少含v共晶碳化物的生成,降低对韧性的不利影响,从而通过提高模具钢的强度和韧性延长了其使用寿命。

38.本发明还提供了上述技术方案所述热锻模具钢的制备方法,包括以下步骤:

39.(1)将合金原料混合后冶炼,得到钢锭;

40.(2)将所述步骤(1)得到的钢锭进行热锻,得到锻态合金;

41.(3)将所述步骤(2)得到的锻态合金进行球化退火,得到热锻模具钢。

42.本发明将合金原料混合后冶炼,得到钢锭。

43.本发明对所述合金原料的种类和来源没有特殊的限定,采用本领域技术人员熟知的能够提供上述合金元素的原料即可。本发明对所述合金原料混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。

44.在本发明中,所述冶炼优选包括依次进行的电炉熔炼、炉外精炼、真空脱气和电渣重熔。本发明对所述电炉熔炼、炉外精炼、真空脱气和电渣重熔的操作没有特殊的限定,采用本领域技术人员熟知的冶炼操作即可。

45.得到钢锭后,本发明将所述钢锭进行热锻,得到锻态合金。

46.在本发明中,所述热锻的温度优选为880~1000℃,更优选为900~950℃;所述热锻的锻造比优选≥4。本发明对所述热锻的其他操作没有特殊的限定,只要保证锻态合金不出现肉眼可见的缩孔、气泡、裂纹、夹杂、翻皮、白点以及晶间裂纹等缺陷即可。

47.得到锻态合金后,本发明将所述锻态合金进行球化退火,得到热锻模具钢。

48.在本发明中,所述球化退火优选为将锻态合金加热后进行第一保温,再经第一冷却后进行第二保温,最后进行第二冷却。本发明采用球化退火能够消除一次碳化物,改善偏析,使二次碳化物呈球状均匀分布在铁素体基体上,显著提高钢的横向冲击韧性。

49.在本发明中,所述第一保温的温度优选为850~870℃,更优选为855~860℃;所述第一保温的时间优选为15~25h;当锻态合金的直径≤400mm但不低于300mm时,所述第一保温的时间优选为18~22h,更优选为20h;当锻态合金的直径大于400mm但不高于550mm时,所述第一保温的时间优选为23~25h,更优选为24h。本发明通过控制第一保温的温度和时间

能够进一步提高钢的横向冲击韧性。

50.在本发明中,所述加热的速率优选≤80℃/h,进一步优选为50~75℃/h,更优选为55~65℃/h。

51.在本发明中,第一冷却的速率优选≤30℃/h,进一步优选为10~25℃/h,更优选为15~20℃/h。

52.在本发明中,所述第二保温的温度优选为740~760℃,进一步优选为745~755℃,更优选为750℃;所述第二保温的时间优选为15~20h;当锻态合金的直径≤400mm但不低于300mm时,所述第二保温的时间优选为16~17h;当锻态合金的直径大于400mm但不高于550mm时,所述第二保温的时间优选为18~19h。本发明通过控制第二保温的温度和时间能够进一步提高钢的横向冲击韧性。

53.在本发明中,所述球化退火优选在球化退火炉内进行;在所述第一保温和第二保温的时间内优选不打开散热孔;所述第一冷却时优选打开球化退火炉的炉顶以及两侧的散热孔;所述第一冷却时优选不打开球化退火炉的炉门。本发明对所述球化退火炉的型号没有特殊的限定,采用本领域技术人员熟知的球化退火炉即可。

54.在本发明中,所述第二冷却优选为随炉冷却;所述随炉冷却的速率优选≤30℃/h;所述随炉冷却时优选打开球化退火炉的炉门;所述炉门的升高高度优选不超过150mm;所述随炉冷却的终点温度优选为390~410℃,更优选为400℃。

55.本发明提供的制备方法能够进一步净化基体,且使二次碳化物呈细小弥散分布,无大块一次碳化物,进而提高模具钢的硬度和韧性。

56.本发明还提供了一种活塞锻造成型模具的制备方法,包括如下步骤:

57.1)将上述技术方案所述热锻模具钢或上述技术方案所述制备方法制备的热锻模具钢依次进行粗加工、预热处理、淬火、高温回火和精加工,得到模坯;

58.2)将所述步骤1)得到的模坯进行表面强化处理,得到活塞锻造成型模具。

59.本发明将热锻模具钢依次进行粗加工、预热处理、淬火、回火和精加工,得到模坯。

60.本发明对所述粗加工的操作没有特殊的限定,采用本领域技术人员熟知的常规操作即可。本发明将热锻模具钢进行粗加工能够快速除去大量的多余材料,有利于得到模坯。

61.在本发明中,所述预热处理优选为将所述粗加工得到的产物先升温至第一预热温度进行保温,再升温至第二预热温度进行保温;所述第一预热的温度优选为350~450℃,更优选为400℃;所述第一预热的保温时间优选为0.5~1.5h,更优选为1h;所述第二预热的温度优选为800~900℃,更优选为850℃;所述第二预热的保温时间优选为2.5~3.5h,更优选为3h。本发明对升温至第一预热温度以及第二预热温度的升温速率没有特殊的限定,采用本领域技术人员熟知的升温速率即可。本发明中预热处理能够进一步细化组织。

62.在本发明中,所述淬火优选为油淬;所述淬火的温度优选为1000~1050℃,更优选为1020℃;所述淬火的加热系数优选为0.30~0.40min/mm,更优选为0.35min/mm。本发明对所述淬火的时间没有特殊的限定,采用本领域技术人员常规的操作即可。本发明采用油淬能够避免在水淬时开裂的问题。

63.在本发明中,所述高温回火的温度优选为620~650℃;所述高温回火的保温时间优选为2.5~3.5h,更优选为3h。本发明通过控制高温回火的工艺参数能够消除残余应力,从而进一步提高模具的强度和韧性。

64.在本发明中,所述精加工优选为采用精密机床、高强度合金刀具或cnc切削加工成形;所述精密机床优选为五轴加工中心机床或高速铣机床。本发明对所述精密机床、高强度合金刀具或cnc切削加工成形的操作没有特殊的限定,采用本领域技术人员熟知的操作,并保证模具轮廓度控制在

§±

0.05mm范围内、几何尺寸公差控制在

△±

0.05mm范围内以及表面粗糙度控制在ra3.2μm以下即可。

65.在本发明中,所述模坯的硬度优选为45.5~48.5hrc。本发明采用预热处理、淬火以及高温回火处理能够进一步提高模具的强度和韧性,以满足复杂锻件对热锻模具的高强度和高韧性的综合性能要求。

66.得到模坯后,本发明优选将所述模坯进行表面强化处理,得到活塞锻造成型模具。

67.本发明优选在表面强化处理前对所述模坯进行前处理;所述前处理优选包括依次进行的高速喷砂、流体抛光和超声波清洗。本发明采用前处理能够进一步提高模坯表面强化处理的效果。

68.在本发明中,所述高速喷砂的压力优选为0.6~0.7mpa。本发明对所述高速喷砂的其他工艺参数没有特殊的限定,采用本领域技术人员熟知的操作即可。本发明采用高速喷砂利用高速砂流的冲击作用使模具表面形状发生变化,表面机械性能得到改善,从而提高了抗疲劳性能。

69.在本发明中,所述流体抛光的压力优选为0.6~0.7mpa;所述流体抛光的介质优选为高碳铸钢砂粒;所述高碳铸钢砂粒的硬度优选为570~710hv;所述高碳铸钢砂粒的筛分等级优选为g050。本发明采用流体抛光处理对模具表面进行深度清洁,且能够去毛刺、除飞边、磨圆角,以减少模具型腔表面的波纹度和粗糙度,提高光洁度;同时可以去除表面残留的油污等杂质,提高后续涂层的结合力。

70.本发明对所述超声波清洗的操作没有特殊的限定,采用本领域技术人员熟知的超声波清洗操作即可。本发明采用超声波清洗能够进一步去除模具表面的杂质。

71.在本发明中,所述表面强化处理优选包括依次进行的渗氮处理和物理气相沉积处理。

72.在本发明中,所述渗氮处理优选在氮化炉中进行;所述渗氮处理的压力优选为250~350pa,更优选为300~320pa;所述渗氮处理的电压优选为650~800v,更优选为700~750v;所述渗氮处理的温度优选为470~520℃,更优选为500℃;所述渗氮处理的时间优选为8~9h,更优选为8.5h;所述渗氮处理得到的渗氮层的厚度优选为0.15~0.2mm;所述渗氮层的硬度优选为1000~1200hv。本发明通过进行渗氮处理能够提高模具抗锻造磨损能力、抗高温扩散磨损性能、抗疲劳和抗高压的能力,从而进一步提高模具的使用寿命。

73.在本发明中,所述物理气相沉积处理的工艺参数包括:本底真空度优选为6

×

10

‑3~8

×

10

‑4pa,更优选为8

×

10

‑3~1

×

10

‑4pa;镀膜真空度优选为0.5~1.5pa,更优选为1.0~1.2pa;电压优选为100~140v,更优选为120~130v;电流优选为20~25a,更优选为22~23a。

74.在本发明中,所述物理气相沉积处理得到的镀层的材质优选包括tin、aln、crn、zrn、al2o3和zro2中的两种以上;所述镀层的厚度优选为3~8μm,更优选为5~7μm;所述镀层与基底的结合力优选≥150n;所述镀层的硬度优选为2000~4000hv。本发明通过物理气相沉积处理能够在模具的表面形成耐高温、耐磨损的纳米涂层,从而提高模具的抗高温扩散

磨损能力、抗粘附以及耐腐蚀的能力,进而提高模具的使用寿命。

75.本发明采用“氮化+pvd”复合强化处理工艺提高了模具抗锻造磨损能力及抗高温扩散磨损性能,从而进一步提高了模具的使用寿命。

76.采用本发明提供的制备方法制备得到的活塞锻造成型模具与现有其他零部件组装成的活塞模具的使用寿命相比,能够提高2倍以上,单位产品模具成本下降30%以上,班产量提高20%以上,经济效益显著。

77.本发明提供的制备方法操作简单,适宜工业化生产。

78.本发明还提供了上述技术方案所述制备方法制备的活塞锻造成型模具。在本发明中,所述活塞锻造成型模具为活塞的本体结构。本发明对所述活塞锻造成型模具组装成活塞模具的操作没有特殊的限定,采用本领域技术人员熟知的组装活塞模具的技术方案即可。

79.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

80.实施例1

81.按质量百分比计,所述热锻模具钢的组分为:c 0.38%、si 0.48%、mn0.45%、p 0.020%、s 0.010%、cr 5.0%、mo 1.58%、v 0.36%和余量的fe;

82.所述热锻模具钢的制备方法为如下步骤:

83.(1)按照上述重量百分比进行配料混合后依次电炉熔炼、炉外精炼、真空脱气和电渣重熔,得到钢锭;

84.(2)将所述步骤(1)得到的钢锭在900℃下进行热锻,得到锻态合金;其中,锻造比为5;

85.(3)将所述步骤(2)得到的锻态合金加热后进行第一保温,再经第一冷却后进行第二保温,最后进行第二冷却,得到热锻模具钢;

86.其中,第一保温的温度为850℃,时间为20h;加热至第一保温温度的升温速率为50℃/h;第一冷却的速率为20℃/h;第二保温的温度为750℃,时间为20h;第二冷却为随炉冷却,第二冷却的速率为20℃/h,终点温度为390℃。

87.应用例1

88.(1)将实施例1的热锻模具钢进行粗加工后先升温至350℃保温1h,再升温至800℃保温3h,然后在1020℃下进行油淬,随后依次进行高温回火和精加工,得到模坯;

89.其中,油淬的加热系数为0.30min/mm;高温回火的温度为650℃,保温时间为2.5h;精加工为采用精密机床加工成形;

90.(2)将所述步骤(1)得到的模坯依次进行渗氮处理和物理气相沉积处理,得到活塞锻造成型模具;

91.其中,渗氮处理在氮化炉中进行;渗氮处理的压力为300pa,电压为680v,温度为500℃,时间为8h;渗氮层的厚度为0.2mm,硬度为1200hv;

92.物理气相沉积处理的工艺参数:本底真空度为7

×

10

‑3pa,镀膜真空度为1pa,镀膜电压为100v,镀膜的电流为20a;镀层的材质为tin和zrn;镀层的厚度为5μm。

93.应用例2

94.(1)将实施例1的热锻模具钢进行粗加工后先升温至350℃保温1h,再升温至800℃保温2.5h,然后在1020℃下进行油淬,随后依次进行高温回火和精加工,得到模坯;

95.其中,油淬的加热系数为0.30min/mm;高温回火的温度为650℃,保温时间为2.5h;精加工为采用精密机床加工成形;

96.(2)将所述步骤(1)得到的模坯依次进行渗氮处理和物理气相沉积处理,得到活塞锻造成型模具;

97.其中,渗氮处理在氮化炉中进行;渗氮处理的压力为300pa,电压为680v,温度为500℃,时间为8h;渗氮层的厚度为0.2mm,硬度为1200hv;

98.物理气相沉积处理的工艺参数:本底真空度为7

×

10

‑3~8

×

10

‑4pa,镀膜真空度为1pa,镀膜电压为100v,镀膜的电流为20a;镀层的材质为tin、aln、crn、zrn和zro2;镀层的厚度为5μm。

99.应用例3

100.(1)将实施例1的热锻模具钢进行粗加工后先升温至350℃保温1h,再升温至800℃保温2.5h,然后在1020℃下进行油淬,随后依次进行高温回火和精加工,得到模坯;

101.其中,油淬的加热系数为0.30min/mm;高温回火的温度为650℃,保温时间为2.5h;精加工为采用精密机床加工成形;

102.(2)将所述步骤(1)得到的模坯依次进行渗氮处理和物理气相沉积处理,得到活塞锻造成型模具;

103.其中,渗氮处理在氮化炉中进行;渗氮处理的压力为300pa,电压为750v,温度为500℃,时间为8h;渗氮层的厚度为0.2mm,硬度为1200hv;

104.物理气相沉积处理的工艺参数:本底真空度为7

×

10

‑3~8

×

10

‑4pa,镀膜真空度为1pa,镀膜电压为120v,镀膜的电流为20a;镀层的材质为tin、aln、crn、zrn、al2o3和zro2;镀层的厚度为5μm。

105.将应用例1~3制备得到的活塞锻造成型模具与活塞模具所需的其他零部件采用常规工艺进行组装,得到活塞模具;其中,活塞锻造成型模具在制备时在应力最大处拆分(活塞内腔底部,即上部分包括上模套、垫板、上凸模、冲头,下部分包括应力圈、下凹槽、下模芯)为两个部件;且下膜芯与下凹槽配合处设置有间隙;顶杆采用仿形结构设计;顶杆本体材料选用模具钢h13,然后采用线切割加工侧面轮廓;顶杆端头材质采用常规45钢;顶杆本体和顶杆端头采用s7/h6过盈配合,顶杆端头预热到300℃与顶杆本体装配,自然冷却得到顶杆;所述活塞模具的剖面图结构示意图如图1所示,其中,1为上模套,2为垫板,3为上凸模,4为冲头,5为应力圈,6为下凹模,7为下模芯,8为顶杆;所述活塞模具的俯视俯视结构示意图如图2所示;其中,5为应力圈,6为下凹模,7为下模芯,8为顶杆。

106.将多组应用例1~3制备得到的活塞锻造成型模具组装得到的活塞模具进行自动化热模锻造生产线验证,寿命分别为5000~5500件、6000~6500件以及7000~8000件。

107.从以上实施例和应用例可以看出,本发明提供的热锻模具钢制备的模具具有很长的使用寿命。

108.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1