一种研磨盘及基板清洁装置的制作方法

1.本技术涉及显示技术领域,尤其涉及一种对显示装置包括的基板进行清洁的研磨盘及包括有所述研磨盘的基板清洁装置。

背景技术:

2.激光剥离技术(laser lift off,llo)因具有操作简单,可实行度高,且在不损坏基板的情况下,能有效分离基板和有机材料层,因而具有很广泛的应用领域。激光剥离技术是指在柔性显示面板的制作中,利用激光分离硬质基板和柔性基板时,激光(laser)穿透硬质基板被柔性基板的激光作用区的有机材料吸收,激光作用区的有机材料在激光的作用下结构受到破坏,从而使得硬质基板和柔性基板分离。

3.如果玻璃上有污染或者缺陷会影响玻璃下面柔性基板的激光能量吸收,导致这部分柔性基板与硬质基板不能很好地进行剥离进而造成柔性基板损伤,形成不良品。所以,在对基板进行激光剥离之前的研磨清洁效果非常重要。经研究发现,研磨清洁面积严重受研磨盘与产品之间的平行度影响,通常研磨盘与待清洁的产品的平行度不合格的情况有效研磨面积只有30%,且长时间研磨过程中会发生偏差,每次调整需要花很长时间且不能长期维持稳定效果,影响产品良率。目前主流设备厂商主要采用的方案是在清洗机出料位置增加自动光学监测来卡控进llo设备前的脏污,超过规格的脏污会被排出,但这会造成投入llo产品减少,严重影响稼动率。

4.因此,现有技术存在缺陷,急需解决。

技术实现要素:

5.本技术提供一种研磨盘及基板清洁装置,能够解决对基板进行全面彻底清洁的技术问题。

6.为解决上述问题,本技术提供的技术方案如下:

7.一种研磨盘,包括:

8.基底层;

9.厚度自适应层,设置于所述基底层的一侧,所述厚度自适应层能基于压力产生形变;以及

10.研磨片,设置于所述厚度自适应层的远离所述基底层的一侧,所述研磨片与产品接触以对产品进行研磨清洁。

11.在其中一些实施例中,所述厚度自适应层的厚度范围为4

‑

5毫米,所述厚度自适应层的硬度范围为30

‑

40hrc。

12.在其中一些实施例中,所述研磨片的厚度范围为0.5

‑

1毫米。

13.在其中一些实施例中,所述厚度自适应层与研磨片之间设置有金属垫片,所述金属垫片的中心与所述研磨片及泡棉的中心均重合,且所述金属垫片的直径小于所述研磨片的直径。

14.在其中一些实施例中,所述金属垫片的直径与所述研磨片的直径之比介于五分之一至四分之一之间。

15.在其中一些实施例中,所述金属垫片的厚度范围为0.2

‑

0.3毫米。

16.在其中一些实施例中,所述厚度自适应层为泡棉或者泡沫垫。

17.在其中一些实施例中,所述厚度自适应层的圆周表面设有防水材料层。

18.在其中一些实施例中,所述研磨片的周缘设有凸缘,所述凸缘的高度小于所述厚度自适应层的厚度。

19.一种基板清洁装置,包括,研磨头以及与所述研磨头连接的研磨盘,所述研磨盘是如上任意一项所述的研磨盘。

20.在其中一些实施例中,所述研磨盘与研磨头可拆卸的连接。

21.本技术的有益效果为:本技术提供的研磨盘及基板清洁装置,通过在研磨片的远离研磨面的一端设置厚度自适应层,从而所述厚度自适应层能基于研磨盘施加于待清洁的产品上的压力产生形变以能使所述研磨盘与待清洁的产品表面完全贴合,增加研磨片与待清洁的产品的接触面积,从而克服了由于研磨片与产品不平行时导致的清洁盲点,从而提升清洁效果,良率有明显改善。

附图说明

22.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

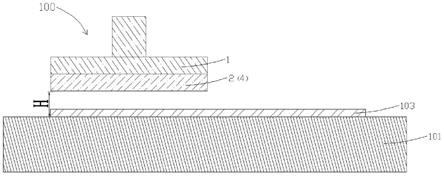

23.图1为本技术实施例提供的研磨盘的使用场景的结构示意图;

24.图2是本技术第一实施例提供的研磨盘的剖面示意图;

25.图3是本技术第二实施例提供的研磨盘的剖面示意图;

26.图4为图3提供的研磨盘的爆炸结构示意图。

27.图5是本技术第三实施例提供的研磨盘的剖面示意图;

28.图6为本技术第四实施例提供的研磨盘的剖面示意图;

29.图7为本技术第五实施例提供的研磨盘的剖面示意图。

30.附图标记说明

31.100

‑

基板清洁装置;101

‑

承载台;103

‑

待清洁的产品;

[0032]1‑

研磨头;2,4,6,7,8

‑

研磨盘;20;厚度自适应层;

[0033]

22

‑

基底层;24

‑

研磨片;26

‑

金属垫片;28

‑

凸缘;

[0034]

30

‑

防水涂层

具体实施方式

[0035]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0036]

在本技术的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的

方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0037]

本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

[0038]

以下请结合具体实施例对本技术的所述显示面板进行详细描述。

[0039]

实施例1

[0040]

请参阅图1

‑

2,一种基板清洁装置100,包括:研磨头1以及设置于研磨头1一端的研磨盘2。所述研磨盘2包括厚度自适应层20以及位于所述厚度自适应层20相背对的两个表面的基底层22及研磨片24。所述研磨盘2通过所述基底层22与所述研磨头1固定,所以,上述基底层22的硬度要好,防止发生形变。所述厚度自适应层20具有柔性而能基于研磨盘2施加于待清洁的产品103上的压力产生形变以能使所述研磨盘2与待清洁的产品103表面完全贴合。

[0041]

所述研磨盘2与研磨头1可拆卸的固定。譬如,可采用真空吸附、磁吸或者双面胶黏贴固定等。优选地,是通过真空吸附的方式固定,避免在更换研磨盘2的时候胶材移除不尽影响后续的清洁效果。

[0042]

在本实施例中,所述硬质材料层的厚度及材质未做特殊的要求,不产生形变的材质均可用于此。譬如树脂材料、金属材料等。

[0043]

所述研磨片24的厚度小于所述厚度自适应层20的厚度,如此设计的目的是使研磨盘2能适应泡棉的伸缩变化,在本实施方式中,所述研磨片24的厚度范围为厚度0.5mm

‑

1mm,优选地,为0.5毫米,能够适应一定泡棉压缩形变。

[0044]

所述研磨片24可选氧化铝、氧化铈、氧化硅等材质,在本实施例中,研磨片24的材质是氧化铝。利用上述材质制作形成的研磨片24能满足研磨的硬度需求及防止掉渣的现象。

[0045]

所述厚度自适应层20的厚度范围为4

‑

5毫米。所述厚度自适应层20的硬度范围为30hrc

‑

40hrc。优选地,所述厚度自适应层20的硬度范围为35hrc。厚度自适应层20太硬,就会导致伸缩性差,从而达不到自适应需求,太软会导致研磨片24形变太大磨损承载产品的承载台101。

[0046]

所述厚度自适应层20能基于压力产生形变,所述厚度自适应层20的材料是泡棉或者泡沫垫或者由弹簧形成的弹性件。当然,其它能在外力左右下发生形变并且外力移除后形变可消失的、硬度在30

‑

40度的以实现厚度调整的结构或者材料均可用于此。在本实施方式中,所述厚度自适应层20是泡棉,譬如,可以是纤维泡棉、条形泡棉或者是纯色泡棉等。

[0047]

在本实施例中,所述研磨片24与所述厚度自适应层20之间通过强力胶固定,所述厚度自适应层20与基底层22之间通过强力胶固定。

[0048]

在其中一些实施例中,所述基底层22、厚度自适应层20以及研磨片24的直径相同,所述研磨盘2为圆形或者方形。在本实施例中,所述研磨盘2为圆形。

[0049]

所述基板清洁装置100在用于清洁放置于承载台101上、一种厚度为0.7mm的待清洁的产品103时,研磨的参数可以如下设置:启动驱动端,使研磨片24距离承载台101的高度h为0.3毫米左右,则研磨盘2的向下压入量(厚度自适应层20的形变量)为0.2~0.4毫米,研磨的气缸压力为0.16~0.2mpa,研磨头的转速为150~250r/s。最后经检验,所述研磨盘2能与产品完全接触,研磨盘2的有效清洁面积能达到100%,良品率明显提升。

[0050]

实施例2

[0051]

请参阅图3

‑

4,图3

‑

4提供的研磨盘4的结构与第一实施例提供的研磨盘2的结构基本相同,其不同之处在于:所述厚度自适应层20与研磨片24之间还设置有金属垫片26。所述金属垫片26的中心与所述研磨片24及厚度自适应层20的中心均重合,且所述金属垫片26的直径小于所述研磨片24的直径。

[0052]

设置金属垫片26的目的在于:在小尺寸产品譬如晶圆的研磨过程中,研磨盘2的尺寸比产品尺寸大,从而研磨片24边缘受力大,导致研磨盘2中间略高四周低,被中间位置覆盖的基板会出现研磨不干净的现象,而在厚度自适应层20与研磨片24之间的中间增加一层金属垫片26,能增加研磨盘2的中间压入量,以提升清洁效果。

[0053]

在本实施例中,所述金属垫片26的直径与所述研磨片24的直径之比介于五分之一至四分之一之间。所述金属垫片26的厚度范围为0.2

‑

0.3毫米。

[0054]

譬如,在本实施例中,所述研磨片的直径为13厘米,金属垫片的直径为3厘米。

[0055]

实施例3

[0056]

请参阅图5,图5提供的研磨盘6的结构与第一实施例提供的研磨盘2的结构基本相同,其不同之处在于:所述研磨片24的周缘形成有凸缘28,所述凸缘28的高度小于所述厚度自适应层20发生最大形变时所具有的厚度。所述厚度自适应层20设置于所述凸缘28与研磨片24的上表面形成的收容槽内。在一个优选实施例中,凸缘28的高度范围为1.5

‑

2.5毫米。

[0057]

设置凸缘28的目的在于:因为在研磨清洁过程中,会在基板表面喷射去离子水,利用凸缘28阻挡去离子水等脏污从所述厚度自适应层20的圆周侧面进入所述厚度自适应层20。而使所述凸缘28的高度小于所述厚度自适应层20发生最大形变时的厚度,是为了不影响厚度自适应层20的自适应性,从而能很好地与产品表面完全贴合,达到全面清洁产品表面的能力。

[0058]

实施例4

[0059]

请参阅图6,图6提供的研磨盘7的结构与图5提供的研磨盘6的结构基本相同,其不同之处在于:所述研磨片24的表面固定有金属垫片26,以增加研磨盘2中间的压入量,也即增加研磨盘6与产品的接触面积,提升清洁效果。

[0060]

实施例5

[0061]

请参阅图7,图7提供的研磨盘8的结构与第一实施例提供的研磨盘2的结构基本相同,其不同之处在于:所述厚度自适应层20的圆周表面设有防水涂层30,利用防水涂层30完全密封所述厚度自适应层20的圆周侧面的小孔洞。

[0062]

设置防水涂层30的目的在于:因为在研磨清洁过程中,会在基板表面喷射去离子水,利用所述防水涂层30阻挡去离子水等脏污从所述厚度自适应层20的圆周侧面进入所述厚度自适应层20。

[0063]

当然,可以理解,在本实施例中,也可以在所述厚度自适应层20与研磨片24之间加

入金属垫片26。

[0064]

综上所述,本发明的优势在于:本技术提供的基板清洁装置100,通过在研磨片24的一端设置厚度自适应层20,从而所述厚度自适应层20能基于研磨盘2施加于待清洁的产品103上的压力产生形变以能使所述研磨盘2与待清洁的产品103表面完全贴合,增加研磨片24与待清洁的产品103的接触面积,从而克服了由于研磨片24与产品不平行时导致的清洁盲点,从而提升清洁效果,良率有明显改善。

[0065]

而对于研磨盘4、7比待清洁的产品103尺寸大的情况,是在厚度自适应层20与研磨片24之间的中间增加一层金属垫片26,能增加研磨盘4、7的中间压入量,以提升清洁效果。

[0066]

综上所述,虽然本技术已以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1