一种精密铸造模料及其制备方法与流程

1.本发明属于精密铸造技术领域,特别涉及一种精密铸造模料及其制备方法。

背景技术:

2.精密铸造又叫失蜡铸造,它的产品精密、复杂、接近于零件最后形状,可不加工或很少加工就直接使用,是一种近净形成形的先进工艺。世界的熔模精密铸造成形工艺发展迅速、应用广泛,未来该工艺将来的发展趋势是铸件产品越来越接近零部件产品,传统的精铸件只作为毛坯,已经不适应市场的快速应变,零部件产品的复杂程度和质量档次越来越高。精密铸造模料是在熔模精密铸造中制造零件铸模的专用材料,是决定铸件质量的重要因素之一。

3.目前我国所使用的高端精密铸造模料大部分都是进口的,国外的精密铸造技术水平较高,铸造技术和原材料方面都有较大的领先。近年来,我国许多单位也逐渐研制成功了许多系列模料且产品质量较高,在硬度,灰分,软化点,收缩率等精密铸造模料的性能逐步跟上了国外的水平,但是国内很多厂家对精密铸造模料的黏度和韧性方面没有进行较为深入的研究,目前高端的精密铸造模料市场还是由国外的企业掌控。因此,研发一种硬度,灰分,软化点,收缩率等性能优异且黏度小,韧性高综合性能与国外精密铸造模料看齐甚至有所超越的精密铸造模料具有较高的市场前景和经济价值。

技术实现要素:

4.为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种精密铸造模料;本发明的目的之二在于提供这种精密铸造模料的制备方法;本发明的目的之三在于提供这种精密铸造模料的应用。

5.为了实现上述目的,本发明所采取的技术方案是:

6.本发明的第一方面提供了一种精密铸造模料,所述的精密铸造模料包括如下组分:基础蜡料,增塑剂,纤维素纳米纤维改性的增粘树脂。

7.优选的,所述的基础蜡料包括石蜡、微晶蜡、费托蜡、褐煤蜡、聚乙烯蜡、聚丙烯蜡中的至少两种;进一步优选的,所述的基础蜡料包括石蜡、微晶蜡、聚乙烯蜡。

8.优选的,所述的增塑剂包括液态增塑剂和固态增塑剂。

9.优选的,所述的液态增塑剂包括聚异丁烯、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、己二酸二辛脂中的至少一种;进一步优选的,所述的液态增塑剂包括聚异丁烯、邻苯二甲酸二丁酯中的至少一种。

10.优选的,所述的固态增塑剂包括乙烯

‑

辛烯共聚物、乙烯

‑

醋酸乙烯共聚物、苯乙烯嵌段共聚物、乙烯丙烯酸共聚物中的至少一种;进一步优选的,所述的固态增塑剂包括乙烯

‑

辛烯共聚物、乙烯

‑

醋酸乙烯共聚物中的至少一种。

11.优选的,所述纤维素纳米纤维改性的增粘树脂中,纤维素纳米纤维由纤维素纤维和纤维素晶须以质量比1:(2.5

‑

3.5)制得;进一步优选的,所述纤维素纳米纤维改性的增粘

树脂中,纤维素纳米纤维由纤维素纤维和纤维素晶须以质量比1:(2.7

‑

3.3)制得;再进一步优选的,所述纤维素纳米纤维改性的增粘树脂中,纤维素纳米纤维由纤维素纤维和纤维素晶须以质量比1:(2.9

‑

3.1)制得。

12.优选的,所述纤维素纳米纤维的粒径为270nm

‑

330nm;进一步优选的,所述纤维素纳米纤维的粒径为290nm

‑

310nm。

13.优选的,所述纤维素纳米纤维的结晶度为70%

‑

90%;进一步优选的,所述纤维素纳米纤维的结晶度为75%

‑

85%。

14.优选的,所述纤维素纳米纤维改性的增粘树脂中,增粘树脂包括氢化c9石油树脂、氢化c5石油树脂、c9石油树脂、c5石油树脂、松香树脂、氢化松香树脂、氢化松香甘油酯中的至少一种;进一步优选的,所述纤维素纳米纤维改性的增粘树脂中,增粘树脂包括c5石油树脂、氢化c5石油树脂、氢化松香树脂、氢化松香甘油酯中的至少一种。

15.优选的,这种精密铸造模料,由以下质量百分比的组分组成:

16.基础蜡料 45%~75%;

17.增塑剂 3%~15%;

18.纤维素纳米纤维改性的增粘树脂 20%~40%。

19.进一步优选的,这种精密铸造模料,由以下质量百分比的组分组成:

20.基础蜡料 45%~75%;

21.液态增塑剂 3%~6%;

22.固态增塑剂 4%~9%;

23.纤维素纳米纤维改性的增粘树脂 20%~40%。

24.再进一步优选的,这种精密铸造模料,由以下质量百分比的组分组成:

25.石蜡 30%~40%;

26.微晶蜡 10%~20%;

27.聚乙烯蜡 5%~15%;

28.液态增塑剂 3%~6%;

29.固态增塑剂 4%~9%;

30.纤维素纳米纤维改性的增粘树脂 20%~40%。

31.本发明的第二方面提供了这种精密铸造模料的制备方法,包括如下步骤:

32.将基础蜡料和纤维素纳米纤维改性的增粘树脂混合,再与增塑剂混合,得到所述的精密铸造模料。

33.优选的,这种精密铸造模料的制备方法中,所述基础蜡料和纤维素纳米纤维改性的增粘树脂混合温度为110℃

‑

150℃;进一步优选的,这种精密铸造模料的制备方法中,所述基础蜡料和纤维素纳米纤维改性的增粘树脂混合温度为120℃

‑

145℃。

34.优选的,这种精密铸造模料的制备方法中,所述基础蜡料和纤维素纳米纤维改性的增粘树脂混合时间为0.8h

‑

3h;进一步优选的,这种精密铸造模料的制备方法中,所述基础蜡料和纤维素纳米纤维改性的增粘树脂混合时间为1h

‑

2h。

35.优选的,所述的增塑剂混合温度为130℃

‑

160℃;再进一步优选的,所述的增塑剂混合温度为135℃

‑

150℃。

36.优选的,这种精密铸造模料的制备方法中,所述的纤维素纳米纤维改性的增粘树

脂的制备方法包括如下步骤:

37.1)将碳酸盐、纤维素纳米纤维、有机酯和有机溶剂混合,得到酯化改性的纤维素纳米纤维;

38.2)将所述的酯化改性的纤维素纳米纤维与增粘树脂混合得到所述的纤维素纳米纤维改性的增粘树脂。

39.优选的,这种精密铸造模料的制备方法中,所述的有机溶剂包括二甲基亚砜,n,n

‑

二甲基乙酰胺,n

‑

甲基吗啉

‑

n

‑

氧化物中的至少一种。

40.优选的,这种精密铸造模料的制备方法中,所述的有机酯包括乙酸乙烯酯,苯甲酸甲酯,氨基甲酸甲酯中的至少一种。

41.优选的,这种精密铸造模料的制备方法中,所述的碳酸盐包括碳酸钾,碳酸钠,碳酸锂中的至少一种。

42.本发明的第三方面提供了这种精密铸造模料在熔模精密铸造中的应用。

43.本发明的有益效果是:

44.本发明公开的精密铸造模料通过利用纤维素纳米纤维对增粘树脂的强度和韧性进行改性,制备得到了一种塑性和粘性性能平衡的精密铸造模料。本发明公开的精密铸造模料粘度低,韧性好,强度大,灰分低,综合性能优异,可广泛用于各类高精密熔模精密铸件的铸造。

45.具体来说,本发明具有以下优点:

46.基础蜡料作为精密铸造模料的主要组分,对模料的性质起着最直接的影响,因此,基础蜡料的材料特性必须符合精密铸造模料的要求。基础蜡料是生活或者工业生产中常见的材料,其主要化学成分是碳氢类化合物,部分蜡料还包含少量高级脂肪酸与高级一元醇,基础蜡料都是一种有机化合物混合材料,具有成本低、熔点低、硬度小、柔韧性好、无毒性的特点,因此,基于这些特性被广泛应用于熔模精密铸造中。

47.增粘树脂作为增加精密铸造模料表面粘性的小分子化合物,具有良好的热稳定性、抗氧性、色持久性、无毒性,保证了精密铸造模料具有良好的成型性和较低的收缩。纤维素纳米纤维是从植物中提取出来的无机填料,相比于其它无机填料,其质轻,密度低至1.56g/cm3,但机械强度却是钢铁的5倍以上,其具有极高的弹性模量和极小的线性热膨胀系数。通过有机酯对纤维素纳米纤维进行酯化改性,增强其在树脂中的相容性,纤维素纳米纤维得以在树脂中充分均匀混合。在树脂中引入酯化的纤维素纳米纤维,进一步增强了树脂材料的强度,提高其热稳定性,并赋予其较好的韧性。纤维素纳米纤维改性的增粘树脂的加入使得本发明制备的精密铸造模料具有较高的机械强度、较高的稳定性以及较好的韧性。

48.增塑剂的加入会降低精密铸造模料的结晶性,也即增加了的精密铸造模料的塑性。本发明优选将液态增塑剂和固态增塑剂混合使用,原因是模料的硬度、软化温度会随着增塑剂的加入有所下降,而伸长率、曲挠性、粘度和柔韧性会随着增塑剂的加入得到较大的提高,因此,为了提高精密铸造模料塑性和韧性的同时,尽可能的获得较低的粘度以增加精密铸造模料的流动性和可加工性,所以将液态增塑剂和固态增塑剂混合使用。

具体实施方式

49.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器末注明生产厂商者,视为可以通过市售购买得到的常规产品。

50.纤维素纳米纤维的制备步骤如下:

51.将纤维素纤维和纤维素晶须按质量比1:3的比例混合得到纤维素纳米纤维,粒径为300nm,结晶度为80%,干燥备用。

52.实施例1

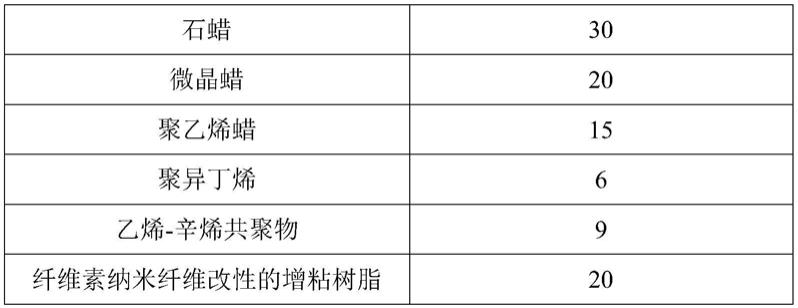

53.本例精密铸造模料,其组分如表1所示:

54.表1 实施例1精密铸造模料的组成成分

[0055][0056][0057]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0058]

在室温条件下于反应器中加入9质量份二甲基亚砜、0.01质量份碳酸钾、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份乙酸乙烯酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化c5石油树脂按质量比8:100的比例进行熔融共混得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0059]

乙烯

‑

辛烯共聚物的熔融指数为30g/10min(190℃/2.16kg)。

[0060]

本例精密铸造模料的制备方法包括以下步骤:

[0061]

按照上述表1的比例在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至145℃,在搅拌均匀的混合物料中加入聚异丁烯和乙烯

‑

辛烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0062]

实施例2

[0063]

本例精密铸造模料,其组成如表2所示:

[0064]

表2 实施例2精密铸造模料的组成成分

[0065]

原料质量百分比(%)石蜡34微晶蜡15

聚乙烯蜡13邻苯二甲酸二丁酯5乙烯

‑

醋酸乙烯共聚物8纤维素纳米纤维改性的增粘树脂25

[0066]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0067]

在室温条件下于反应器中加入9质量份二甲基亚砜、0.01质量份碳酸钠、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份苯甲酸甲酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化松香树脂按质量比5:100的比例进行熔融共混得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0068]

乙烯

‑

醋酸乙烯共聚物的va(乙酸乙烯酯)质量含量为28%,熔融指数为400g/10min(190℃/2.16kg)。

[0069]

本例精密铸造模料的制备方法包括以下步骤:

[0070]

在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至145℃,在搅拌均匀的混合物料中加入邻苯二甲酸二丁酯和乙烯

‑

醋酸乙烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0071]

实施例3

[0072]

本例精密铸造模料,其组成如表3所示:

[0073]

表3 实施例3精密铸造模料的组成成分

[0074]

原料质量百分比(%)石蜡33微晶蜡15聚乙烯蜡11聚异丁烯4乙烯

‑

醋酸乙烯共聚物7纤维素纳米纤维改性的增粘树脂30

[0075]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0076]

在室温条件下于反应器中加入9质量份n,n

‑

二甲基乙酰胺、0.01质量份碳酸钠、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份乙酸乙烯酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化c5石油树脂按质量比6:100的比例进行熔融共混即可得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0077]

乙烯

‑

醋酸乙烯共聚物的va(乙酸乙烯酯)质量含量为28%,熔融指数为400g/10min(190℃/2.16kg)。

[0078]

本例精密铸造模料的制备方法包括以下步骤:

[0079]

在反应釜中依次加入石蜡、微晶蜡蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至145

℃,在搅拌均匀的混合物料中加入聚异丁烯和乙烯

‑

醋酸乙烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0080]

实施例4

[0081]

本例精密铸造模料,其组成如表4所示:

[0082]

表4 实施例4精密铸造模料的组成成分

[0083]

原料质量百分比(%)石蜡40微晶蜡10聚乙烯蜡9邻苯二甲酸二丁酯5乙烯

‑

辛烯共聚物6纤维素纳米纤维改性的增粘树脂30

[0084]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0085]

在室温条件下于反应器中加入9质量份n

‑

甲基吗啉

‑

n

‑

氧化物、0.01质量份碳酸钠、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份氨基甲酸甲酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化松香甘油酯按质量比8:100的比例进行熔融共混即可得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0086]

乙烯

‑

辛烯共聚物的熔融指数为30g/10min(190℃/2.16kg)。

[0087]

本例精密铸造模料的制备方法包括以下步骤:

[0088]

在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至135℃,在搅拌均匀的混合物料中加入邻苯二甲酸二丁酯和乙烯

‑

辛烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0089]

实施例5

[0090]

本例精密铸造模料,其组成如表5所示:

[0091]

表5 实施例5精密铸造模料的组成成分

[0092][0093]

[0094]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0095]

在室温条件下于反应器中加入9质量份n,n

‑

二甲基乙酰胺、0.01质量份碳酸锂、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份氨基甲酸甲酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化松香树脂按质量比5:100的比例进行熔融共混即可得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0096]

乙烯

‑

醋酸乙烯共聚物的va(乙酸乙烯酯)质量含量为28%,熔融指数为400g/10min(190℃/2.16kg)。

[0097]

本例精密铸造模料的制备方法包括以下步骤:

[0098]

在反应釜中依次加入石蜡、微晶蜡蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至135℃,在搅拌均匀的混合物料中加入聚异丁烯和乙烯

‑

醋酸乙烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0099]

实施例6

[0100]

本例精密铸造模料,其组成如表6所示:

[0101]

表6 实施例6精密铸造模料的组成成分

[0102]

原料质量百分比(%)石蜡38微晶蜡10聚乙烯蜡5聚异丁烯3乙烯

‑

辛烯共聚物4纤维素纳米纤维改性的增粘树脂40

[0103]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0104]

在室温条件下于反应器中加入9质量份二甲基亚砜、0.01质量份碳酸钠、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份的氨基甲酸甲酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化松香甘油酯按质量比7:100的比例进行熔融共混得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0105]

乙烯

‑

辛烯共聚物的熔融指数为30g/10min(190℃/2.16kg)。

[0106]

本例精密铸造模料的制备方法包括以下步骤:

[0107]

在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至135℃,在搅拌均匀的混合物料中加入聚异丁烯和乙烯

‑

辛烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0108]

对比例1

[0109]

本例精密铸造模料,其组成如表7所示:

[0110]

表7 对比例1精密铸造模料的组成成分

[0111]

原料质量百分比(%)

石蜡33微晶蜡15聚乙烯蜡11聚异丁烯4乙烯

‑

醋酸乙烯共聚物7增粘树脂30

[0112]

增粘树脂为氢化c5石油树脂;乙烯

‑

醋酸乙烯共聚物的va(乙酸乙烯酯)质量含量为28%,熔融指数为400g/10min(190℃/2.16kg)。

[0113]

本例精密铸造模料的制备方法包括以下步骤:

[0114]

在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至145℃,在搅拌均匀的混合物料中加入聚异丁烯和乙烯

‑

醋酸乙烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0115]

对比例2

[0116]

本例精密铸造模料,其组成如表8所示:

[0117]

表8 对比例2精密铸造模料的组成成分

[0118]

原料质量百分比(%)石蜡40微晶蜡15聚乙烯蜡11聚异丁烯2乙烯

‑

醋酸乙烯共聚物2纤维素纳米纤维改性的增粘树脂30

[0119]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0120]

在室温条件下于反应器中加入9质量份n,n

‑

二甲基乙酰胺、0.01质量份碳酸钠、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份的乙酸乙烯酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化c5石油树脂按质量比6:100的比例进行熔融共混即可得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0121]

乙烯

‑

醋酸乙烯共聚物的va(乙酸乙烯酯)质量含量为28%,熔融指数为150g/10min(190℃/2.16kg)。

[0122]

本例精密铸造模料的制备方法包括以下步骤:

[0123]

在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至145℃,在搅拌均匀的混合物料中加入聚异丁烯和乙烯

‑

醋酸乙烯共聚物,使其均匀分散于混合物料中,冷却成型,即可得到本例制备的精密铸造模料。

[0124]

对比例3

[0125]

本例精密铸造模料,其组成如表9所示:

[0126]

表9 对比例3精密铸造模料的组成成分

[0127]

原料质量百分比(%)石蜡33微晶蜡15聚乙烯蜡11乙烯

‑

醋酸乙烯共聚物11纤维素纳米纤维改性的增粘树脂30

[0128]

本例纤维素纳米纤维改性的增粘树脂的制备步骤如下:

[0129]

在室温条件下于反应器中加入9质量份n,n

‑

二甲基乙酰胺、0.01质量份碳酸钠、1质量份预先混合均匀干燥的纤维素纳米纤维,滴加5质量份的乙酸乙烯酯,高速搅拌(500r/min)2.5小时得到酯化改性的浆料。用水/乙醇(质量比为1:1)混合溶剂洗涤浆料,真空干燥24小时得到酯化改性的纤维素纳米纤维。将酯化改性的纤维素纳米纤维与氢化c5石油树脂按质量比6:100的比例进行熔融共混即可得到本例制备的纤维素纳米纤维改性的增粘树脂。

[0130]

乙烯

‑

醋酸乙烯共聚物的va(乙酸乙烯酯)质量含量为28%,熔融指数为400g/10min(190℃/2.16kg)。

[0131]

本例精密铸造模料的制备方法包括以下步骤:

[0132]

在反应釜中依次加入石蜡、微晶蜡、聚乙烯蜡、纤维素纳米纤维改性的增粘树脂,加热至120℃,在500r/min搅拌速度下加热搅拌1h至材料充分混合均匀。继续加热至145℃,在搅拌均匀的混合物料中加入乙烯

‑

醋酸乙烯共聚物,使其均匀分散于混合物料,冷却成型,即可得到本例制备的精密铸造模料。

[0133]

测试例

[0134]

对实施例1

‑

6和对比例1

‑

3的精密铸造磨料进行性能测试,测试结果如表10所示:

[0135]

表10 实施例1

‑

6和对比例1

‑

3的精密铸造磨料性能测试结果

[0136]

[0137]

软化点:gb/t 14235.1

‑

2018;针入度:gb/t 14235.2

‑

2018;抗弯强度:gb/t 14235.2

‑

2018;灰分:gb/t 14235.1

‑

2018;抗冲击强度:gb/t1843

‑

2008;黏度:剪切速率为50s

‑1,100℃恒定温度下使用mcr72流变仪测试材料的黏度。

[0138]

由表10可见,本技术实施例1

‑

6制备的精密铸造磨料软化点(环球法)的范围为72.7℃

‑

73.9℃;针入度(25℃,0.1mm)的范围为0.39

‑

0.58;黏度的范围为62.6mpa

·

s

‑

96.7mpa

·

s;抗弯强度的范围为7.05mpa

‑

8.21mpa;抗冲击强度的范围为2.38kj/m2‑

2.76kj/m2;灰分的范围为<0.015。以上数据表明本技术制备的精密铸造磨料熔点低、硬度小、柔韧性好。

[0139]

对比例1制备的精密铸造模料没有采用纤维素纳米纤维改性的增粘树脂,而采用了普通增粘树脂,由表10可知,其测试结果显示:在黏性方面,其黏度为59.7mpa

·

s,比实施例1

‑

6低;在塑性方面,其针入度0.68比实施例1

‑

6高,抗弯强度和抗冲击强度都比实施例1

‑

6低,说明其塑性较软。其灰分比实施例1

‑

6高,说明杂质含量较高。其软化点为72.4℃,与实施例1

‑

6相比略低。对比例1制备的精密铸造模料相比实施例1

‑

6黏性较小,但塑性较软,没有达到塑性和黏性平衡的目的。

[0140]

对比例2制备的精密铸造模料所用的液态增塑剂和固态增塑剂质量分数均为2%,由表10可知,其测试结果显示:在黏性方面,其黏度为43.1mpa

·

s,比实施例1

‑

6低;在塑性方面,其针入度0.76比实施例1

‑

6高,抗弯强度和抗冲击强度都比实施例1

‑

6低,说明其塑性较软。其灰分和软化点与实施例1

‑

6相当。对比例2制备的精密铸造模料相比实施例1

‑

6黏性较小,但塑性较软,没有达到塑性和黏性平衡的目的。

[0141]

对比例3制备的精密铸造模料所用的增塑剂仅为固态增塑剂,由表10可知,其测试结果显示:在黏性方面,其黏度为103.2mpa

·

s,比实施例1

‑

6高;在塑性方面,其针入度0.63比实施例1

‑

6高,抗弯强度和抗冲击强度都与实施例1

‑

6相当。其灰度和软化点与实施例1

‑

6相当。对比例3制备的精密铸造模料相比实施例1

‑

6塑性较硬,但黏性较大,没有达到塑性和黏性平衡的目的。

[0142]

由对比例1

‑

3与实施例1

‑

6的测试数据对比可知,相比于普通增粘树脂,纤维素纳米纤维改性的增粘树脂能使得制备的精密铸造磨料黏度变大塑性变硬;相比于固态增塑剂,固态增塑剂和液态增塑剂混用可以使得制备的精密铸造磨料黏度变小,塑性基本保持不变。因此,使用纤维素纳米纤维改性的增粘树脂以及固态增塑剂和液态增塑剂混合使用的实施例1

‑

6能使得精密铸造模料的塑性和黏性达到平衡。

[0143]

上述的实施例中,采用石蜡,微晶蜡,聚乙烯蜡等作为精密铸造模料的基础蜡料,基础蜡料的价格较低,成本低廉。石蜡是原油裂解产生的副产品,具有低粘度、低表面张力、低熔点和高熔化热等特点;微晶蜡能与各种矿物蜡、植物蜡互溶,具有良好的延展性,硬度小、柔韧性好、受力情况下倾向于塑性流动、挠性好、对油品的凝胶强度大等特点;聚乙烯蜡则可以提高蜡料的软化点,增加其强度及表面光泽度,从而使得基础蜡料有较低的粘度的同时,兼顾一定的硬度和韧性。基础蜡料的这些特性使得本发明制备的精密铸造模料具有成本低廉、成型性好、韧性高、流动性高的特点。

[0144]

本发明制备的精密铸造模料具有成本低廉、粘度低,韧性好,强度大,灰分低的特点,可以应用在熔模精密铸造中,特别适用于一般五金件、管阀件、缝纫机件、汽车配件、高尔夫球头、航空航天叶片、涡轮、汽轮机等结构、尺寸规格精度要求较高的各类工业零件及

精密铸造产品的蜡模制作中。

[0145]

上述实例为本发明较佳的实施方式,但发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1