锥形保护筒的加工方法与流程

1.本发明属于半导体加工设备领域。

背景技术:

2.如图3所示,锥形保护筒是半导体加工设备中的零件,在晶圆刻蚀过程中用到,锥形保护筒的壁厚4mm、锥度93

°

,锥形保护筒的上端外径258mm、下端外径428mm,体积巨大,为薄壁结构。现有的锥形保护筒的加工方法,是将一大块实心的石英板通过磨削的方式加工而成,加工成本高、加工效率低。因此,现有锥形保护筒的加工方法存在加工成本高和加工效率低的缺陷。

技术实现要素:

3.本发明的目的在于,提供一种锥形保护筒的加工方法。本发明具有加工成本低和加工效率高的优点。

4.本发明的技术方案:锥形保护筒的加工方法,包括以下步骤,

5.a、按照需要加工出的锥形保护筒的形状,制作圆台型或圆锥形的焊接模具,

6.b、按照需要加工出的锥形保护筒的形状制作多片扇面形的石英坯板a,

7.c、将石英坯板a加热至软化状态,按照需要加工出的锥形保护筒的形状,利用冲压模具将石英坯板a压制成具有圆锥面的石英坯板b,

8.d、将多片石英坯板b依次贴合到焊接模具的侧壁上,多片石英坯板b首尾相接形成锥形保护筒的毛坯,相邻石英坯板b之间焊接固定,

9.e、毛坯的内外壁进行磨削加工、抛光,得到锥形保护筒的成品。

10.前述的锥形保护筒的加工方法中,所述步骤b中,所述石英坯板a有六片。

11.前述的锥形保护筒的加工方法中,所述石英坯板a的厚度5mm。

12.前述的锥形保护筒的加工方法中,所示步骤e中,采用外壁研磨工具对毛坯的外壁进行研磨,采用内壁研磨工具对毛坯的内壁进行研磨;

13.所述外壁研磨工具包括外壁磨头和外壁底座,外壁磨头的顶部设有第一夹持杆,外壁磨头的底面上设有第一凹陷部,第一凹陷部的侧壁上设有与锥形保护筒的外侧壁配合的第一研磨面;所述外壁底座的侧壁与锥形保护筒的内侧壁配合,外壁底座的侧壁上设有1-2mm厚的缓冲层;

14.所述内壁研磨工具包括内壁磨头和内壁底座,内壁磨头上设有第二夹持杆,内壁磨头的外侧壁上设有与锥形保护筒的内侧壁配合的第二研磨面;所述内壁底座的顶部设有第二凹陷部,第二凹陷部的侧壁与锥形保护筒的外侧壁配合,第二凹陷部的侧壁设有0.1-0.3mm厚的阻尼层。

15.前述的锥形保护筒的加工方法中,所述外壁底座的下方设有底板,底板上设有轴套,轴套内设有导向轴,导向轴与底板之间留有空隙,导向轴的上端与外壁底座球铰接,导向轴上设有挡板,挡板与轴套之间设有弹簧,弹簧套在导向轴上。

16.前述的锥形保护筒的加工方法中,所述导向轴与外壁底座的球铰接点的位置满足以下条件,当所述毛坯放置在外壁底座上时,毛坯上下端面与球铰接点等距,球铰接点还位于第一研磨面的轴线上。

17.前述的锥形保护筒的加工方法中,所述外壁底座内设有通道,通道的一端位于外壁底座的顶部且位于外壁底座的轴线上,通道的另一端位于外壁底座的下部,通道的另一端设有管接头。

18.前述的锥形保护筒的加工方法中,所述第一研磨面上设有多个第一排污槽,相邻第一排污槽之间的相邻侧壁互为平行。

19.前述的锥形保护筒的加工方法中,所述第二研磨面上设有多个第二排污槽,相邻第二排污槽之间的相邻侧壁互为平行。

20.前述的锥形保护筒的加工方法中,所述第二凹陷部的外侧设有与内壁底座固定的环形挡板,所述内壁磨头伸入到第二凹陷部时,环形挡板与内壁磨头之间形成研磨液的进水口,所述第二凹陷部的底面上设有排水孔。

21.与现有技术相比,本发明先按照需要加工出的锥形保护筒的形状制作多片扇面形的坯板,将坯板软化后压制出锥面,再利用焊接模具进行定位,将多片坯板焊接出锥形保护筒的毛坯,对毛坯进行磨削加工,磨削量少,使得原材料的浪费少,使得加工成本低,并且加工效率显著提高。此外,本发明通过内壁研磨工具和外壁研磨工具分别对毛坯进行内外磨削加工,可使加工得到的锥形保护筒壁厚均匀,透光均匀,从而产品质量高,并且通过结构的优化,还避免毛坯在加工过程中开裂,提高了加工的成功率。因此,本发明具有加工成本低、加工效率高、产品质量高和加工成功率高的优点。

附图说明

22.图1是焊接模具的结构示意图。

23.图2是石英坯板b的结构示意图。

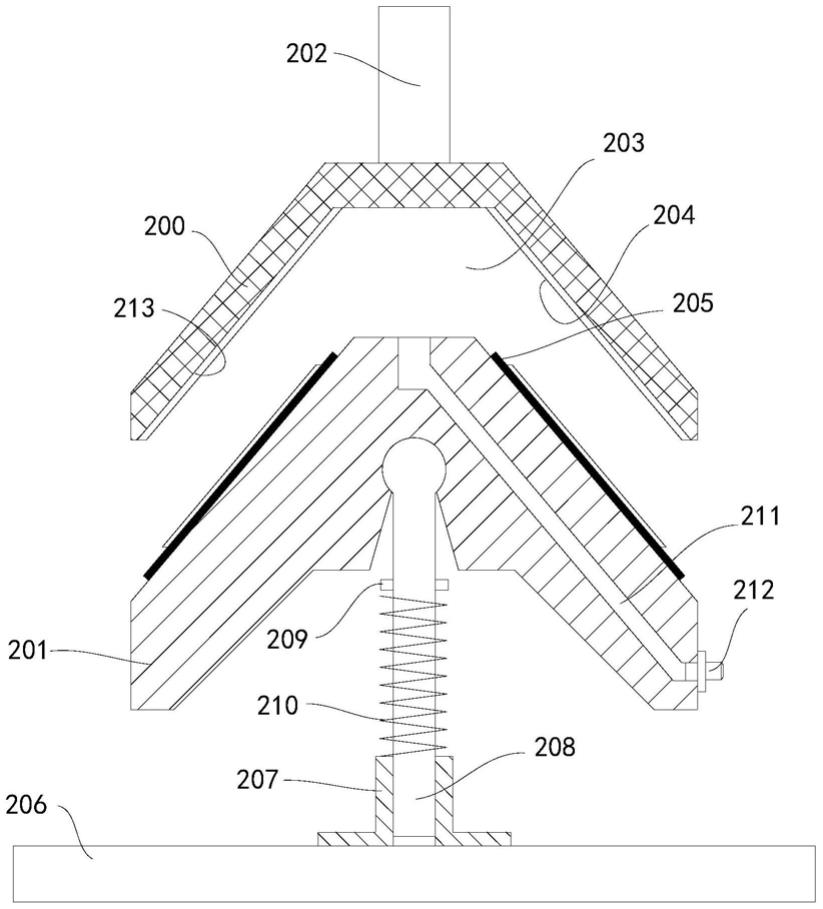

24.图3是锥形保护筒的正视图。

25.图4是外壁研磨工具的正视图。

26.图5是外壁磨头的仰视图。

27.图6是内壁研磨工具的正视图。

28.图7是内壁磨头的仰视图。

29.附图中的标记为:1-焊接模具;200-外壁磨头,201-外壁底座,202-第一夹持杆,203-第一凹陷部,204-第一研磨面,205-缓冲层,206-底板,207-轴套,208-导向轴,209-挡板,210-弹簧,211-通道,212-管接头,213-第一排污槽;300-内壁磨头,301-内壁底座,302-第二夹持杆,303-第二研磨面,304-第二凹陷部,305-阻尼层,306-第二排污槽,307-排水孔。

具体实施方式

30.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

31.实施例。锥形保护筒的加工方法,包括以下步骤,

32.a、按照需要加工出的锥形保护筒的形状,制作出如图1所示的圆台型的焊接模具,

33.1.锥形保护筒的加工方法,其特征在于:包括以下步骤,

34.a、按照需要加工出的锥形保护筒的形状,制作圆台型或圆锥形的焊接模具1,

35.b、按照需要加工出的锥形保护筒的形状制作六片扇面形的石英坯板a,所述石英坯板a的厚度5mm,

36.c、将石英坯板a加热至软化状态,按照需要加工出的锥形保护筒的形状,利用冲压模具将石英坯板a压制成具有圆锥面的石英坯板b,

37.d、将多片石英坯板b依次贴合到焊接模具1的侧壁上,多片石英坯板b首尾相接形成锥形保护筒的毛坯,相邻石英坯板b之间焊接固定,

38.e、毛坯的内外壁进行磨削加工、抛光,得到锥形保护筒的成品。

39.所示步骤e中,采用外壁研磨工具对毛坯的外壁进行研磨,采用内壁研磨工具对毛坯的内壁进行研磨。

40.所述外壁研磨工具包括外壁磨头200和外壁底座201,如图4所示,外壁磨头200的顶部设有第一夹持杆202,外壁磨头200的底面上设有第一凹陷部203,第一凹陷部203的侧壁上设有与锥形保护筒的外侧壁配合的第一研磨面204;所述外壁底座201的侧壁与锥形保护筒的内侧壁配合,外壁底座201的侧壁上设有1-2mm厚的缓冲层205,所述缓冲层205的材质为硅胶。所述外壁底座201的下方设有底板206,底板206上设有轴套207,轴套207内设有导向轴208,导向轴208与底板206之间留有空隙,导向轴208的上端与外壁底座201球铰接,导向轴208上设有挡板209,挡板209与轴套207之间设有弹簧210,弹簧210套在导向轴208上。所述导向轴208与外壁底座201的球铰接点的位置满足以下条件,当所述毛坯放置在外壁底座201上时,毛坯上下端面与球铰接点等距,球铰接点还位于第一研磨面204的轴线上。所述外壁底座201内设有通道211,通道211的一端位于外壁底座201的顶部且位于外壁底座201的轴线上,通道211的另一端位于外壁底座201的下部,通道211的另一端设有管接头212。所述第一研磨面204上设有多个第一排污槽213,相邻第一排污槽213之间的相邻侧壁互为平行。

41.外壁研磨工具对毛坯的外壁进行研磨时:先将外壁底座201放到立式铣床上,通过底板206与立式铣床的台面建立连接,再将外壁磨头200通过第一夹持杆202与立式铣床的主轴建立连接,再将毛坯套在外壁底座201上,对应于缓冲层205的位置;再将管接头212连接立式铣床的磨削液出水管。启动立式铣床,缓慢下降外壁研磨工具,使第一研磨面204对毛坯的外壁进行研磨。

42.由于毛坯以焊接的方式成型,形状轮廓并不规整,所以需要进一步的磨削加工,毛坯壁厚5mm比所要加工出的锥形保护筒的4mm壁厚多了1mm,是为了留下加工余量。由于毛坯的形状轮廓并不规整,当毛坯放置于外壁底座201上时,难以与外壁底座201全面的贴合,会与外壁底座201之间产生很多微小空隙,需要用缓冲层205消除空隙,否则毛坯在磨削时特别容易裂开。由于毛坯的形状轮廓并不规整,毛坯放置于外壁底座201上时,难以与外壁磨头200保持同轴,就会使毛坯磨偏,从而难以使锥形保护筒的壁厚均匀,本发明通过将外壁底座201球铰接于外壁底座201,使毛坯可以任意转动与外壁磨头200保持尽可能的保证同轴,尽量的避免毛坯磨偏,能有效的保证锥形保护筒的壁厚均匀。外壁磨头200对毛坯进行磨削时,由于主轴的下降速度受工人控制而难以保持缓慢的匀速,外壁磨头200可能对毛坯

产生过大压力,导致毛坯开裂,本发明通过弹簧210支撑外壁底座201,使毛坯在受过大压力时可以下降,实现缓冲,进一步确保毛坯不会开裂。第一排污槽213的作用是使磨削液能顺利的进入到外壁磨头200与外壁底座之间,确保毛坯的外壁研磨的光滑,便于后续抛光,提高加工效率,并且及时带走磨削废料。通过限定第一排污槽213的形状,使毛坯在研磨过程中各处受力较为一致,受力均匀,这也进一步的保证毛坯不会开裂。

43.所述内壁研磨工具包括内壁磨头300和内壁底座301,内壁磨头300上设有第二夹持杆302,内壁磨头300的外侧壁上设有与锥形保护筒的内侧壁配合的第二研磨面303;所述内壁底座301的顶部设有第二凹陷部304,第二凹陷部304的侧壁与锥形保护筒的外侧壁配合,第二凹陷部304的侧壁设有0.1-0.3mm厚的阻尼层305,所述阻尼层305的材质为硅胶。所述第二研磨面303上设有多个第二排污槽306,相邻第二排污槽306之间的相邻侧壁互为平行。所述第二凹陷部304的外侧设有与内壁底座301固定的环形挡板209,所述内壁磨头300伸入到第二凹陷部304时,环形挡板209与内壁磨头300之间形成研磨液的进水口,所述第二凹陷部304的底面上设有排水孔307。

44.内壁研磨工具对毛坯的外壁进行研磨时:先将内壁底座301固定到立式铣床的台面上,再将内壁磨头300通过第二夹持杆302与立式铣床的主轴建立连接,再将已经完成外壁研磨的毛坯放在内壁底座301中,对应于阻尼层305的位置。启动立式铣床,缓慢下降外壁研磨工具,使第一研磨面204对毛坯的外壁进行研磨。研磨过程中,磨削液从环形挡板209与内壁磨头300之间流入,经过第二排污槽306,从排水孔307排出。

45.由于毛坯的外壁已经经过研磨,毛坯的外壁规整,可与内壁底座301全面的贴合,所以只需要在内壁底座301设置阻尼层305即可,所述阻尼层305用于增加摩擦力避免毛坯随着内壁磨头300转动,避免毛坯的外壁再次磨损。通过限定第二排污槽306的形状,使毛坯在研磨过程中各处受力较为一致,受力均匀,保证毛坯不会开裂。由于毛坯在内壁底座301中摆放平稳,与内壁底座301良好的贴合,且能保证与内壁磨头300同轴,所以毛坯在内壁研磨时相较于外壁研磨时不容易开裂,也就不需要相应的设置弹簧等缓冲用的零件,降低工具成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1