一种高强度冷轧热镀锌中锰钢及其制备方法与热成形零部件与流程

1.本发明属于汽车用钢技术领域,提供了一种高强度冷轧热镀锌中锰钢及其制备方法与热成形零部件。

背景技术:

2.随着目前新能源汽车的进一步发展,汽车车身的轻量化显得尤为重要,而要实现车身的轻量化最佳的途径就是增加车身中高强钢的使用比例。对于传统的高强钢一般采用冷成形的方式进行加工,而传统的冷成形工艺容易造成开裂、回弹严重等缺陷。目前,高强钢成形技术多采用热成形工艺,零件在成形过程中不易开裂,成形后零件回弹较小并且具有更高的抗拉强度。如今常用的热成形钢主要以锰硼系为主,如22mnb5,34mnb5等,

3.目前针对常用mn-b系热成形钢,热成形工艺中加热温度920℃~950℃,对能源消耗较高。对于无镀层材料,高温加热后出炉产生大量氧化铁皮,冲压过程中会造成模具的磨损,并且增加后续抛丸的难度,降低生产效率。

4.为了提高材料的耐腐蚀性,避免热成形过程中氧化皮的产生,涂镀板广泛应用于热成形钢中,常用的镀层有:al-si镀层、gi镀层、ga镀层等。对于al-si镀层材料,al-si镀层的耐腐蚀性较差,成形前仅能起到物理防腐的效果,且成形后al-si镀层表面有大量微裂纹,起不到防腐蚀的作用;对于纯锌镀层热成形钢材料,常用的直接热成形方法不适用,锌镀层会在高温加热过程中蒸发从而影响镀层质量,并且700℃左右的成形温度容易导致液态锌裂纹致脆的现象出现。常规间接热成形的方法会增加加工工序,造成能源的浪费,增加成本,同时生产效率低下。

5.抛丸是利用高速旋转的叶轮把小钢丸或者小铁丸抛掷出去高速撞击零件表面,故可以除去零件表面的氧化层。喷砂是利用压缩空气把石英砂高速吹出去对零件表面进行清理的一种方法。

6.申请号201610784344.5的中国专利,《一种热镀锌温成形高强度中锰钢件的制备方法》,公开了一种热镀锌温成形高强度中锰钢件的制备方法,该发明实现了温成形中锰钢与热镀锌处理同时完成的复合工艺,简化了工艺流程,提高了效率,并且节省了能源。专利中使用的基板成分为:c:0.05~0.50%;mn:4.0~6.0%;al:0.015~0.060%;p≤0.015%;s≤0.02%,余下为fe及不可避免的杂质。该专利将中锰钢镀锌与温成形相结合,但该专利中生产的镀锌中锰钢仅能用于温成形过程,应用范围较窄且需要重新进行产线的设计,生产操作难度大。此外,采用专利中所述的方式进行热镀锌缺少气刀吹扫、光整等工艺,无法保证镀层的厚度和镀层质量会对后续使用造成影响。

7.申请号201610455155.3的中国专利《一种超高强度塑性积的冷轧中锰钢及其制备方法》,公开了一种超高强度塑性积的冷轧中锰钢及其制备方法,通过该专利可最终获得中锰钢的抗拉强度900~1300mpa,延伸率50%~80%,强塑积提高到60gpa

·

%以上,最高可达90gpa

·

%。专利中使用的成分为:中锰钢的成分按质量百分比为:c:0.25~0.35%∶mn:7.0~9.5%∶al:2~2.9%,余量为fe及不可避免的杂质。但此专利中中锰钢碳含量较高,会

在后续焊接过程中造成困难。此外该钢板存在残余奥氏体不稳定的问题并且抗拉强度较低最高仅为1300mpa,在车身后续使用过程中会造成碰撞吸收能降低等问题的出现。

8.因此,急需一种钢制品解决上述技术问题。

技术实现要素:

9.本技术提供了一种高强度冷轧热镀锌中锰钢制备方法及热成形零部件,以解决后期热成形加工造成的镀锌钢制品液态金属致脆(lme)裂纹的技术问题。

10.用于实现上述目的的技术方案如下:一种高强度冷轧热镀锌中锰钢,所述中锰钢的成分以重量百分比计包括:c:0.1~0.24%,mn:6~12%,al:0.5~3%,si:0.2~0.5%,nb:0.01~0.05%,cr:0.05~0.2%,cu:0.01~0.2%,ti:0.01~0.1%,v:0.01~0.05%,p≤0.005%,n≤0.005%,s≤0.005%,余量为fe和不可避免的杂质元素。

11.可选的,所述中锰钢的显微组织为:65%-95%马氏体、5%-20%奥氏体和0-15%铁素体。

12.一种高强度冷轧热镀锌中锰钢的制备方法,所述方法包括,

13.获取含有所述化学成分的铸坯;

14.将所述铸坯依次进行热轧、第一退火、酸洗、冷轧、电镀镍、第二退火和热镀锌,获得热镀锌中锰钢;

15.所述电镀镍的电流密度为30a/dm2~80a/dm2,时间为2s~8s;

16.所述热镀锌的镀锌液铝含量≤1%,所述热镀锌的单边锌基镀层厚度为5μm~30μm。

17.可选的,所述热轧的温度1150℃~1250℃,终轧温度780℃~900℃;所述第一退火包括:加热到第一目标温度580℃~650℃,保温时间为10h~30h;所述冷轧压下量为40%~60%。

18.可选的,所述电镀镍的单边镍镀层厚度为100nm~1μm,所述电镀镍还包括镀镍前清洁。

19.可选的,所述第二退火包括:加热到第二目标温度720℃~850℃,退火时间为100s~200s,所述第二退火还包括第三冷却,所述第三冷却包括以10℃/s~50℃/s的冷速冷却至450℃~530℃。

20.可选的,所述热镀锌包括第一热镀锌,所述第一热镀锌的温度为430℃~500℃,所述第一热镀锌时间为2s~20s,所述热镀锌之后还包括第一冷却,所述第一冷却包括:以10℃/s~50℃/s的冷速冷却至200℃以下。

21.可选的,所述热镀锌用于生产锌铁合金镀层,依次包括第二热镀锌、第二冷却和锌铁合金保温,所述第二热镀锌的温度为430℃~500℃,所述第二热镀锌时间为2s~20s,所述第二冷却包括:以10℃/s~50℃/s的冷速冷却至200℃以下;所述锌铁合金保温包括:镀锌后以温度450℃-550℃保温15s-30s。

22.一种冷轧热镀锌中锰钢的热成形工艺,所述工艺依次包括热成形加热、转移、保压,第四冷却:所述热成形加热的温度为700℃~850℃,所述热成形加热的速率为5℃/s~20℃/s,所述热成形加热的时间为6min~12min;所述转移时间为2s~5s,所述保压的时间为5s~20s,进行所述第四冷却至300℃以下,冷速≥5℃/s。

23.可选的,所述热成形零部件的显微组织为:60%~95%马氏体、5%~15%残余奥氏体和0~25%铁素体。

24.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

25.本发明实施例提供的本发明使用中锰钢作为基板是因为由于添加了mn元素可以降低基板的奥氏体化温度,从而使热成形过程中加热温度降低到锌沸点以下,避免加热过程中镀层蒸发而导致的镀层使用性能降低,并且随着加热温度的降低液态锌致脆现象(lme)也会降低,从而提高零件的力学性能;在镀锌过程中采用预镀镍技术对热镀前钢板进行预处理,预镀金属镍层可以抑制基板在退火过程中硅、锰元素的选择性氧化。由于中锰钢合金含量高,在退火过程中mn、si元素易扩散至基板表面生成大颗粒氧化物从而造成镀层质量下降,采用预镀技术可以显著提高镀层结合力和表面质量,避免后期热成形加工造成的开裂。

26.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

27.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考图形表示相同的部件。在附图中:

28.图1是本发明实施例2中冷轧热镀锌中锰钢热成形后镀层组织扫描电镜图;

29.图2是本发明实施例2中冷轧热镀锌中锰钢热成形后基板显微组织扫描电镜图;

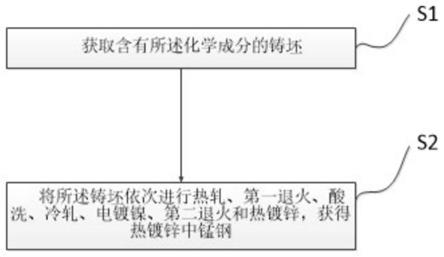

30.图3为本技术实施例提供的一种高强度冷轧热镀锌中锰钢的制备方法的流程示意图。

具体实施方式

31.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

32.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

33.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

34.还需要说明的是,本发明中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

35.本发明中“第一退火”、“第二退火”、“第一目标温度”、“第二目标温度”“第一热镀锌”、“第二热镀锌”、“第一冷却”、“第二冷却”、“第三冷却”和“第四冷却”不是指顺序关系,

仅作为区分用的名词。

36.本发明实施例中的技术方案为解决上述技术问题,总体思路如下:

37.本技术实施例中,一种高强度冷轧热镀锌中锰钢,所述中锰钢的成分以重量百分比计包括:c:0.1~0.24%,mn:6~12%,al:0.5~3%,si:0.2~0.5%,nb:0.01~0.05%,cr:0.05~0.2%,cu:0.01~0.2%,ti:0.01~0.1%.v:0.01~0.05%,p≤0.005%,n≤0.005%,s≤0.005%,余量为fe和不可避免的杂质元素。

38.c:0.1-0.24。对于中锰钢c元素的主要作用是增加残余奥氏体的稳定性,随着c含量的增加,残余奥氏体的稳定性增加,但c含量增加会造成成形性和焊接性能的下降,故将c含量控制在0.1-0.24的范围内。

39.mn:6-12。mn元素是中锰钢的核心元素,起到扩大奥氏体相区和稳定奥氏体的作用。随着mn含量的增加,残余奥氏体含量升高,铁素体基体的强度也会随之升高。但mn含量过高会造成浇注困难,使基板中带状组织增加,颦性下降等问题出现,所以mn含量不宜过高。其中规定基板中mn元素含量在6-12是为了保证成形后材料内部有残余奥氏体存在,在变形过程中会发生trip效应以提高零件的延伸率从而增加零件的安全性。

40.si:0.2-0.5。si元素是铁素体形成元素,可以促进退火过程中铁素体的生成,并且可以抑制碳化物的生成从而提高残余奥氏体的稳定性。但si含量增加会造成基板表面质量恶化,从而影响热镀过程的浸润性。

41.al:0.5-3。al元素的作用与si相似,都是通过抑制碳化物的析出从而稳定残余奥氏体,al元素还可以细化晶粒。在基板中添加一定量al元素代替si元素可以改善基板的表面质量,并且可以减少基板的密度更加有利于车身轻量化。此外,al含量的增加可以扩大两相区,促进δ铁素体的生成从而提高基板的塑性。al元素会显著提高ms点,从而降低奥氏体的稳定性,所以要控制al元素的含量。其中,通过添加si和al元素使成形后的零件中有稳定的残余奥氏体存在,可以在后续使用过程中发生变形的情况下增加零件的延伸率提高零件安全性。

42.nb:0.01-0.05。nb具有显著细化晶粒的作用,并且可以阻碍贝氏体形成,促进马氏体形核,增加针状铁素体和残余奥氏体的含量。从成本考虑,nb的添加量在0.01-0.05。

43.cr:0.05-0.2。cr可以提高钢的淬透性和回火稳定性,保证零件直接成形后或成形回火后具有良好综合力学性能。

44.cu:0.01-0.2。cu可以提高奥氏体的稳定性并且可以强化铁素体,增加基板的防腐蚀能力。但添加过量的cu会引起铜脆,要控制cu的添加量在0.2%以下。

45.ti:0.01-0.1。ti可以与c形成tic从而细化晶粒,提高基板的塑性和强度。

46.v:0.01-0.05。添加少量的v可以提高基板的热稳定性,细化基板在奥氏体化过程中的晶粒,还可以提高马氏体的回火稳定性。

47.作为一种可选的实施方式,所述中锰钢的显微组织为:65%-95%马氏体、5%-20%奥氏体和0-15%铁素体。

48.本技术实施例中,中锰钢作为第三代新型汽车用钢,由于较多mn元素的加入,降低了材料的ac3温度,从而有效的降低了成形过程中材料的加热温度,起到节能减排的作用并且有效的减少了成形后零件表面的氧化铁皮从而降低了抛丸的难度,提高生产节奏。

49.本技术实施例中,所述中锰钢的显微组织进行热成形加工后,变成热成形零部件,

马氏体、残余奥氏体和铁素体的组织构成发生变化,所述中锰钢镀锌后为热成形加工做好了基础准备,可以避免常规热成形加热过程中锌镀层的挥发和成形后零件裂纹深度较深,所述中锰钢的显微组织的力学性能为:抗拉强度:1000-1600mpa、屈服强度:600-1000mpa、延伸率a50:5%-20%。

50.一种高强度冷轧热镀锌中锰钢的制备方法,如图3所示,所述方法包括,

51.s1.获取含有所述化学成分的铸坯;

52.s2.将所述铸坯依次进行热轧、第一退火、酸洗、冷轧、电镀镍、第二退火和热镀锌,获得热镀锌中锰钢;

53.所述电镀镍的电流密度为30a/dm2~80a/dm2,时间为2s~8s;

54.所述热镀锌的镀锌液铝含量≤1%,所述热镀锌的单边锌基镀层厚度为5μm~30μm。

55.本技术实施例中,通过电镀镍和镀锌工艺,增加冷轧中锰钢成形前后的耐腐蚀性;通过调整热成形工艺可以改善锌镀层在热成形过程中蒸发和液态裂纹致脆现象。预镀镍层的存在会阻碍液态锌向基板奥氏体晶界内扩散,降低液态锌致脆风险,减小成形过程中裂纹深度,提高最终产品的力学性能和镀层质量,能更好地满足用户的使用要求。

56.本技术实施例中,电镀镍的电流密度过高,会造成电镀镍层厚度不均,设备载荷过大等问题。电流密度过低,会造成漏镀,电镀时间增加影响生产节奏等问题。

57.本技术实施例中,镀锌液铝含量过高,会造成锌锅温度升高影响镀层质量;镀层内fe2al5抑制层厚度增加影响热成形加热过程中fe元素的扩散从而影响成形后镀层的表面质量和力学性能。单面锌基镀层厚度过厚会导致生产成本增加,成形后零件力学性能下降的问题,过薄会导致镀层的防腐蚀性能下降。

58.作为一种可选的实施方式,所述热轧的温度1150℃~1250℃,终轧温度780℃~900℃;所述第一退火包括:加热到第一目标温度580℃~650℃,保温时间为10h~30h;所述冷轧压下量为40%~60%。

59.作为一种可选的实施方式,所述电镀镍的单边镍镀层厚度为100nm~1μm,所述电镀镍还包括镀镍前清洁。预镀镍处理前清洁,可以增强预镀镍与基本的结合能力,电镀层过厚会导致电镀时间增加,影响生产节奏增加生产成本,并且容易导致电镀层厚度不均。过薄无法起到提高镀层熔点,阻碍裂纹的作用。

60.作为一种可选的实施方式,所述第二退火包括:加热到第二目标温度720℃~850℃,退火时间为100s~200s,所述第二退火还包括第三冷却,所述第三冷却包括以10℃/s~50℃/s的冷速冷却至450℃~530℃。

61.本技术实施例中,第二退火为连续退火,通常包括预热、加热、均热和冷却过程,本发明的镀镍层的退火处理是高强钢热镀锌产品重要环节,既可以避免冷却速度过快造成板形不良,又可以满足高强钢的冷却速度要求。

62.作为一种可选的实施方式,所述热镀锌包括第一热镀锌,所述第一热镀锌的温度为430℃~500℃,所述第一热镀锌的时间为2s~20s,所述热镀锌之后还包括第一冷却,所述第一冷却包括:以10℃/s~50℃/s的冷速冷却至200℃以下。

63.作为一种可选的实施方式,所述热镀锌用于生产锌铁合金镀层,依次包括第二热镀锌、第二冷却和锌铁合金保温,所述第二热镀锌的温度为430℃~500℃,所述第二热镀锌

的时间为2s~20s,所述第二冷却包括:以10℃/s~50℃/s的冷速冷却至200℃以下;所述锌铁合金保温包括:以温度450℃-550℃保温15s-30s。可以获得热镀锌铁合金镀层,可以获得热镀锌铁合金镀层中锰钢产品。

64.本技术实施例中,所述热镀基板进入锌锅,所述锌锅的温度为430℃~500℃,进行热镀时间为2s~20s,以10℃/s~50℃/s的冷速冷至200℃以下。

65.本技术实施例中,特别使用中锰钢作为基板是因为由于添加了mn元素可以降低基板的奥氏体化温度,从而使热成形过程中加热温度降低到锌沸点以下,避免加热过程中镀层蒸发而导致的镀层使用性能降低,并且随着加热温度的降低液态锌致脆现象(lme)也会降低,从而提高零件的力学性能;在镀锌过程中采用预镀镍技术对热镀前钢板进行预处理,预镀金属镍层可以抑制基板在退火过程中硅、锰元素的选择性氧化。由于中锰钢合金含量高,在退火过程中mn、si元素易扩散至基板表面生成大颗粒氧化物从而造成镀层质量下降,采用预镀技术可以显著提高镀层结合力和表面质量。

66.本技术实施例中,入锌锅温度、锅温和时间对所得镀锌钢板力学性能极其重要,影响热镀锌中锰钢的力学性能。

67.一种冷轧热镀锌中锰钢的热成形工艺,所述工艺依次包括热成形加热、转移、保压,第四冷却:所述热成形加热的温度为700℃~850℃,所述热成形加热的速率为5℃/s~20℃/s,所述热成形加热的时间为6min~12min;所述转移时间为2s~5s,所述保压的时间为5s~20s,进行所述第四冷却至300℃以下,冷速≥5℃/s。

68.本技术实施例中,传统热成形的加热工艺,加热温度高造成奥氏体晶粒粗大,从而导致成形后力学性能下降,通过上述的预镀镍技术与热成形过程中降低加热温度相结合,共同作用,可以有效减少成形后裂纹深度,提高成形后零件的力学性能和镀层质量。

69.本技术实施例中,在热成形工艺中使用中锰钢,由于中锰钢奥氏体化温度较低,热成形的加热温度可以降低至700℃~850℃之间,从而避免了加热过程中锌镀层的蒸发,此外还可以减少在成形过程中液态裂纹致脆现象的发生。

70.本技术实施例中,热成形过程中,由于预镀镍层的存在会阻碍液态锌向基板奥氏体晶界内扩散,降低液态锌致脆风险,减小成形过程中裂纹深度,提高成形后零件的力学性能。

71.本技术实施例中,优选的,所述加热速率在5℃/s~10℃/s,所述加热的时间7min~10min。

72.一种热成形零部件,所述热成形零部件的显微组织为:60%~95%马氏体、5%~15%残余奥氏体和0~25%铁素体。

73.本技术实施例中,热成形零部件的力学性能为:抗拉强度:1200mpa~1800mpa,屈服强度:900mpa~1300mpa,断后延伸率a50:6%~15%。

74.本发明实施例中,中锰钢进行一系列加工后,加工成热成形零部件,中锰钢的显微组织发生变化,不会出现中锰钢的显微组织进行加工后与热成形零部件显微组织一样的情况。因此,其力学性能和开裂情况会变化。

75.下面将结合实施例和实验数据,对本发明实施例提供的种高强度冷轧热镀锌中锰钢及其制备方法与热成形零部件进行详细说明。

76.实施例及对比例制备冷轧热镀锌中锰钢

77.将实施例1~4,及对比例1~3的化学组分分析,得到的化学成分按质量百分比如表1所示;将实施例1~4(采用本发明的制备方法),及对比例1~3(基本采用本发明的制备方法,不同之处见表格分析处)的工艺参数进行控制,实施例和对比例提供一种高强度冷轧热镀锌中锰钢的生产方法及其热成形零件的制备方法,其制造方法主要包含以下步骤:1)按照表1所述成分,余量为fe和不可避免的杂质元素,经冶炼、铸造、热轧、酸洗冷轧形成冷硬钢带;2)镀镍前处理工序,主要包括碱性或酸性溶液去油、水清洗、电解去油、酸洗、水清洗等,主要目的为去除酸轧后基板表面的油脂,残铁等杂质,使带钢表面保持洁净;3)进行预镀镍及连退热镀锌工序;4)镀后成卷,经剪切、落料后按照表4中热成形工艺加工成零件,成形后零件力学性能和裂纹深度如表5所示。其中,热镀基板的轧制工艺如表2所示。其中,对于预镀镍过程如表3中电镀镍工艺所示。其中,对于镀锌过程,连退工艺如表2所示,入锅温度、锅温和热镀时间等参数如表3所示,所得镀锌中锰钢力学性能和裂纹情况如表5中成形前力学性能所示。

78.表1实施例1~4,及对比例1~3钢冷轧热镀锌中锰钢的化学组分成分表(余量为fe及不可避免的杂质元素)。

79.实施例cmnalsinbcrcutiv10.360.50.20.010.050.010.010.0120.1581.50.30.030.10.10.050.0330.21020.40.040.150.150.070.0440.241230.50.050.20.20.10.05对比例10.241230.50.050.20.20.10.05对比例20.241230.50.050.20.20.10.05对比例30.24500.80.050.20.20.10.05

80.表2,实施例和对比例中轧制工艺和热镀前连退的具体工艺控制参数。

[0081][0082]

表3不同实施例下电镀镍工艺和镀锌工艺表。

[0083][0084][0085]

表4不同实施例下热成形工艺。

[0086][0087]

表5不同实施例下成形前后力学性能和裂纹深度表。

[0088][0089]

由表1得,对比例3中,没有加入al元素,减少mn元素含量,加入过量的si元素。由于mn元素含量较低导致材料抗拉强度降低;缺少al元素,导致材料延伸率降低;而si元素过量

在轧制过程中造成轧制困难,容易引起开裂。

[0090]

由表3得,对比例2中没有采用预镀镍工艺,与实施例4相比,延伸率降低40%,力学性能也有降低,裂纹深度增加13μm,表明采用预镀镍技术可以有效降低成形过程中液态锌裂纹致脆的现象发生,减少裂纹深度从而增加零件力学性能。

[0091]

由表4得,对比例1中采用传统热成形的加热工艺,加热温度高造成奥氏体晶粒粗大,从而导致成形后力学性能下降。此外,在930℃下锌镀层蒸发,导致镀层减薄和镀层表面厚度不均,并且由于成形温度较高导致成形后裂纹深度加深。

[0092]

综上所述,本发明提供一种高强度冷轧热镀锌中锰钢制备方法及其热成形零部件,在化学成分上通过控制mn、al、si元素的添加量配合其他微合金元素,结合控制热成形工艺,通过微观组织的调控使成形后材料获得一定比例残余奥氏体、铁素体和马氏体的复相组织,其抗拉强度1200mpa-1800mpa;屈服强度900mpa-1300mpa;断后延伸率a50:6%-15%。通过预镀镍技术与热成形过程中降低加热温度相结合可以有效减少成形后裂纹深度,提高成形后零件的力学性能和镀层质量。

[0093]

附图说明:

[0094]

图1可以看出实施例2中成形后裂纹深度在3μm左右。

[0095]

图2展示了不同工艺下对应组织的扫描电子显微镜sem照片,成形后材料的显微组织包括85%马氏体,5%残余奥氏体和10%铁素体。

[0096]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0097]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1