一种高强度钢绞线及其生产方法与流程

1.本技术涉及钢绞线领域,更具体地说,它涉及一种高强度钢绞线及其生产方法

背景技术:

2.钢绞线是在国家基础建设过程中经常被用到的一种建筑材料,钢绞线配合混凝土,广泛被应用在高速公路、桥梁、铁路、电力设备、大坝、体育场馆等大型工程项目中。

3.近年来随着基建行业的快速发展,国内外对钢绞线品质要求不断提升,钢绞线不断向高强度和高品质的方向发展。开发高强度的钢绞线是市场的迫切需求,而开发高强度的钢绞线的关键是开发高强度的盘条,高强度的盘条拉拔成高强度的钢绞线,高强度的钢绞线能够在提高构件强度的前提下,大量降低钢材使用量,还可以减少混凝土用量,使工程轻便且安全系数更高,除此之外,高强度钢绞线的应用还可以带来可观的经济效益和社会效益。

技术实现要素:

4.为了提高钢绞线的强度,本技术提供一种高强度钢绞线及其生产方法。

5.第一方面,本技术提供一种高强度钢绞线,采用如下的技术方案:一种高强度钢绞线,所述钢绞线包括以下成分c0.91-0.95wt%、s≤0.010wt%、p≤0.010wt%、cu≤0.020wt%、cr0.30-0.35wt%、ni≤0.010wt%、mn0.52-0.58wt%、si0.90-1.00wt%、v0.110-0.120wt%,其余为fe和不可避免的杂质。

6.通过采用上述技术方案,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性,铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素;钒是钢是优良的脱氧剂,钢中加0.5wt%的钒可细化组织晶粒,提高强度和韧性,钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力;铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力,铌可改善焊接性能,在奥氏体不锈钢中加铌,可防止晶间腐蚀现象;钢绞线在炼制过程中添加了微合金铬、钒、铌,能够细化晶粒粒度,提高了铸坯的硬度和强度,增强了耐腐蚀性和耐磨性,从而提高了钢绞线的强度。

7.第二方面,本技术提供一种高强度钢绞线的生产方法,采用如下的技术方案:一种高强度钢绞线的生产方法,包括以下步骤:s1.转炉熔炼:向转炉中加入铁水、废钢和生铁,转炉终点控制采用高拉补吹的方式,降低钢中p、s含量,并且补加6.13-6.73kg/吨钢碳化硅从而提高终点c含量,当出钢温度为1620-1640℃,检测钢水内含碳量,控制转炉终点碳含量为0.30-0.40wt%,再向钢包内出钢;s2.脱氧合金化:转炉向钢包内出钢过程中加入5.56-6.21kg/吨钢高碳铬铁,再采用无铝化脱氧工艺脱氧;

s3.lf炉精炼:化渣采用6级电压、电流25000~35000a,送电加热造渣10分钟,测温、取样;再次通电采用4级电压,电流30000~35000a;总渣量10-12

㎏

/吨钢,碱度控制在2.5-4.0左右,白渣保持15分钟以上,feo<0.5%;渣面脱氧采用碳化硅、电石,电石加入总量在0.45-0.55kg/吨钢,碳化硅总量0.45-0.6kg/吨钢,再加入8.32-8.43kg/吨钢白灰造渣,控制总渣量为8-12kg/吨钢;添加5.34-5.45kg/吨钒铁合金3.71-4.21kg/吨钢铌铁合金,吊出lf炉前成分、温度达到工艺要求后,喂硅钡线100m,喂线速度3-5m/s,喂线结束后对钢水进行软吹氩气,氩气的流量为40-60l/min、软吹时间大于15min,软吹结束后将钢水从lf炉中倒入vd炉中;s4.vd炉:底吹控制:钢包进vd坑后,吹ar流量100~200l/min,压力0.3~0.4mpa,保证钢水不裸露,合盖真空脱气处理,氩气流量7~12m3/h,压力0.4~0.6mpa;真空控制:真空度达到0.5mpa以下后必须高真空度保持时间≥15分钟,总真空时间≥20min,真空处理前期氩气压力0.4~0.5mpa,真空处理后期氩气压力0.2~0.3mpa,真空处理结束破真空,打开罐盖测温,严禁在vd炉敞盖吹ar,吹氩过程保证钢水不裸露,吹氩弱搅拌15分钟后方可吊包,加碳化稻壳覆盖全渣面;s5.圆坯弧形连铸:来自vd炉的钢水倒入连铸机的回转台的钢包内,在由钢包倒入中间包并从中间包的底部依次流入结晶室、二冷室、拉引矫直机和切断设备,将钢水浇铸成断面为300mm

×

360mm或者350mm

×

400mm的铸件,其中控制中间包温度为1467-1477℃,中间包内添加覆盖剂和稻壳,中间包钢水液面高度≥400mm开浇,上下炉连接转包浇钢时,中间包液面高度≥400mm;停浇时中间包液面高度≥250mm,结晶水流量190-195m3/h,结晶器电磁搅拌电流强度260a、运行2.5hz,二冷区的二冷水量为每千克钢用水:0.2l,当铸件断面为300mm

×

360mm时,拉引矫直机拉速为0.53-0.60m/min,当铸件断面为350mm

×

400mm时,拉引矫直机拉速为0.38-0.43m/min;s6.轧制:将铸坯拉成φ14.0mm的盘条;s7:拉丝:将盘条拉拔成φ5.22mm的钢绞线。

8.通过采用上述技术方案,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性,铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素;钒是钢是优良的脱氧剂,钢中加钒可细化组织晶粒,提高强度和韧性,钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力;铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力,铌可改善焊接性能,在奥氏体不锈钢中加铌,可防止晶间腐蚀现象;钢绞线在炼制过程中添加了微合金铬、钒、铌,能够细化晶粒粒度,提高了铸坯的硬度和强度,增强了耐腐蚀性和耐磨性,从而提高了钢绞线的强度;除此之外,提高转炉的终点碳含量,添加碳化硅,增加还原性氛围,保证后续微合金化的稳定化运行;转炉向钢包内出钢过程中加入高碳铬铁,方便高碳铬铁与钢水均匀混合,在脱氧合金化增加了还原性氛围后加入钒铁合金和铌铁合金,保证钒铁合金和铌铁合金的稳定性;脱氧合金化采用无铝脱氧工艺,避免铝生成的偏铝酸盐与钒、铌反应,进一步保证了钒铁合金和铌铁合金的稳定性。

9.可选的,所述步骤s1中转炉通过气动挡渣+挡渣锥挡渣的双重挡渣方式挡渣。

10.通过采用上述技术方案,先将挡渣锥用挡渣车加到出钢口中,出钢完毕时再用气动挡渣板关闭出钢口,这样能最大限度的减少出渣量,提升钢水纯净度。

11.可选的,所述步骤s2中无铝脱氧剂为硅锰合金和硅铁合金,所述硅锰合金为8.40-8.60kg/吨钢,所述硅铁合金为9.40-9.60kg/吨钢。

12.通过采用上述技术方案,硅锰合金和硅铁合金是性能优良的脱氧剂,用锰来脱氧时所生成的氧产物熔点较低,易于上浮;锰还能增大硅和铝等强脱氧剂的脱氧效果。硅主要用作熔融金属的脱氧剂,或作为合金添加剂使钢增加强度和改善其性能。

13.可选的,所述步骤s3中,碳化硅和电石分批加入lf炉中。

14.通过采用上述技术方案,由于碳化硅和电石加入后在溶解反应后形成裹带大量气泡的炉渣,分批加入便于控制碳化硅和电石的添加量,通过渣面上升量判断是否继续添加,避免加入碳化硅和电石过度沉入lf炉底并结渣。

15.可选的,所述步骤s3中,lf炉全程炉底吹氩气。

16.通过采用上述技术方案,lf炉全程炉底吹氩气,使得钢液波动大,能够加快炉渣的产生。

17.可选的,所述步骤s5中,中包开浇后中包钢液到2/3高度时加入覆盖剂和稻壳。

18.通过采用上述技术方案,中包钢液到2/3高度时加入覆盖剂和稻壳,可以启到很好的保温作用,防止浇铸过程中温差过大,减少钢液面热损失。

19.可选的,步骤s5中采用中包等离子加热技术,保证浇铸过程中低过热度以及恒拉速。

20.通过采用上述技术方案,当中包中的钢水温度降到工艺要求的过热温度15度以下时,启用等离子加热,因为铸机拉速跟温度息息相关,将温度控制在过热温度15-20度范围内,减少了温度的波动,铸机的拉速就可以实现恒定,降低铸坯偏析指数。

21.可选地,步骤s6中铸坯通过两火成材工艺、两次加热以及两次轧制后被拉成盘条。

22.通过采用上述技术方案,进一步提高偏析元素扩散程度,抑制异常组织。

23.综上所述,本技术具有以下有益效果:1、钢绞线在炼制过程中添加了微合金铬、钒、铌,能够细化晶粒粒度,提高了铸坯的硬度和强度,增强了耐腐蚀性和耐磨性,从而提高了钢绞线的强度,除此之外,提高转炉的终点碳含量,增加还原性氛围,保证后续微合金化的稳定化运行;转炉向钢包内出钢过程中加入高碳铬铁,方便高碳铬铁与钢水均匀混合,在脱氧合金化增加了还原性氛围后加入钒铁合金和铌铁合金,保证钒铁合金和铌铁合金的稳定性;脱氧合金化采用无铝脱氧工艺,避免铝生成的偏铝酸盐与钒、铌反应,进一步保证了钒铁合金和铌铁合金的稳定性。

24.2、硅锰合金和硅铁合金是性能优良的脱氧剂,用锰来脱氧时所生成的氧产物熔点较低,易于上浮;锰还能增大硅和铝等强脱氧剂的脱氧效果。硅主要用作熔融金属的脱氧剂,或作为合金添加剂使钢增加强度和改善其性能。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。实施例

26.实施例1a

一种高强度钢绞线的生产方法,包括以下步骤:s1.转炉熔炼:向转炉中加入铁水、废钢和生铁,转炉终点控制采用高拉补吹的方式,降低钢中p、s含量,p含量为0.01wt%,s含量0.01wt%,并且补加6.13kg/吨钢碳化硅从而提高终点c含量,当出钢温度为1620℃时,检测钢水内含碳量,控制转炉终点碳含量为0.32wt%,再向钢包内出钢,转炉通过气动挡渣+挡渣锥挡渣的双重挡渣方式挡渣;s2.脱氧合金化:转炉向钢包内出钢过程中加入5.56kg/吨钢高碳铬铁,8.40kg/吨钢硅铁合金、9.40kg/吨钢硅锰合金,再采用无铝化脱氧工艺脱氧;s3.lf炉精炼:化渣采用6级电压、电流25000a,送电加热造渣10分钟,测温、取样;再次通电采用4级电压,电流30000a;总渣量10

㎏

/吨钢,碱度控制在2.5,白渣保持15分钟,feo0.4%;渣面脱氧采用碳化硅、电石,电石加入总量在0.45kg/吨钢,碳化硅总量0.45kg/吨钢,再分两批加入8.32kg/吨钢白灰造渣,控制总渣量为9kg/吨钢;添加5.34kg/吨钒铁合金和3.71kg/吨钢铌铁合金,吊出lf炉前成分、温度达到工艺要求后,喂硅钡线100m,喂线速度3m/s,喂线结束后对钢水进行软吹氩气,氩气的流量为40l/min、软吹时间15min,软吹结束后将钢水从lf炉中倒入vd炉中;s4.vd炉:底吹控制:钢包进vd坑后,吹ar流量100l/min,压力0.3mpa,保证钢水不裸露,合盖真空脱气处理,氩气流量7~12m3/h,压力0.4~0.6mpa;真空控制:真空度达到0.5mpa以下后必须高真空度保持时间15分钟,总真空时间20min,真空处理前期氩气压力0.4mpa,真空处理后期氩气压力0.2mpa,真空处理结束破真空,打开罐盖测温,严禁在vd炉敞盖吹ar,吹氩过程保证钢水不裸露,吹氩弱搅拌15分钟后吊包,加覆盖剂和碳化稻壳覆盖渣面;s5.来自vd炉的钢水倒入连铸机的回转台的钢包内,在由钢包倒入中间包并从中间包的底部依次流入结晶室、二冷室、拉引矫直机和切断设备,将钢水浇铸成断面为300mm

×

360mm的铸件,其中控制中间包采用等离子加热技术,温度为1467℃,中包开浇后中包钢液到2/3高度时加入覆盖剂和稻壳,中间包钢水液面高度400mm开浇,上下炉连接转包浇钢时,中间包液面高度400mm;停浇时中间包液面高度250mm,结晶水流量190m3/h,结晶器电磁搅拌电流强度260a、运行2.5hz,二冷区的二冷水量为每千克钢用水:0.2l,拉引矫直机拉速为0.53m/min;s6.轧制:将铸坯拉成φ14.0mm的盘条;s7:拉丝:将盘条拉拔成φ5.22mm的钢绞线。

27.性能检测:根据标准gb/t699-1999和gb/t4354-2008规定,检测盘条成分和质量;1.盘条成分要求为c0.91-0.95wt%、s≤0.010wt%、p≤0.010wt%、cu≤0.020wt%、cr0.30-0.35wt%、ni≤0.010wt%、mn0.52-0.58wt%、si0.90-1.00wt%、v0.110-0.120wt%,其余为fe和不可避免的杂质。

28.2.盘条质量指标为:(1)钢种抗拉强度达到1450mpa以上,经时效后面缩达百分之20以上。

29.(2)钢种非金属夹杂物a类细系≤1.5级,粗系≤1.0级;b类细系≤1.5级,粗系≤1.0级;c类细系≤0.5级,粗系≤0.5级;d类细系≤1.0级,粗系≤0.5级;ds类≤1.0级。

30.(3)索氏体含量≥90%,脱碳层深度≤1.0%d。

31.(4)心部马氏体岛≤2级,晶界渗碳体≤1级。

32.(5)气体含量o≤30ppm,n≤50ppm。

33.3.钢绞线拉伸强度为2300mpa以上。

34.实施例1a生产的盘条包括以下成分c0.92wt%、s0.009wt%、p0.010wt%、cu0.019wt%、cr0.30wt%、ni0.010wt%、mn0.52wt%、si0.93wt%、v0.110wt%,其余为fe和不可避免的杂质。

35.实施例1a生产的盘条满足成分要求。

36.实施例1a生产的盘条的质量检测:(1)钢种抗拉强度达到1460mpa,经时效后面缩达30%。

37.(2)钢种非金属夹杂物a类细系1.0级,粗系0.5级;b类细系1.0级,粗系1.0级;c类细系0.5级,粗系0.5级;d类细系1.0级,粗系0.5级;ds类1.0级。

38.(3)索氏体含量95%,脱碳层深度1.0%d。

39.(4)心部马氏体岛2级,晶界渗碳体1级。

40.(5)气体含量o30ppm,n50ppm。

41.实施例1a生产的盘条满足质量要求。

42.实施例1a生产的钢绞线的抗拉强度检测:钢绞线的抗拉强度为2320mpa,满足质量要求。

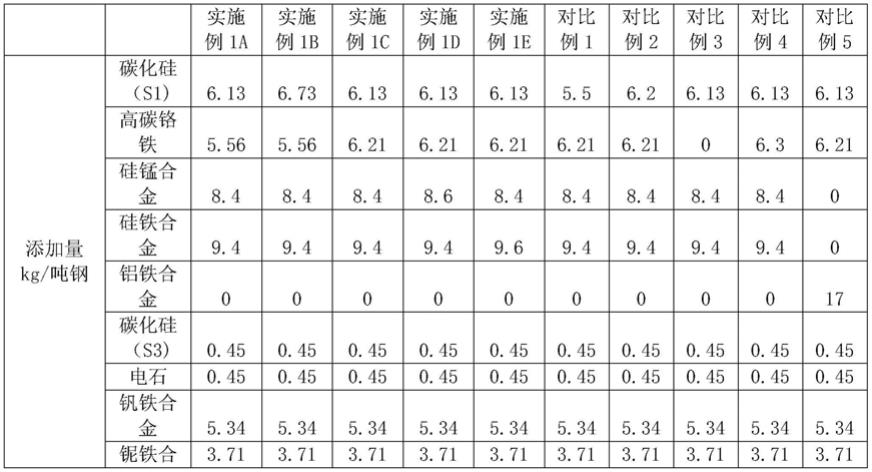

43.实施例1b-1k以及对比例1-9在实施例1a的基础上改变碳化硅、高碳铬铁、硅锰合金、硅铁合金、电石、钒铁合金、铌铁合金、白灰的含量,不满足成分要求记为0,满足成分即为1,成分检测表如下所示:表1实施例1b-1e以及对比例1-5的添加量以及成分检测表5的添加量以及成分检测表表2实施例1g-1k以及对比例6-9的添加量以及成分检测表

由上可知,该方法制得的盘条成分符合盘条成分要求。

44.盘条以及钢绞线的质量检测如下表所示:表3实施例1b-1e以及对比例1-5的质量检测表5的质量检测表与对比例1a相比,实施例1a增加了碳化硅的含量,提高了终点碳含量,盘条和钢绞线的抗拉强度也增加;与实施例1a相比,对比例2增加了碳化硅的含量,结果显示,碳化硅的含量超过一

定范围,盘条和钢绞线的抗拉强度减小;与实施例1a相比,对比例3未添加高碳铬铁,盘条和钢绞线的抗拉强度达不到抗拉强度标准;与实施例1a相比,对比例5将硅锰合金和硅铁合金替换为铝铁合金,铝生成的偏铝酸盐与钒、铌反应,使得微合金化反应不稳定,最终盘条和钢绞线的抗拉强度达不到抗拉强度标准。

45.表4实施例1g-1k以及对比例6-9的质量检测表9的质量检测表与实施例1a相比,对比例6未添加钒铁合金,盘条和钢绞线的抗拉强度达不到抗拉强度标准;与实施例1a相比,对比例8未添加钒铁合金,盘条和钢绞线的抗拉强度达不到抗拉强度标准;以上数据表明:高碳铬铁、钒铁合金和铌铁合金协同作用,提高了盘条和钢绞线的抗拉强度。

46.实施例2一种高强度钢绞线的生产方法,包括以下步骤:s1.转炉熔炼:向转炉中加入铁水、废钢和生铁,转炉终点控制采用高拉补吹的方式,降低钢中p、s含量,p含量为0.010wt%,s含量为0.010wt%,并且补加6.73kg/吨钢碳化硅从而提高终点c含量,当出钢温度为1640℃,检测钢水内含碳量,控制转炉终点碳含量为0.40wt%,再向钢包内出钢,转炉通过气动挡渣+挡渣锥挡渣的双重挡渣方式挡渣;s2.脱氧合金化:转炉向钢包内出钢过程中加入6.21kg/吨钢高碳铬铁,再添加

8.60kg/吨钢硅锰合金和9.60kg/吨钢硅铁合金脱氧;s3.lf炉精炼:化渣采用6级电压、电流25000a,送电加热造渣10分钟,再次通电采用4级电压,电流35000a;总渣量12

㎏

/吨钢,碱度控制在4.0,白渣保持16分钟,feo0.4%;渣面脱氧采用碳化硅、电石,电石加入总量在0.55kg/吨钢,碳化硅总量0.6kg/吨钢,再加入8.43kg/吨钢白灰造渣,控制总渣量为12kg/吨钢;添加5.45kg/吨钒铁合金4.21kg/吨钢铌铁合金,吊出lf炉前成分、温度达到工艺要求后,喂硅钡线100m,喂线速度5m/s,喂线结束后对钢水进行软吹氩气,氩气的流量为60l/min、软吹时间16min,软吹结束后将钢水从lf炉中倒入vd炉中;s4.vd炉:底吹控制:钢包进vd坑后,吹ar流量1200l/min,压力0.4mpa,保证钢水不裸露,合盖真空脱气处理,氩气流量12m3/h,压力0.6mpa;真空控制:真空度达到0.4mpa后必须高真空度保持时间16分钟,总真空时间22min,真空处理前期氩气压力0.5mpa,真空处理后期氩气压力0.3mpa,真空处理结束破真空,打开罐盖测温,严禁在vd炉敞盖吹ar,吹氩过程保证钢水不裸露,吹氩弱搅拌16分钟后吊包,加碳化稻壳覆盖全渣面;s5.圆坯弧形连铸:来自vd炉的钢水倒入连铸机的回转台的钢包内,在由钢包倒入中间包并从中间包的底部依次流入结晶室、二冷室、拉引矫直机和切断设备,将钢水浇铸成断面为350mm

×

400mm的铸件,其中控制中间包温度为1477℃,中包开浇后中包钢液到2/3高度时加入覆盖剂和稻壳,中间包钢水液面高度420mm开浇,上下炉连接转包浇钢时,中间包液面高度420mm;停浇时中间包液面高度260mm,结晶水流量195m3/h,结晶器电磁搅拌电流强度260a、运行2.5hz,二冷区的二冷水量为每千克钢用水:0.2,拉引矫直机拉速为0.38m/min;s6.轧制:将铸坯拉成φ14.0mm的盘条;s7:拉丝:将盘条拉拔成φ5.22mm的钢绞线。

47.性能检测:实施例b生产的盘条包括以下成分c0.93wt%、s0.008wt%、p0.010wt%、cu0.019wt%、cr0.33wt%、ni0.010wt%、mn0.52wt%、si0.92wt%、v0.110wt%,其余为fe和不可避免的杂质。

48.实施例b生产的盘条满足成分要求。

49.实施例1a生产的盘条的质量检测:(1)钢种抗拉强度达到1465mpa,经时效后面缩达31%。

50.(2)钢种非金属夹杂物a类细系1.5级,粗系0.5级;b类细系1.0级,粗系0.5级;c类细系0.5级,粗系0.5级;d类细系0.5级,粗系0.5级;ds类0.5级。

51.(3)索氏体含量95%,脱碳层深度1.0%d。

52.(4)心部马氏体岛1.5级,晶界渗碳体1级。

53.(5)气体含量o30ppm,n50ppm。

54.实施例b生产的盘条满足质量要求。

55.实施例b生产的钢绞线的抗拉强度检测:钢绞线的抗拉强度为2330mpa,满足质量要求。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1